浮动平台小汽轮机高压主汽调节联合阀设计初探

2022-09-20

(北京国能龙威发电技术有限公司, 北京 100044)

0 引 言

本文重点分析研究浮动平台小汽轮机主汽调节联合阀,设计原则是在满足机组性能要求的前提下,尽量紧凑化设计汽轮机组,减少设备尺寸,使汽轮机组及附属设备满足浮动平台对冲击、振动、倾斜、摇摆等环境条件的要求。

高压主汽调节阀是与汽轮机进行配套、协调设计的非标准专用设备,具有自身设计特点和技术要求,其总体结构设计、气动热力学造型、零部件材料选择、零部件设计、整体强度计算等一系列研发设计过程,均需要进行反复修改、完善、匹配和优化组合。

1 汽轮机主汽调节联合阀总体布局

1.1 汽轮机本体与主汽调节联合阀的总体布局

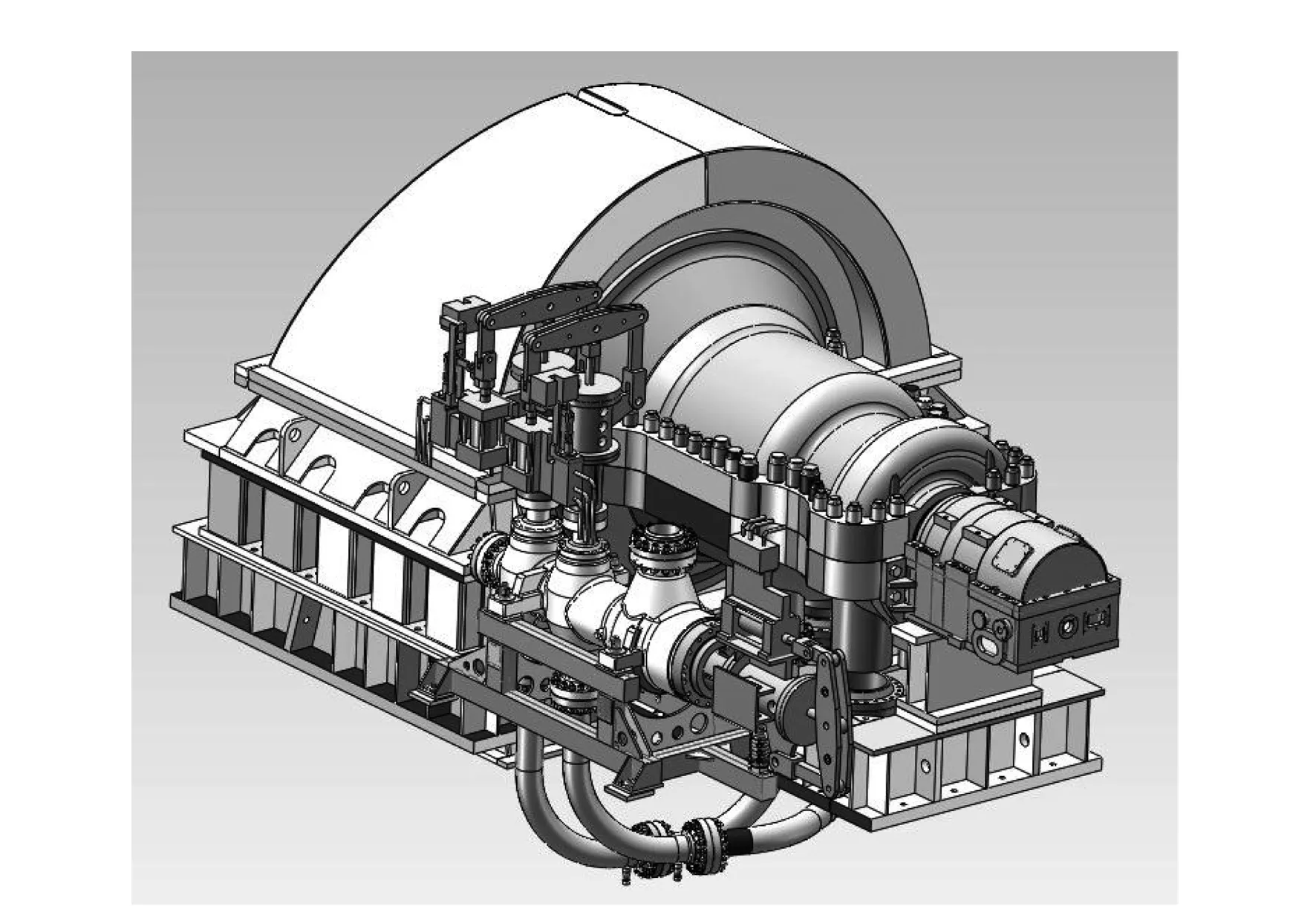

汽轮机主汽调节联合阀采用主汽阀与调节阀联合进汽的形式,在汽轮机单侧设置。自汽轮机机头向后看,主汽调节联合阀位于高压缸左侧(左型机组),其中心线与汽轮机中心线平行,与汽轮机之间留有运行、维护、检修通道(如图1所示)。

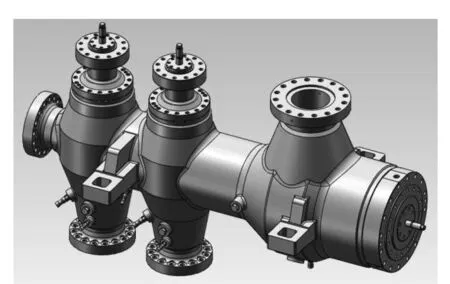

图1 主汽调节联合阀外形图

1.2 主汽调节联合阀布局及支承方案

主汽调节联合阀采用沿纵向串列布置的“一主二调”联合进汽阀形式,主蒸汽从上方进入主汽阀,在主汽阀腔体内,沿水平方向通过主汽阀阀座喉部后,进入两个串列布置的调节阀腔体,蒸汽在这里分为两股转向后垂直向下,通过调节阀阀座喉部后,分别进入两根高压主汽管排出。主汽调节联合阀与汽轮机高压缸进汽管口通过由法兰连接的高压主汽管相连,装拆方便。

主汽调节联合阀机架(简称阀门机架)采用型钢焊接的刚性阀门机架,其支承方案为每个阀门设四个承力支腿与阀门机架相联接,支腿与阀门机架间的联接结构允许阀门受热后向特定方向膨胀,热膨胀死点设在靠近缸体并靠近凝汽器侧的支腿处,其它三个支腿处设置导向件引导阀门的热膨胀方向(如图2所示)。

图2 主汽调节联合阀布置及支撑方式图

1.3 采用先进合理的阀门配汽设计和冗余安全保障

主汽调节联合阀采用“一主二调”的配置方案(如图3所示),采用两个调节阀各自独立操控、顺序开启、协同工作的调节与控制方案,并且允许在任意一个调节阀本体或电调操纵机构发生故障时,仅由另一个调节阀单独工作,可发出约70%左右额定功率。这种先进合理的阀门配汽设计和互为备用的冗余安全设计,特别适合于汽轮机在平台环境下单机孤网运行的严苛工作条件,能够大大降低非计划停机概率,充分保障供电的质量、连续性和安全性。

图3 调节阀配汽方案图

1.3.1 主汽阀

阀碟配合直径Ds=250 mm

阀座喉部直径Dh=237 mm

阀杆预启行程L1=12 mm

阀碟工作行程L2=103 mm(即全开行程)

阀碟预留空行程L3=5 mm

阀杆工作行程L=L1+L2=115 mm

阀杆总行程范围Lz=L+L3=120 mm(即主汽阀电调操纵机构总行程)

主汽阀进汽参数:G=136.5 t/h,P=3.45 MPa,T=242 ℃,Q=2.197 m3/s

1.3.2 调节阀

阀碟配合直径Ds=135 mm

阀座喉部直径Dh=121 mm

阀杆预启行程L1=5 mm

阀碟工作行程L2=44 mm(即全开行程)

阀碟预留空行程L3=5 mm

阀杆工作行程L=L1+L2=49 mm

阀杆总行程范围Lz=L+L3=54 mm(即调节阀电调操纵机构总行程)

调节阀进汽参数:G=130.5 t/h,P=3.45 MPa,T=242 ℃,Q=1.050 m3/s

1.3.3 单个调节阀阀碟行程与阀门开度及相对升程关系

单个调节阀阀碟行程与阀门开度及相对升程关系,见表1。

1级:大多因术后出现脑脊液漏而确诊,手术过程中难以发现,若术中发现可以使用明胶海绵压迫或生物蛋白胶粘合,为避免脊髓或马尾神经损伤,植入明胶海绵不宜过多。

1.3.4 两个调节阀配汽规律及阀碟行程匹配关系

两个调节阀配汽规律及阀碟行程匹配关系,见表2。

表2 两个调节阀配汽规律及阀碟行程匹配关系列表

2 阀门的结构设计及零部件设计特点

2.1 先进合理的结构设计保证了阀门总体气动布局和优良的综合性能

主汽调节联合阀总体气动布局和零部件气动造型设计系采用先进的全三维气动热力学计算机数值模拟计算及分析方法,科学设计阀门内部流场结构,通过研究气动热力学参数变化规律、主汽阀上进汽和下进汽进汽方式来进行气动分析。

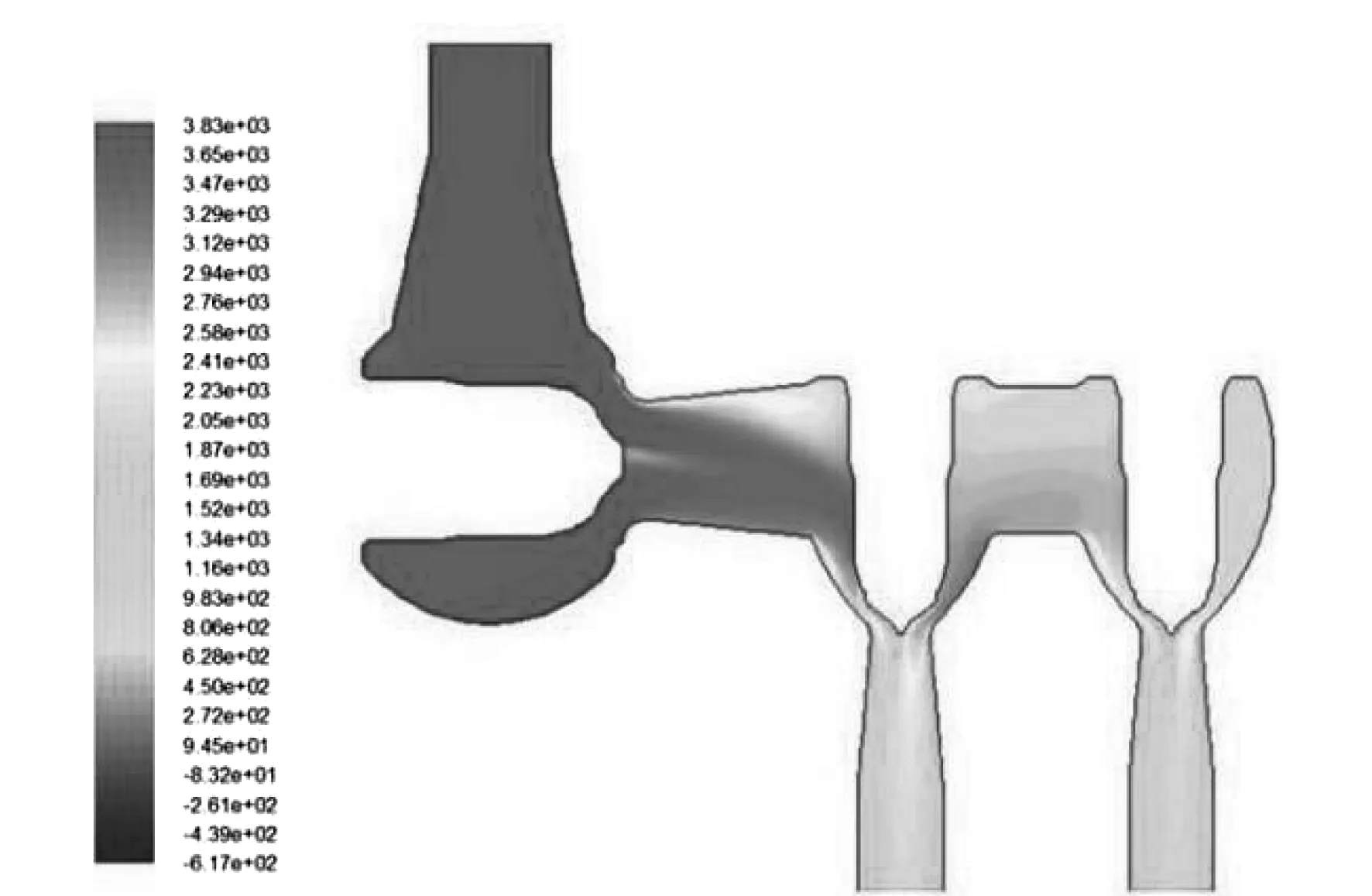

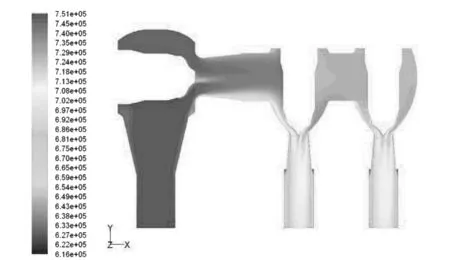

根据主汽阀不同进汽方向的数值分析计算结果(如图4至图9所示),经过对比可以明显看到流场结构和流动参数的分布和变化情况。

图4 上进汽方案总压分布图

图5 上进汽方案静压分布图

图6 上进汽方案速度矢量分布图(综合压损ξ=2.034%)

图7 下进汽方案总压力分布图

图8 下进汽方案静压分布图

图9 下进汽方案速度矢量分布图(综合压损ξ=1.894%)

2.1.1 上方进汽时(初始方案)

进入主汽阀的气流方向,总体向调节阀Ⅱ的左侧偏斜,有相当多的流体“走捷径”,从调节阀Ⅱ的左侧流入,而右侧则流量偏少,造成进入调节阀Ⅱ进出口流场严重不对称,流动损失必然增大,并且抗振动特性也会变差。

主汽阀、调节阀Ⅱ和调节阀Ⅰ的进出口流场结构均明显优于上方进汽。

主汽阀由上方进汽,对于阀门压损影响明显,会使流场偏离理想状态,致使阀门压损有所增加。计算机数值模拟计算[1-2]得到的阀门综合压损值为2.034%,略大于由下方进汽的方案。

根据上述分析结果,主汽阀由下方进汽方案较佳,可以实现气流最佳流动状态和最小综合压力损失。此外,此种设计还有构造简洁、加工制造工艺良好、拆装简捷、更换易损备件方便、日常少维护或免维护等优点。

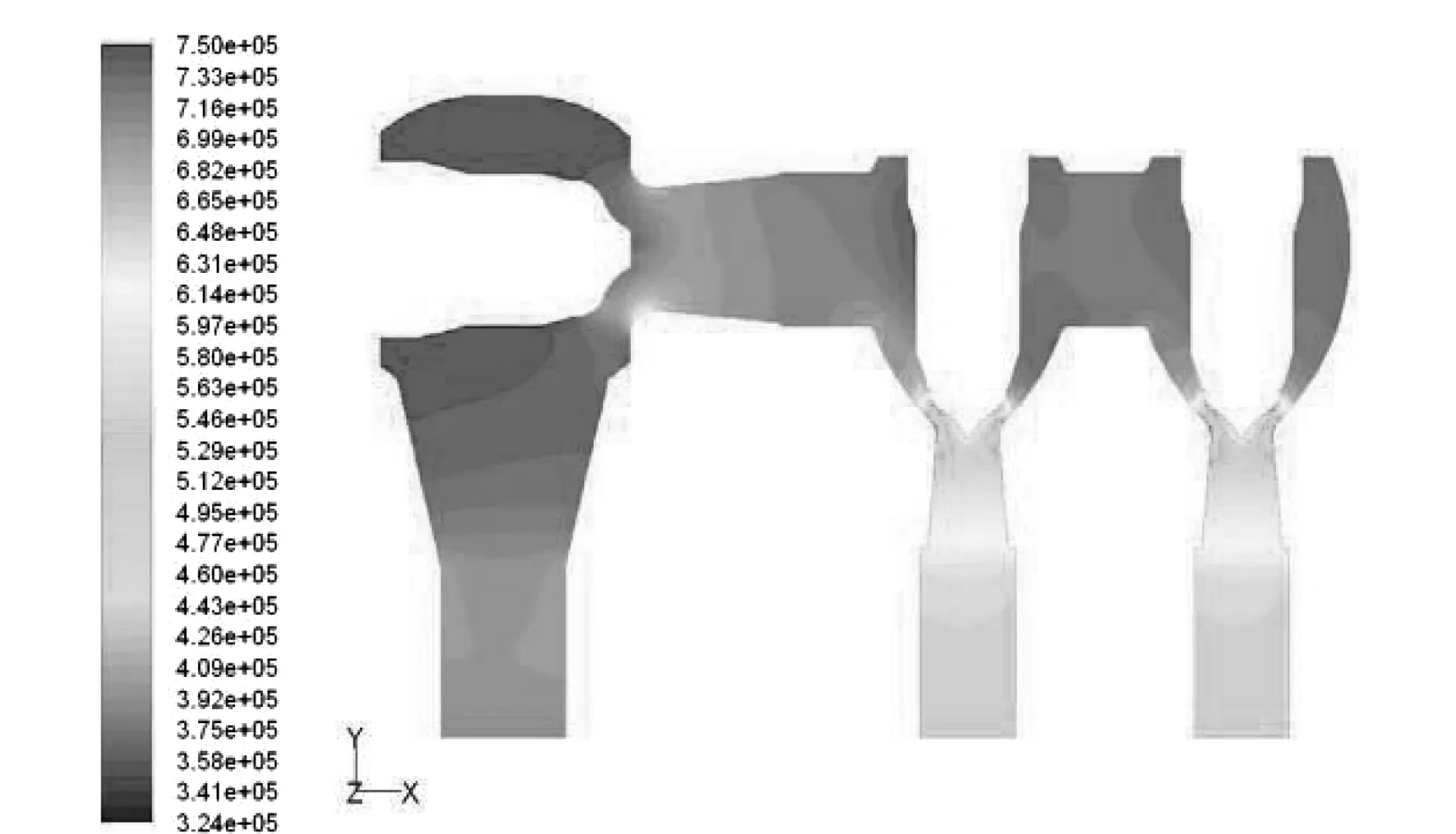

2.2 阀门壳体结构设计和强度校验,保证了总体气动布局和铸造工艺性

主汽阀是一种多处开大直径孔口的多腔体高温高压容器,阀壳形状和受力状态均比较复杂。本文新设计的主汽阀采用了串列组合的联合阀形式,对结构设计和强度校验提出了更高的要求,为满足设计要求,最终采用了外形美观简洁、内腔通道光顺、壁厚分布合理、铸造工艺良好、强度校验合格的阀壳设计方案(如图10和图11所示)。

图10 主汽调节联合阀阀壳合金铸钢件外形图

图11 主汽调节联合阀阀壳合金铸钢件剖视图

2.3 调节阀阀碟运动机构为部分卸荷式预加载荷结构,有效地改善了阀门的抗振动特性

由于主汽调节阀经常在小开度状态下工作,阀前阀后高速汽流运动参数剧烈变化,调节阀碟作为重要的节流调节通流部件,不可避免地会感受到其壁面附近的压力脉动,并在压力脉动力的作用下产生受迫振动,故采用精心设计的部分卸荷式预加载荷结构,使调节阀阀碟在预加载荷的作用下,始终与阀杆互相拉紧,有效地约束并抑制阀碟的轴向位移,防止轴向冲击运动发生,将压力脉动造成的损害降至最低限度,有效地改善了阀门的抗振动特性。

2.4 阀杆汽封结构成熟有效合理,保证长期安全运行无泄漏

阀杆汽封均选用有长期运行经验的成熟结构,具有两道漏汽收集管口;阀杆不开槽,减少应力集中,提高安全性;光滑表面氮化处理,增加耐磨性和抗氧化性;汽封套筒内置汽封套,汽封套内表面开环形槽,并进行氮化处理。串联组合的汽封套构成多级间隙节流密封,环形槽一方面增大节流阻尼,一方面可容纳氧化皮等异物,防止卡涩;阀杆“漏汽Ⅰ”送往高压缸排汽管道,进入汽水分离再热器;阀杆“漏汽Ⅱ”送往汽封冷却器(微负压状态),确保阀门对外无泄漏。

3主汽调节阀及构架冲击摇摆强度计算

主汽调节阀在运行中会受到自身重力和随浮动平台摇晃而产生的惯性力的作用,在高压主汽调节阀及构架的强度校核中,我们必须考虑这两种力的作用及其叠加效果。

3.1 强度校核

主汽调节阀及构架的强度校核分为以下几部分:高压主汽调节阀及构架几何模型的预处理、高压主汽调节阀及构架几何模型的网格划分、高压主汽调节阀及构架模型各个工况下载荷的施加、基于Abaqus有限元计算软件的高压主汽调节阀及构架静强度校核分析以及基于Abaqus有限元计算软件的高压主汽调节阀及构架DDAM法冲击强度校核。

3.2 模型简化

高压主汽调节阀及构架结构非常复杂,主阀体内部还有网状结构,如果不简化模型,划分网格将是非常困难的。原来的建模过程中因为求和或者修剪操作过多,可能会导致模型中出现大量的瑕疵,这种瑕疵在划分网格时将会是巨大的阻碍,可能会导致网格的不连续以及网格质量过低。因此,需要将高压主汽调节阀及构架模型简化。本文构架的全部结构都采用实体六面体单元划分,通过一系列预处理以及网格划分后,得到的高压主汽调节阀模型总网格数为214553,其中构架的网格数为59660,高压主汽调节阀部分的网格数为154893,这样就具备了进行强度计算和校核的基础条件。

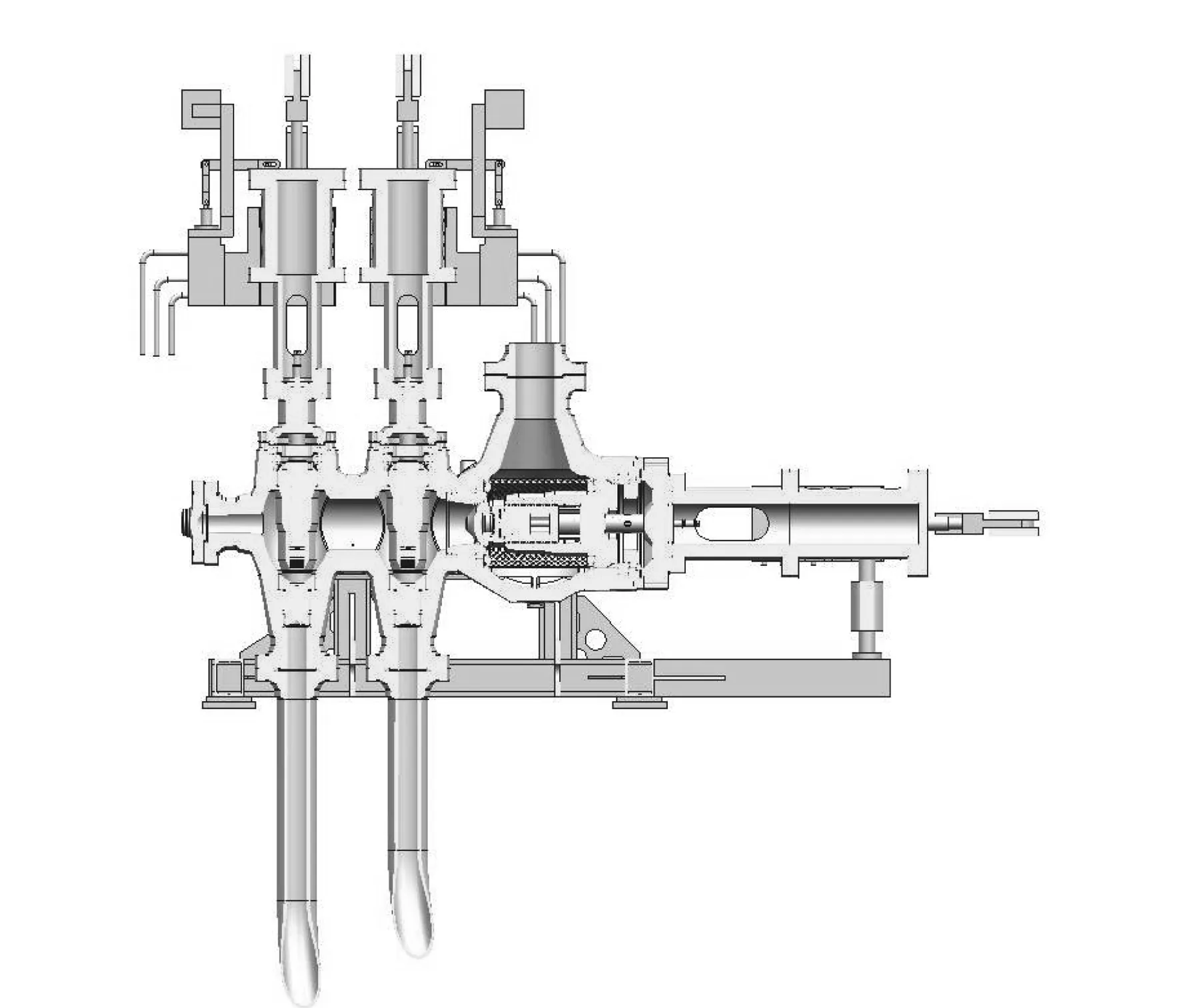

汽轮机组高压主汽调节阀及构架部件的模型可使用UG三维建模软件进行简化(如图12所示),可使用ANSAS软件对三维模型进行网格划分(如图13所示),可使用Abaqus软件对其在一般工况、倾斜、摇摆及冲击工况条件下的运行进行计算。

图12 主汽调节阀及构架的几何模型

图13 主汽调节阀及构架装网格划分

3.3 模型简化

根据以上计算结果,设计时应加大连接处的圆角,以减少应力集中。阀门操纵座所用材料应改为15CrMoA,并增加厚度,以减少应力水平。

通过对数值结果进行分析,可以得出如下结论:采用六面体单元对高压主汽调节阀及构架结构很大的模型进行网格划分能够显著减少有限元模型的网格数量,不但可以节省计算时间,而且精度更高;高压主汽调节阀阀壳及构架部件材料为ZG15Cr2Mo1,在静强度校核和抗冲击强度校核中,其许用应力为275 MPa,由此可以证明,高压主汽调节阀及构架部件均能满足强度要求。

4 结束语

通过对阀门进行选型、结构和气动计算与分析,主汽调节联合阀采用下进汽阀门结构是最佳的选择。阀门全开时,阀杆部分设有自密封结构,可以有效地阻止高温高压汽流沿阀杆泄漏,从而提高经济性。调节阀内设有与阀杆相连的预启阀,可以减少开启时主汽阀前后的压差,减小阀杆的提升力。经全三维气动设计的主汽调节联合阀,可以使压降损失达到国内最先进水平。