大直径内螺纹铣削参数化程序研究及应用

2022-09-20辛道银魏法明郭湘宇

0 引言

螺纹铣削是一种先进的螺纹加工工艺,在欧美等发达国家十分流行

。在数控铣床或加工中心上,一般小直径的内螺纹(≤20mm)加工可以用攻丝的方法,但对于大直径内螺纹加工,螺纹铣削比攻丝需要更少的切削功率,而且排屑更加流畅,加工精度和效率更高,故螺纹铣削是最好的加工手段

。目前各加工制造企业,主要通过自动编程解决大直径螺纹的编程问题。但是自动编程生成的加工程序太长,程序的可读性差,特别是当螺纹的尺寸参数或规格发生变化时,需要重新编程,程序的通用性和灵活性差。在实际生产中采用宏程序控制的螺纹铣削加工与传统螺纹加工方式相比,有诸多优势

。为此,本文研究了一种基于宏程序的大直径内螺纹铣削的参数化编程方法,并编制了通用性、灵活性强的加工程序。

1 螺纹铣削工艺

1.1 螺纹铣削原理

螺纹铣削是螺纹铣刀按照螺旋插补指令完成螺纹加工的一种方法。螺旋插补运动由XY平面上的圆弧移动和垂直于工作平面的同步直线移动组成

。螺纹铣削实际上是螺旋插补指令运用的一个特例,即螺纹铣刀自传的同时,沿轮廓螺旋插补运动一周,刀具Z向同步移动一个螺距

。

1.2 整体式螺纹铣刀

整体式螺纹铣刀如图1所示,该类型螺纹铣刀一般采用整体式硬质合金材料制造,表面带涂层的适合加工不锈钢、合金钢等各种钢材;表面不带涂层的适合加工铝合金、铜合金等较软材料。图1(a)为单齿螺纹铣刀,同一把刀具可以进行不同螺距、导程规格的螺纹加工,但加工效率低

,一般用在单件、小批量生产的场合;图1(b)、(c)分别为三牙螺纹铣刀和全牙螺纹铣刀,全牙螺纹铣刀价格相对较贵,但是加工效率高;三牙螺纹铣刀兼顾了价格和加工效率,性价比高;三牙螺纹铣刀和全牙螺纹铣刀的缺点是只能加工出与铣刀齿形相同的螺距,所以又称为定螺距螺纹铣刀

。整体式螺纹铣刀因结构紧凑、刚性好,抗冲击能力强,工作时切削平稳,在高速加工中心上得到了广泛的应用。

1.3 内螺纹铣削方式[8]

螺纹铣刀在加工内螺纹时,编程一般不采用刀具半径补偿指令,而是直接对螺纹铣刀刀心进行编程,如果没有特殊需求,应尽量采用顺铣方式。内螺纹铣削方式如表1所示。

2 大直径内螺纹铣削参数化程序设计

本文以加工效率较高的三牙螺纹铣刀为研究对象,研究大直径内螺纹铣削的参数化编程。

我国是有五千年灿烂文明的古国,公元前1046年的周王朝,周王官学要求学生掌握的六种基本才能分别是礼、乐、射、御、书、数,其中礼就代表了礼节、礼仪,当代大学生代表着祖国的未来和希望,礼仪的传承从某种意义上说就是对国家文明的传承,所以礼仪文化教育应该是所有文化的基础,更是一种意识,一种文明礼让的意识。但是今天的传道授业,更专注于专业课和文化课的传授,没有在潜移默化中进行礼仪文化教育的熏陶,大学生更加不会注意到礼仪文化的重要性,久而久之就会忽略这个国家传承的瑰宝,这将会致使我国礼仪文明日趋枯竭。

2.1 走刀路线设计

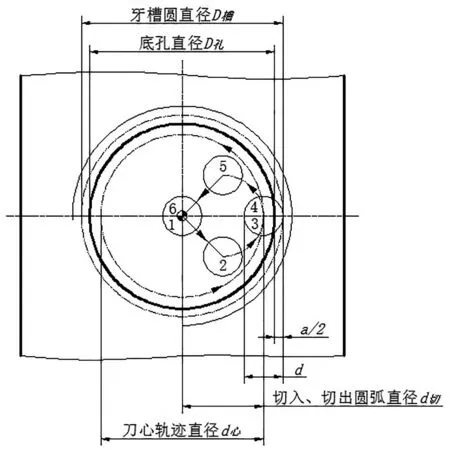

因圆弧切入、切出平稳,不产生振动,表面不留刀痕,表面质量好,即便加工较硬材料也是如此,故采用圆弧切入、切出方式设计大直径内螺纹铣削的走刀路线。而设计走刀路线时还要考虑螺纹的加工效率,经比较、验证,得出以1/4圆弧切入、切出方式设计的走刀路线方案最优,螺纹加工效率高,表面质量好,其切入、切出及螺纹铣削走刀路线如图2所示,其中1-2表示刀具快速定位至切入圆弧起点;2-3表示刀具以1/4圆弧螺旋插补切入工件;3-4表示刀具按整圈螺旋插补铣削螺纹;4-5表示刀具以1/4圆弧螺旋插补切出工件;5-6表示刀具快速退刀至底孔中心。若以背吃刀量

(直径值)切入,则铣螺纹后,螺纹牙槽直径

=

+

。由图中几何关系可得:刀心轨迹直径

=

-

=

+

-

,切入、切出圆弧直径

=

*0

5=(

+

-

)*0

5。

2.2 轴向分层设计

由于三牙螺纹铣刀的刃长3

(

为螺距)小于加工螺纹的有效长度

,故螺纹铣削需要轴向分层。轴向分层的总层数即螺旋插补铣螺纹的总圈数=

(

3

),式中

为FANUC数控系统的下取整函数,如果算式

3

计算结果是小数,那么函数

(

3

)将自动舍去小数位,向远离0的方向进1。

2.3 螺纹铣刀的轴向定位设计

在抛物线方向和柱面方向增加基本单元数量即可得到所需要的口径的抛物柱面天线;由于空间展开机构多为杆件,切口径大,型面精度高等特点,展开后静稳定性要求高,需要对机构布局相应的钢丝绳来增加稳定性和提高刚度。图10为整体展开收拢状态。

刀具以1/4圆弧进刀时,刀具在工作平面内走过的弧长为螺纹切削加工时的1/8,故刀具轴向移动距离为0.125P,于是得到螺纹加工前刀具起刀点的Z向坐标Z

=-(L

+0.125P);螺纹加工完成后,刀具退回至底孔中心。经推算:Z

至Z

的的距离L

= P+[FUP(L

/3P)-1]*3P+0.25P,螺纹铣刀的轴向定位如图3所示。

2.4 轴向铣削螺纹一圈刀具的运动过程

轴向铣削螺纹一圈刀具运动过程如图4所示。图4(a)表示刀具在底孔正上方的参考高度位置快速下插至起刀点;图4(b)表示刀具定位至切入圆弧起点;图4(c)表示刀具以1/4圆弧,背吃刀量a螺旋插补切入工件,刀具同步向上移动0

125

;图4(d)表示刀具按整圈螺旋插补铣削螺纹,刀具同步向上移动一个

;图4(e)表示刀具以1/4圆弧,螺旋插补切出工件,刀具同步向上移动0

125

;图4(f)表示刀具从切出圆弧终点快速退刀至底孔中心。

1.严格规范检验仪器的使用环节,定期进行维护保养。仪器的精准度直接影响到食品检验结果的准确性,因此,应当严格规范检验仪器的使用环节和具体步骤,并进行定期的保养和维护,保障检测结果的准确性。

2.5 内螺纹铣削的径向分层设计

铣削加工塑性材料时,因刀具对工件的挤压和摩擦,使材料产生塑性变形和流动,造成螺纹底孔直径缩小,所以螺纹底孔直径要比内螺纹小径略大一些,螺纹底孔直径可按下式计算:

=

-

(式中

为公称直径)。当螺纹牙型较深时,径向要分多次进行切削,每次进给的背吃刀量依递减规律分配,径向总切深一般取一个螺距

。

2.6 参数化加工程序设计思路

根据上述分析,将加工程序设计成主程序和子程序。在主程序中,将螺纹公称直径、螺距、螺纹有效长度、刀具刃径、每次进给的背吃刀量等螺纹尺寸参数和加工参数赋值设置成变量。径向循环加工通过调用子程序实现,径向有几次进刀就调用几次子程序;在子程序中,主要完成轴向分层的循环加工。

这种编程思路的特点是当螺纹尺寸参数或规格发生改变,只需改变螺纹相关参数变量值即可,无需重新编程。

3 加工实例分析

加工如图5所示的内螺纹零件,该螺纹公称直径为30mm,螺距为1.5mm的细牙螺纹,中经和顶径公差带均为6H,中等旋合长度,右旋,螺纹有效长度为20mm,零件材质为6061铝合金。

3.1 数控系统及刀具选用

(3)背吃刀量

注:该螺纹铣刀可以加工公称直径不小于M16,螺距为1.5的内螺纹,也可加工同螺距的外螺纹。

3.2 切削用量计算

(1)切削速度

,主轴转速

根据文献[9],加工铝合金材质工件,取

=200m/min,于是得:

之前我们已经学习了C和G五指音阶。这两组音阶都使用全音和半音的关系构成:全音—全音—半音—全音。这就是本单元的重点内容—音阶“秘密公式”,在学习这个音阶“秘密公式”之前,教师可引导学生分析已经学过的C和G五指音阶中音与音之间的关系,从而让学生自主总结出这套“秘密公式”,它可应用于任何一个大调的五指音阶。虽然本单元的授课内容是针对D五指音阶展开的,但建议老师可以鼓励学生将音阶“秘密公式”作适当的扩展,延伸到所有白键位置,能力较强的学生也可扩展到五个黑键位置。具体可以分以下两个步骤进行教学:

(2)铣刀刀心的进给速度

根据文献[10],程序中的进给速度为螺纹铣刀刀心的进给速度,刀心进给速度

按下式计算:

式中

为刀具刃径,

为每齿进给量。

选用7周龄清洁级SD雄性大鼠24只,由扬州大学比较医学中心提供,许可证号:SCXK(苏)2013-0011。随机分为4组,每组6只。对照组(C)不运动,其余3组均进行一次性跑台力竭运动,并于力竭后分别于即刻、24h、48h后宰杀(即E0、E24、E48组),各组分离血清;并取下右侧股四头肌,一分为二,一份-80℃冰箱保存,待测AMPK、TSC2、mTOR的含量及变化,另一份立即用于冰冻切片,观察肌纤维类型。

每齿进给量

一般由刀具厂家或经验给出一般为0

1-0

2mm/z,根据文献[11,12],切削力随每齿进给量的增大而增大,在铣削加工大直径内螺纹时,应尽量选择较小的每齿进给量,故取

=0

1mm/z。

使用FANUC Oi数控系统;刀具选用整体式硬质合金三牙螺纹铣刀,表面不带涂层,其尺寸参数如表2所示。

对于螺距为1.5mm的内螺纹,径向分4次进给,背吃刀量依递减规律分配,设为0.8mm、0.4mm、0.2mm和0.1mm。

第三、护边员补助扶贫。重点在三个边境乡招聘一批贫困人口为护边员,按照一线每人每月2 600元、二线每人每月2 000元的工资标准,确保脱贫。

#14=FUP[#13/[#2*3]]// 轴向分层的总层数(螺旋插补铣螺纹总圈数)

3.3 毛坯预加工

在铣削螺纹前,应先将螺纹底孔和孔口倒角加工出来,底孔直径加工至Φ28.5mm,孔口倒角加工至C1.5。

为保证螺纹加工后其有效长度L

符合图样要求,需要确定螺纹加工前刀具起刀点和加工完成后刀具退刀点的轴向位置。

4 程序编制

根据上述分析,编制的参数化加工程序如下:

(1)主程序代码及说明

O1000//主程序名

G91G28Z0//返回参考点

因此,面对未来发展,无论是传统大型企业还是新型中小型企业,都需要一次企业价值理念的调整,由小到大、由上至下建立起稳固的品牌价值意识。

G90G40G49G54G17//程序初始化

T1M6//调用1号螺纹铣刀

S5300M3//主轴正转,5300r/min

M8//切削液开

余秋雨在《法国胃口》一文中说:“如果到法国看看,一个厨师的个人文集排列得如经典著作,随手一翻居然也有大量图表、引文、注释、实例、归纳,看我们的学人再如何来否认美食文化。”的确,法国是堂堂美食大国,法国人将烹饪视为艺术,将美食视为生命。一个出色的厨星,绝对不比一个名作家、名画家的社会地位低。所以,法国的厨星都很有自豪感,他们怀有一种强烈的“专业名节”,如果在某个重要宴会上失手做坏了一道菜,或是在美食家的品评中被挑剔出一个失饪的漏洞,他们宁肯杀身谢罪。这虽是由于过度自豪所造成的一种脆弱,但也足以袒示出极度的敬业精神。

G0X0Y0//定位至底孔中心

Z5//定位至参考高度

(2) 隧道位移序列属于具有模糊性的非线性序列,小波-模糊控制Elman考虑了小波处理时域和频域函数的优点以及模糊控制器模糊的特征,并结合Elman网络的记忆性,能较好地表征和预测隧道位移序列。

#1=30//内螺纹公称直径

#2=1.5//螺距

#3=#1-#2//底孔直径

#4=12//螺纹铣刀刃径

#5=20//螺纹有效长度

#6=0.8//径向第一层背吃刀量

#7=0.4//径向第二层背吃刀量

#8=0.2//径向第三层背吃刀量

#9=0.1//径向第四层背吃刀量

#10=#3+#6//径向第一层牙槽圆直径

M98P2000//调用子程序

M98P2000//调用子程序

这就证明了满足ESCA4的最优分配方法应该将剩余资源优先分给指标ai最大的部门即拟Hamilton法.所以独占暂存性离散资源分配的最优方法是拟Hamilton法.

由于批发价的改变并不会影响整体供应链的期望收益由上式可知各级供应链企业的期望收益皆为供应链期望收益的仿射函数,所以调整后的数量弹性契约可以使供应链协调.

#10=#3+#6+#7//径向第二层牙槽圆直径

#10=#3+#6+#7+#8//径向第三层牙槽圆直径

“我……叫殷明,毕业于,毕业于清江理工学院,所学专业是广告设计。湖北竹山人,大学期间和同学设计过一些……简单的平面广告。我性格随和腼腆,老……老……老实。”

M98P2000//调用子程序

M30//主程序结束

M98P2000//调用子程序

M9//切削液关

G0Z5//快速退刀至参考高度

G91G28Z0//刀具返回参考点

#10=#3+#6+#7+#8+#9//径向第四层牙槽圆直径

(2)子程序代码及说明

O2000//子程序名

#11=#10*0.5-#4*0.5//径向第j层刀心轨迹圆半径(j=1,2,3,4)

#12=#11*0.5//径向第j层切入、切出圆弧半径

#13=#5+#2*0.125//刀具轴向定位深度

上述计算供编程时参考,实际加工时,切削用量的选取还要综合考虑刀具厂家提供的切削参数及条件、刀具刚性、工件结构、材质、冷却、机床主轴跳动等因素。

#15=0//螺旋插补铣螺纹圈数初值

G0X0Y0//定位至底孔中心

N10Z-#13//轴向定位至第i层起刀点(i=1,2,3,4)

G0X#12Y-#12//定位至切入圆弧起点

G3X#11Y0Z-[#13-#2*0.125]I0J#12F1200//以1200mm/min进给速度,1/4圆弧螺旋插补切入

Z-[#13-#2*0.125-#2]I-#11J0//按整圈螺旋插补铣螺纹

X#12Y#12Z-[#13-#2-#2*0.25]I-#12J0//以1/4圆弧螺旋插补切出

G0X0Y0//快速退刀至底孔中心

#15=#15+1//螺旋插补铣螺纹圈数递增

#13=#13-#2*3//刀具上抬3P

IF[#15NE#14]GOTO10//当螺旋插补铣螺纹圈数不等于螺旋插补铣螺纹总圈数,程序跳转,轴向分层铣削继续,当螺旋插补铣螺纹圈数等于螺旋插补铣螺纹总圈数,轴向分层铣削结束,执行下面的程序段。

M99//子程序结束,返回主程序

县域电力通信网作为最末端的电力通信网,承载电网与用户的信息交互,是电网业务向服务化转型的最前沿。而现有的低压侧通信大都采用无线公网技术,尚不能承载如此庞杂的信息量,如何应对用户侧的信息交互是电力通信网研究中的一个难题,还需要考虑此类信息的储存问题。智能电网发展将为电力通信网带来新的挑战,也是电力通信网全面发展的契机。

5 程序验证

5.1 仿真加工

VERICUT软件由美国CGTECH公司开发,是目前国际公认的专业数控机床加工仿真软件

。利用VERICUT软件搭建了与实际加工环境一致的仿真加工环境如图6(a)所示;利用软件的单步仿真功能和数控程序预览功能,生成了径向和轴向刀具轨迹如图6(b)所示,据此可以判断该轨迹与所设计的刀具轨迹是完全吻合的;利用软件的直径测量功能,在径向每加工完一层后,安排一次牙槽圆直径的测量,4次测量值分别为29.3064mm、29.7064mm、29.9064mm、30.0064mm,与理论值相差均为0.0064,该值在0.02mm允差范围内,可以判定该编程方法合理

;毛坯经仿真加工后其模型如图6(c)所示。在实际加工前,通过VERICUT软件对数控加工程序进行仿真校验,能够有效排除程序中存在的错误及机床干涉碰撞、过切、欠切、超行程等问题,优化了加工工艺。

5.2 实际加工

零件加工在FANUC Series Oi-MC 立式数控铣床上进行,现场加工如图7(a)所示。程序执行完成后,用M30x1.5-6H螺纹塞规通端检测,发现通端旋不进,该情况表明此时螺纹中径尺寸未加工到位,径向需要继续进刀;为避免刀具空走刀,使用了机床的跳段功能,先将机床控制面板上的跳段键开启,同时将径向最后一刀背吃刀量调大0.1mm(该值根据塞规检测情况灵活调节),径向其它层的程序段设定跳段符“/”,需要设定跳段符的程序段如图7(b)所示;程序执行时就会跳过有跳段符“/”的程序段,只执行径向最后一层的加工程序,程序执行完成后继续用塞规检测,将此过程重复了3次,经检测所加工的螺纹完全满足加工质量要求,加工零件实物如图7(c)所示。该操作方法能明显缩短程序执行时间,提高了螺纹加工效率。

6 结语

通过实际加工,验证了上述参数化编程方法及加工程序的有效性;所编制的参数化加工程序只有46个程序段,可读性强,且具有循环加工的特点,适用于任意规格大直径内螺纹的铣削加工,解决了大直径内螺纹铣削的编程问题;将在VERICUT软件中调试好的加工程序导入机床后可直接使用,无需任何修改,节省了上机调试程序的时间,保证了加工程序的安全;采用小直径的螺纹铣刀加工出大直径的内螺纹,螺纹铣削的工艺性好;使用了机床的跳段功能,可明显缩短程序执行时间,提高了螺纹加工效率。

[1]李才儿,杨锦斌.单向螺纹铣刀法加工大直径内螺纹[J].新技术新工艺,2013,35(12):88-89.

[2]许春松.螺纹的数控切削加工[J].职业,2008,15(24):115.

[3]张宁菊.基于宏程序的内外螺纹的数控铣削加工[J].机电工程技术,2013,42(01):25-27.

[4]Lee S W,Kasten A,Nestler A.Analytic Mechanistic Cutting Force Model for Thread Milling Operations[J].Procedia CIRP,2013,8(08):546-551.

[5]江爱胜,刘敏,王社全,等.高强度材料内螺纹铣削刀具研究[J].制造技术与机床,2017,67(11):79-82.

[6]朱晓琳.超高强度钢大螺距内螺纹铣削工艺研究[J].机电元件,2020,40(05):31-34

[7]邓集松.螺纹铣削工艺与编程研究[J].机械制造,2022,60(01):59-61.

[8]杜军.数控宏程序编程手册[M].北京:化学工业出版社,2014.

[9]李贵臣.螺纹数控铣削编程技巧及切削参数[J].国防制造技术,2011,3(01):61-62.

[10] 林法振,孙文.大直径内螺纹的铣削加工研究[J].中国新技术新产品,2018,26(05):34-35.

[11] 张莹莹,金成哲,吴鹏.大直径内螺纹铣削加工的振动试验及分析[J].工具技术,2020,54(07):16-19.

[12] 张生芳,王豪华,马付建,等.螺纹铣削切削力有限元分析及试验[J].工具技术,2016,50(08):23-27.

[13] 黄雪梅.VERICUT数控仿真实例教程[M].北京:化学工业出版社,2019.

[14] 王占平.基于VERICUT铣螺纹仿真研究[J].CAD/CAM与制造业信息化,2013,20(10):68-71.