高柔性白车身主拼技术的研究与应用

2022-09-19李磊董雷崔超林增宇毕愿江宫正军

李磊 董雷 崔超 林增宇 毕愿江 宫正军

(一汽模具制造有限公司,长春 130000)

1 前言

在当前汽车制造行业,白车身焊装已经进入到自动化、柔性化生产的时代,并且随着车型的种类不断增加,车型更新换代速度不断加快,为降低生产成本,加快车型上市速度,各汽车生产厂要求生产系统具备多车型柔性的生产能力。白车身焊装工艺相比汽车其它工艺,刚性更强,多车型柔性的难度更大,尤其主拼柔性技术,是整个焊装生产线车型柔性能力能否提高的瓶颈,已经成为国内外汽车制造业重点研究的课题。

2 目前主流主拼柔性技术及主拼形式

2.1 主拼技术及其柔性能力

2.1.1 滑台式主拼技术

侧围抓具由滑台带动,对白车身进行定位,其车型柔性能力由与滑台对接的侧围抓具库存放的侧围抓具数量决定,一般在3~6种车型,并且线体工位宽度比较大,对生产线面积及布局要求高。

2.1.2 框架式主拼技术

机器人搬运侧围框架夹具对白车身进行定位,其车型柔性能力由机器人可达范围内能够存储的侧围抓具数量决定,受工艺面积的限制,一般在2~6种车型。

2.2 主拼形式

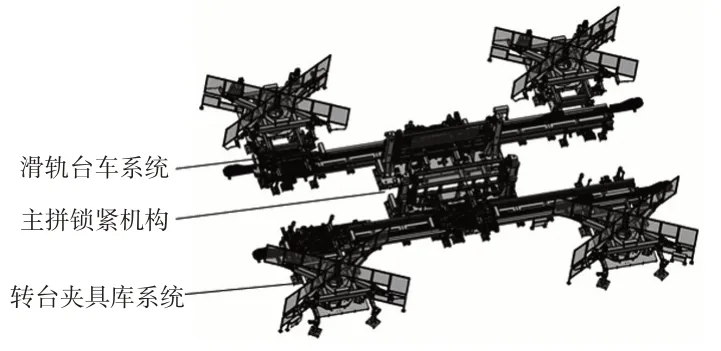

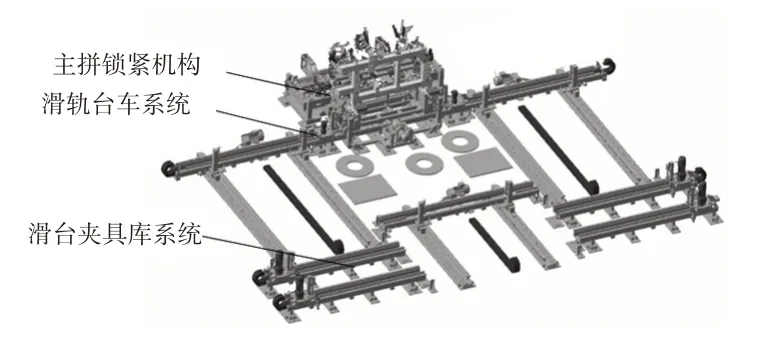

2.2.1 GATE主拼形式[1]

GATE主拼是一种目前广泛应用的主拼形式,核心部件为能够沿X、Y方向移动的滑轨台车系统与主拼锁紧机构。GATE主拼通常与滚床输送设备配合使用,滚床先将预装好的白车身总成传输到主拼工位,下夹具对地板总成进行定位,之后GATE通过滑轨台车移动侧围定位夹具,通过锁紧机构对侧围及顶盖梁进行定位夹紧,最后机器人进行焊接,完成主拼工艺。

GATE主拼的柔性通过侧围抓具库实现,常见夹具库形式有2种:一种为转台夹具库形式,一般可实现4车型柔性切换(图1);另一种为滑台夹具库形式,根据工艺面积,一般可实现4~6车型柔性切换(图2)。

图1 GATE主拼形式一

图2 GATE主拼形式二

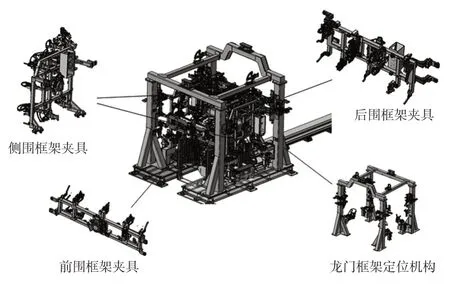

2.2.2 飞行夹具主拼形式

飞行夹具主拼的地板总成定位方式与GATE主拼形式相同,不同处在于飞行夹具主拼是以机器人搬运侧围、顶盖梁等分总成框架夹具,在合拼位置使其定位后进行焊接,完成主拼工艺的一种形式。充分利用了机器人的灵活性,使生产线布局紧凑,提高空间利用率。通过在机器人可达范围内布置抓具停靠站,储存不同车型的框架抓具实现车型柔性要求,一般可实现3~5种车型柔性切换。飞行夹具主拼根据合拼时锁紧系统形式不同,可分为龙门框架飞行夹具(图3)和无框架飞行夹具(图4)。

图3 龙门框架飞行夹具

图4 无框架飞行夹具

2.2.3 其它主拼形式

除以上2种主拼形式外,根据主机厂习惯,日系车企常用内置夹具主拼(图5),德系车企常用康采恩框架主拼(图6),这些主拼形式原理与GATE主拼形式类似,区别于内置夹具与康采恩框架是利用空中立体布局,进行主拼工位的柔性提升,内置夹具在车身内部对白车身定位夹紧,使焊接机器人有更好的作业空间,提升了主拼工位的焊接效率。

图5 内置夹具主拼[2]

图6 康采恩框架主拼

2.3 限制柔性因素分析

2.3.1 地板下夹具车型混流能力的限制

上述主流主拼技术同时存在地板总成混流能力不足的问题,地板下夹具混流能力有限,主要以加强地板总成产品平台化程度和使用柔性设备增加下夹具的柔性混流能力,柔性设备通常有NC柔性单元(图7)和风车柔性单元(图8)。

图7 NC柔性单元

图8 风车柔性单元

NC柔性单元可以实现X、Y方向在一定范围内位置移动,但不同车型定位孔径必须一致;风车柔性单元可以实现地板定位孔径不同的情况进行混流,但不能进行X、Y方向的位置移动,要求定位孔坐标接近,以保证风车转动的平衡;所以传统主拼技术中地板总成下夹具实现多车型混流,对白车身地板定位孔是否适合混流是有一定要求的。

2.3.2 工艺面积对车型柔性的限制

目前常见主拼形式,有一个共同特点,主拼工位占地面积大,工位宽度大。6车型GATE主拼需要线体宽度至少达到18 m;5车型飞行夹具主拼需要线体宽度也要达到17 m。主拼工位线体宽,但其它主焊线工位宽度较小,一般在10 m左右即可,工位间线宽差距过大不利于平面布局,易造成工艺面积的浪费,如图9所示为常见主焊线布局,所以工艺面积的限制及有效利用率成为高柔性主拼的制约条件。

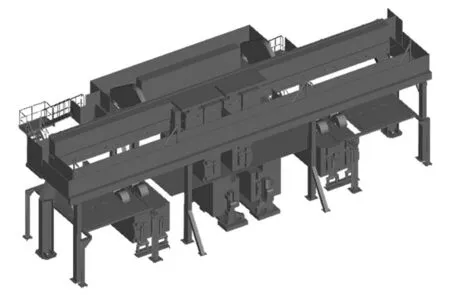

图9 主焊线布局

3 高柔性主拼技术方案与应用

3.1 目的及路线

为解决夹具、产品及工艺面积等因素对白车身主拼柔性能力制约的问题,实现主拼柔性能力显著提高的目的,下面介绍一种新型高柔性主拼系统。

新型高柔性主拼系统的设计,首先放弃了传统主拼系统中,地板总成零件使用下夹具进行车型混流的方式,改为可切换的车型专属地板台车,存储在线外立体库中,通过AGV进行转运,在不占用主拼工位工艺面积的情况下,实现地板总成零件无限车型切换的能力。其次,设计一种侧围框架抓具可与滑轨台车脱离的主拼机构,脱离后的侧围框架抓具使用同地板总成零件一样的方法,通过AGV建立起工位内与立体库之间的转运关系,把不同车型的侧围框架抓具存储到线外立体库中,解决侧围总成无限车型切换问题。最后顶盖前后横梁,由于各车型横梁结构相似,利用柔性伺服抓具技术,进行柔性抓取,最终实现,在一定范围内,主拼无限柔性的设计。

3.2 主要结构及作用

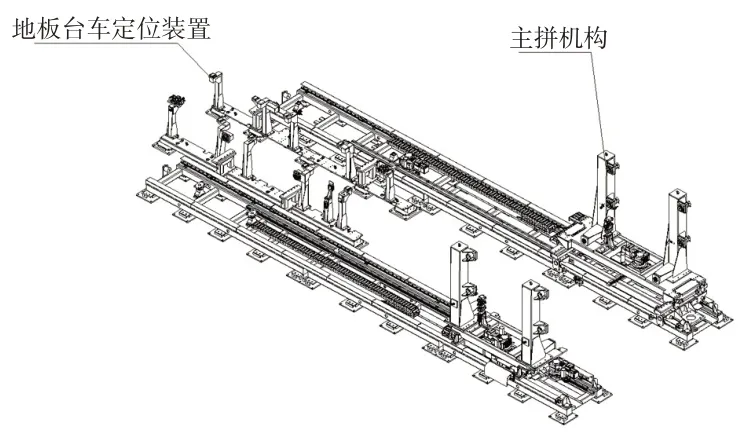

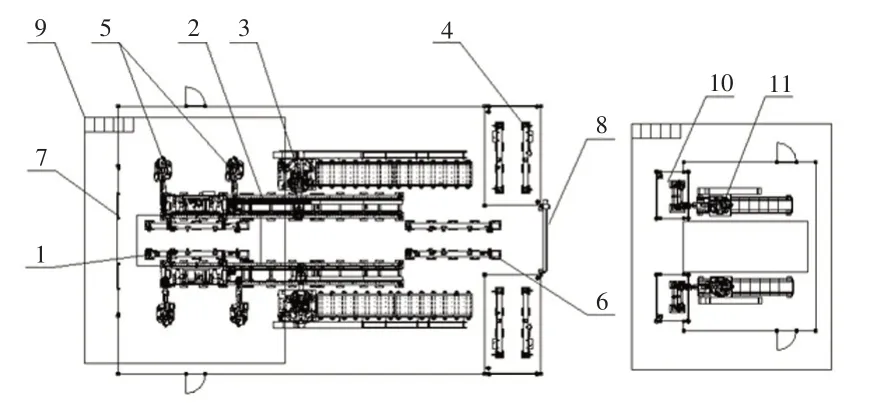

高柔性主拼系统主要核心机构有地板台车定位装置和主拼机构(图10)。

图10 高柔性主拼机构主要组成和相对位置示意

3.2.1 地板台车定位装置

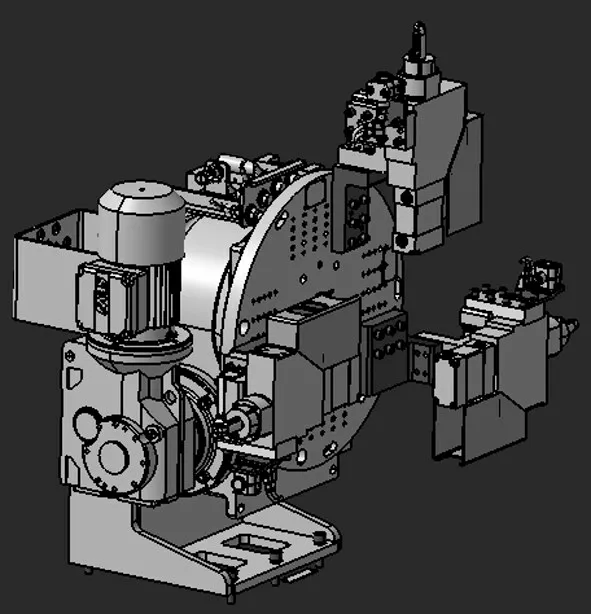

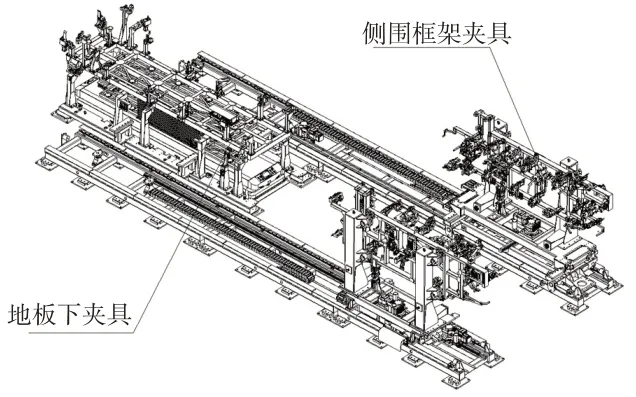

地板台车定位装置主要用于定位锁紧不同车型的地板台车,并且集成与侧围框架的互锁机构,具体结构见图11。

图11 地板下夹具定位装置结构示意

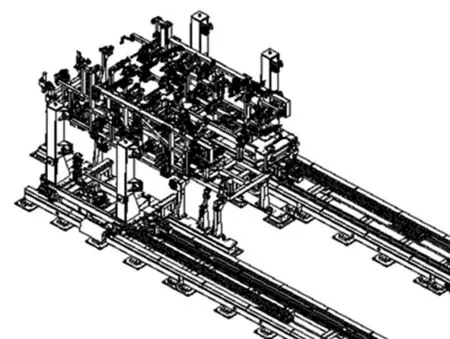

3.2.2 主拼机构

主拼机构主要用于白车身侧围固定及实现侧围与地板总成合拼功能,确保白车身总成相对位置关系,是主拼系统中的核心机构,具体结构见图12。

图12 主拼机构结构示意

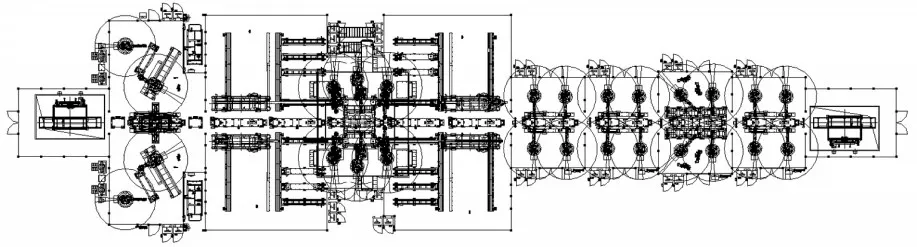

3.3 主拼工位布局方案

图13所示为高柔性主拼系统布局示意图,工位上方搭建钢结构平台,地板总成与侧围总成零件在地面进行上件,顶盖横梁总成零件在钢结构平台进行上件,最后由主拼机构进行合拼固定。

图13 高柔性主拼工位布局示意

3.4 主要工作流程

由于白车身为对称构造,下面以一侧为例叙述工作流程。

生产开始后,首先由AGV小车将某车型地板台车和地板总成零件从滑移门7(图13)运到主拼工位,通过地板下夹具定位装置1(图13)进行定位,检测部件104(图11)对地板总成零件车型进行校对,判定正确后,进行下一步工作。

同理,使用AGV小车将该车型侧围框架抓具通过转运台车运至侧围抓具转运台车定位装置6(图13)处并进行定位,侧围抓具搬运机器人3(图13)将侧围框架抓具拾起,侧围抓具导入完成。

侧围总成零件由料车推进侧围上料口,通过侧围料车定位装置4(图13)进行定位后,侧围抓具搬运机器人3(图13)从侧围总成料车中抓取侧围总成零件,将侧围抓具及侧围总成零件一同放入主拼机构2(图13)中,通过主拼机构2上的侧围抓具互锁装置A端205(图12)与侧围抓具上对应的互锁装置B端进行定位锁紧,将侧围抓具固定到侧围抓具定位框架204(图12)上,侧围抓具搬运机器人3(图13)脱离并返回等待位置,气电快插206(图12)接入,接替侧围抓具搬运机器人3(图12)对侧围抓具进行控制,导入后状态如图14所示。

图14 地板总成及侧围总成导入后工作站状态

主拼机构中台车203(图12)先在X向滑台201(图12)上滑动一定距离,再在Y向滑台202(图12)上滑动一定距离,最终将侧围总成合拼到地板总成上,工作位置如图15所示。

图15 地板、侧围合拼示意

顶盖横梁总成零件的合拼在二层钢结构平台9(图13)上进行,工作流程如下。

a.顶盖梁抓件及焊接机器人11(图13)将顶盖横梁伺服柔性抓具放到顶盖横梁伺服柔性抓具上件支架10(图13)上,人工将顶盖横梁放到顶盖横梁伺服柔性抓具上并自动夹紧,顶盖梁抓件及焊接机器人11(图13)将顶盖横梁伺服柔性抓具和顶盖横梁总成零件一起放到主拼机构2(图13)上,通过顶盖梁伺服柔性抓具上与侧围框架夹具上的互锁机构装置进行锁紧,顶盖梁抓件及焊接机器人11(图13)脱离,换焊枪准备焊接。

b.到此主拼系统将白车身地板总成、侧围总成、顶盖横梁总成等零件合拼完成,焊接机器人5(图13)与顶盖梁抓件及焊接机器人11(图13)共同完成白车身的点定焊接工艺。

c.焊接完成后主拼机构反向依次打开,白车身总成由AGV地板台车转入下序工位。

3.5 主要特点

新型高柔性主拼系统功能特点如下。

a.地板总成零件使用专属车型台车切换,从而实现地板总成零件的无限车型柔性化;

b.侧围抓具与主拼机构设计成可完全脱离形式,由机器人搬运侧围抓具进行车型切换,提高工位灵活性;

c.不同车型的工装夹具不存放在生产线内,而由立体库对夹具进行集中存放,使用AGV切换至工位内,解决了主拼工艺面积使用问题;

d.智能立体库、AGV智能物流调度两项技术应用在焊装工艺中,使焊装生产线更加智能与高效。

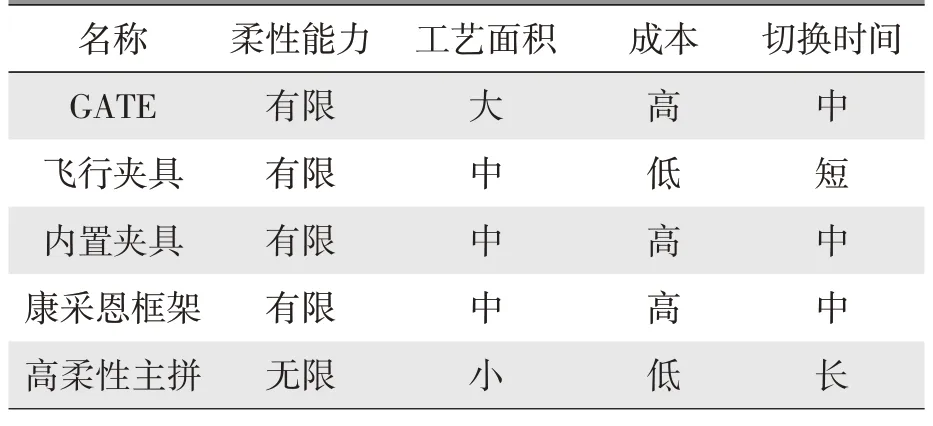

4 各种主拼技术性能对比

每种主拼技术特点不同,工艺规划需要根据自身需求选择合适的主拼技术,本文所述几种主拼技术的性能对比如表1所示。

表1 不同主拼技术性能对比

上表性能对比,由于新型高柔性主拼系统的夹具库在线体外,AGV转运距离较长,所以切换时间较比其它主拼系统要长,其本质是用切换时间,换取工艺面积的降低,并且实现无限车型的柔性生产,适用于批量生产,车型多,平台多的生产项目,如高端定制车生产线。

5 技术成果应用

本技术成果实现了汽车生产线主拼工位无限车型柔性切换可能性,与先进的调度系统、仓储系统相结合,生产过程控制实现了程序化、数字化、远程遥控化。生产中可实现自动车型识别和传送,打破了车型差异、工艺面积对主拼柔性能力的桎梏,形成具有自主特色的柔性主拼焊台结构,实现了焊装柔性切换技术的自主掌握,该技术成功应用于轿车生产线上(图16)。

图16 高柔性主拼技术在轿车生产线示范应用