塔式起重机安全监控系统的设计*

2022-09-19张庆丰丁高耀

张庆丰 陆 凯 吴 锋 史 海 丁高耀

宁波市特种设备检验研究院 宁波 315048

0 引言

目前,塔式起重机(以下简称塔机)安全事故时有发生,并呈现逐年递增的趋势。为有效降低违章操作带来的风险隐患,减少塔机事故,塔机安全监控系统应运而生。塔机安全监控系统的应用给施工企业安全管理部门提供了一种全新的科技管理手段,降低塔机在施工现场发生安全事故的频率。塔机监管部门通过监控系统对工地塔机运行情况进行掌控,实现了由过去盲目的、粗放的监管向准确、精细监管的转变。

近年来,国内在塔机监控智能化领域的研究不断深入,在此期间不断有研究成果和产品出现。国内某公司开发的塔机安全监控管理系统 GBST-100[1]可使塔机安全监控前端监控装置和后端远程监控平台无缝融合,可在实现塔机现场安全监控的同时通过远程高速无线数据传输,将塔机运行工况安全数据和报警信息实时发送到远程GIS可视化监控平台,并模拟塔机的全方位运行状态,实现实时动态的远程监控、远程报警和远程告知。某大学研究开发了一种基于信息技术的塔机远程安全监控系统[2],该远程安全监控系统是综合了网络技术、通信传感技术、信息通讯技术等高科技的智能平台,实现对塔机运行状况的实时安全监控,只要GSM网络覆盖到的地方都在可监控的范围内,实现了在办公室登录互联网即可查看塔机的工作参数。

本文建立的塔机安全监控系统以dsPIC30F系列数字信号控制器为控制核心,采用以CAN总线为通讯方式的主从2级控制方式,可对塔机的起升高度、回转角度、回转幅度、起重量限制器等关键信号进行采集处理。若信号数据值超过额定值,系统能发出预警或切断线路禁止塔机继续向危险方向运行。该系统不但能通过LCD液晶显示技术对塔机的状态信息进行实时显示,有效提高人机交互功能,而且经USB主从机数据存储系统,可将数据存储至U盘中,为分析塔机的工作状态提供依据,并加入4G DTU无线传输模块,实现塔机工作状态数据通过塔石云服务云平台上传至远程监控中心,为监察部门提供塔机工作状态数据创造条件。

1 总体系统设计

整个监控系统分为塔机端和远程端,塔机端和远程端采用4G DTU无线传输模块,而塔机端的主从控制系统采用CAN通讯,如图1所示。

图1 监控系统总体架构图

远程监控中心包括客户端和服务器。客户端通过端口接收4G DTU模块发送塔机的工作状态数据,并通过上位机软件对塔机状态实施监控。塔机端包括主控系统和数据采集从控系统,数据采集从控系统读取、处理、存储关键信号值,再通过CAN总线把关键信号数据发送给主控系统。主控系统判断从控系统发送来的数据是否达到预警值,是否需要发出报警或者切断信号指令,并实现LCD液晶显示,工作状态信息存储和4G DTU无线传输模块等功能。该系统软件包括远程监控端软件实现的上位机功能和塔机端下位机软件实现的下位机功能。

1.1 远程监控端软件实现的上位机功能

在远程监控中心端通过塔石云服务云端建立4G DTU 塔机工作状态数据通讯链路,在监控中心PC端以图表形式实时显示塔机起升高度、幅度、回转角度和起重量限制器。若参数超限,塔机端和远程监控中心端同时报警,并可在远程监控中心端发出控制命令,通过无线通讯实现对塔机端的控制。

1.2 塔机端下位机软件实现的下位机功能

1)关键信号的采集、处理、存储,并读取存储的报警数据;

2)CAN模块设置,实现主从控系统的数据通讯和命令控制;

3)主控系统端键盘输入、液晶显示以及报警控制;

4)dsPIC30F主控系统串口UART设置,实现主控系统与USB存储模块和4G DTU 无线传输模块的通讯。

2 监控系统模块设计

2.1 主从控制系统控制器的选择

dsPIC30F数字信号控制器[3]既拥有16位单片机功能强大的外围设备和快速中断处理能力,又兼具数字信号处理器的计算能力和数据吞吐能力,融合了可管理高速计算活动的数字信号处理器功能,执行指令速度可达30 MIPS。

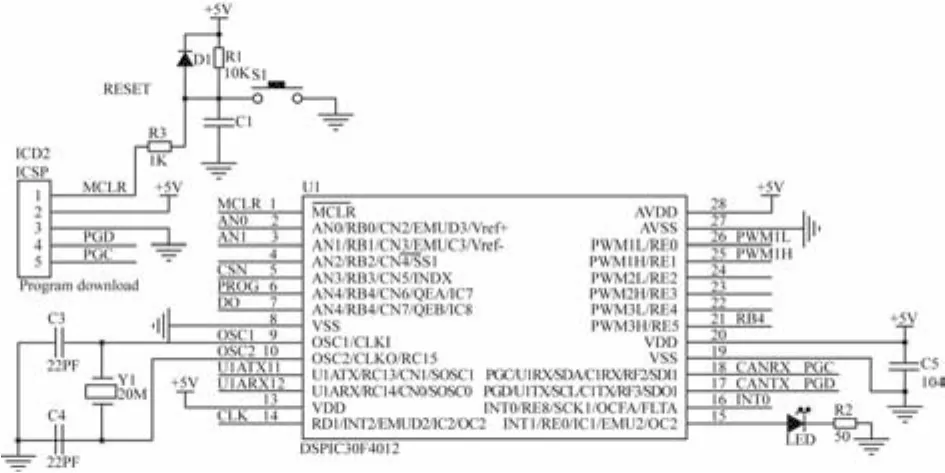

dsPIC30F4012带有28个引脚、6个10位A/D转换通道、1个CAN2.0总线模块、8个CN电平变化输入、3个外部中断源,其功耗低,能在工业级温度和扩展级温度范围内工作,适应很宽的工作电压。dsPIC30F4012外围的配置及性能完全能满足监控系统对关键信号数据的采集、处理和通讯,故选用dsPIC30F4012为从控系统控制器。dsPIC30F4012的最小系统电路如图2所示。

图2 dsPIC30F4012最小系统电路图

LCD显示和报警控制模块需占用主控制器较多的I/O口,约需20~30个引脚。4G DTU无线传输模块、数据存储模块共需占用2个UART口,而dsPIC30F6010自带80个引脚,其中54个为可编程数字I/O口,2个带有FIFO缓冲区的UART模块,2个符合2.0B协议标准的CAN模块,故选用dsPIC30F6010为主控系统控制器。dsPIC30F6010的最小系统电路与dsPIC30F4012类似,不再累述。

2.2 数据采集从控系统

1)电压型信号采集从控系统

起升高度值、回转角度值、幅值的采集传感器采用的均为DXZ型多功能行程限位器。DXZ型多功能行程限位器主要由高精度大传动比的减速器和与其输出轴同步的机械记忆凸轮控制机构、角度传感器(电位器)组成,如图3所示。

图3 DXZ型多功能行程限位器

该传感器对关键信号的采集主要由电气信号与机械信号共同作用,对角度传感器施加规定的工作电压,随着塔机的起升、回转、变幅机构卷筒轴带动行程限位开关输入轴的旋转,使角度传感器信号输出端产生电压产生变化。因此,通过记忆凸轮动作微动开关的零点校正及监测角度传感器输出端电压信号,即可实时监控塔机的起升高度、回转角度及幅值。

以DXZ型多功能限位器为例,其精度等级为0.05,绝缘电阻为750Ω,防护等级为IP66,灵敏度为1.0 mV/V,最大供桥电压为15 V,输出信号为0~9 V电压模拟信号。

由此可见,电位器的输出信号为0~9 V的电压模拟信号,而dsPIC30F4012的A/D转换通道的电压信号输入范围是0~5 V,A/D转换的基准电压也为5 V,故需对电位器的输出电压范围调整至0~5 V。图4为从控系统控制器采集电位器输出电压的电路,输出信号通过由精密放大器OP27组成的电压跟随器的阻抗匹配,又经电阻R2、可调电阻R3、R5的分压作用,使输出信号的电压范围在A/D通道的输入范围内。输出端2个稳压二极管的作用是使输出电压信号钳位在0~5 V,保护dsPIC30F4012的A/D端口。

图4 电压信号采集原理

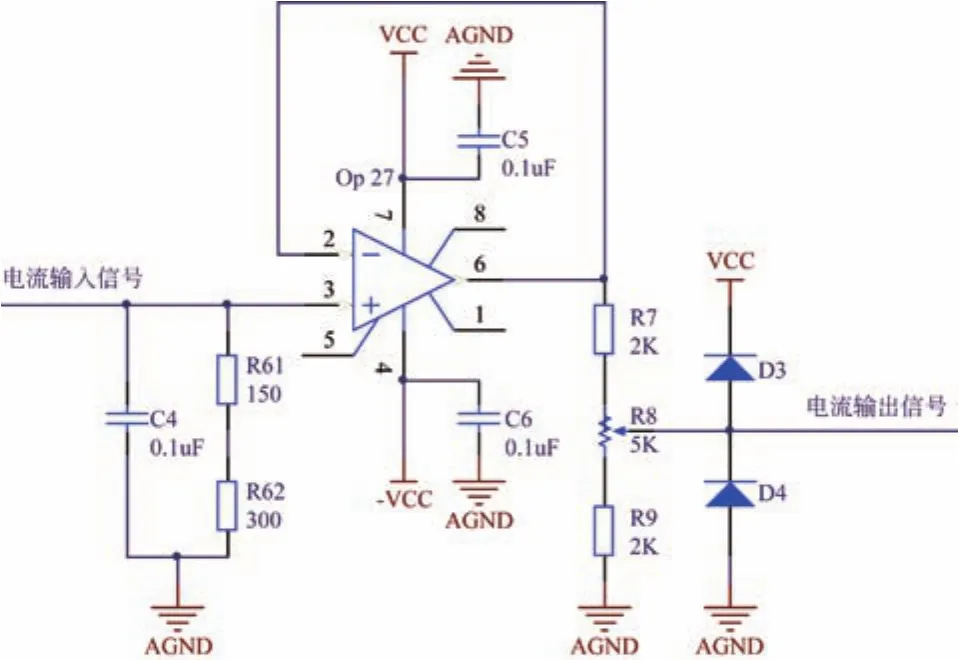

2)电流型信号采集从控系统

起重量限制器可选用ZX轴销式传感器,如图5所示,其精度等级为0.05,输入阻抗为750Ω,绝缘电阻≥5 000 MΩ,防护等级为IP66,灵敏度为1.0 mV/V,输出阻抗为750Ω,最大供桥电压为24 V,输出信号为4~20 mA电流信号。

图5 ZX轴销式传感器

由此可见,起重量传感器的输出信号为4~20 mA的电流模拟信号,首先要转化成电压信号,如图6所示。电流信号经精密放大器输入端的2个精密采样电阻R61、R62转化成电压信号,其余电路原理与电压信号采样原理类似,经阻抗变换和电阻分压后,通入A/D转换口。

图6 电流信号采集原理

2.3 CAN通讯模块

塔机监控系统的底层传感器信号采集系统需要实时向主控控制器发送工作状态数据,且能接收主控系统的命令。要求实时性好、可靠性高、信号采集点可扩展,一个传感器采集模块的增加、减少和破坏,不会影响其余节点的数据通讯。CAN通讯不仅传输速度快、抗干扰性强、适合于构建分布式控制系统[4],且能根据CAN模块中设置过滤屏蔽功能来决定是否接收该报文,故CAN通讯适用于塔机的安全监控系统中。

为使监控系统中各个数据采集从控系统独立与主控系统传递数据,而各从控系统保持互不干扰,相互不接收数据,可通过设置报文帧的ID值、CAN模块屏蔽寄存器和接收过滤器的设置来实现。从控系统与主控系统间的CAN通讯硬件布局如图7所示,可根据实际需要增加塔机工作状态数据节点。

图7 CAN节点硬件布置

2.4 USB数据存储接口电路

塔机安全监控系统的数据存储模块选用深圳某公司的串口记录仪,如图8所示。塔机的工作状态数据经从控系统控制器dsPIC30F4012的CAN控制器发送到CAN总线,主控系统控制器接收到数据后,经主控制器的串口UART模块发送给串口数据记录仪,从而将塔机的工作状态数据存储在记录模块的U盘上。

图8 串口数据记录模块

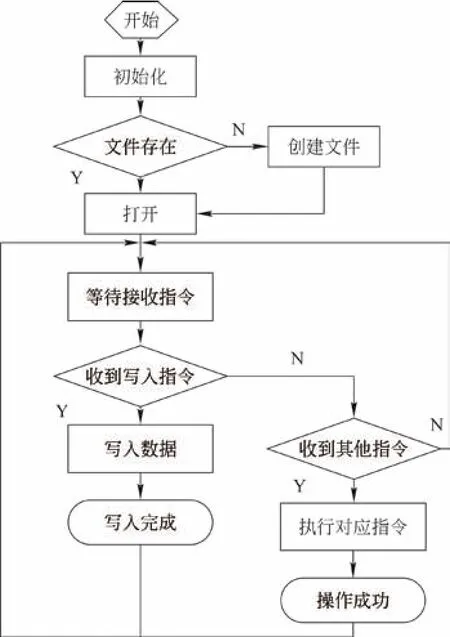

该记录仪与主控控制器的接口电路十分简单,只需要互连两者的UART模块端口。主控系统存储塔机工作状态数据主要通过主控芯片对记录仪实行串口通讯来实现,对记录仪的操作主要包括数据的存储和存储文件的操作指令。

1)数据的存储 引脚ST端口为高电平,记录仪处于数据传输模式。数据存储只需主控系统通过串口向记录仪直接发送数据,无需任何指令,自动将串口数据保存到U盘。

2)存储文件操作指令 此时引脚ST端口为低电平,记录仪处于指令操作模式。常用的文件操作指令有读磁盘数据、删除文件、复位、新建目录文件夹等,新建子目录文件夹、TXT与16进制显示选择。若要执行以上文件操作指令,需要主控系统向串口记录仪发送命令字,当记录仪接收到命令字,发出对应的相应,则表示执行相应的指令成功。串口记录仪的运行流程如图9所示。

图9 串口记录仪运行流程图

2.5 4G DTU无线传输模块

为了实现塔机工作状态数据实时发送到远程监控中心,需要在塔机端和远程监控中心端配备无线通讯设施,可采用4G DTU TAS-LTE-363无线传输设备,如图10所示,图11为塔石设备的应用原理。

图10 TAS-LTE-363无线设备

图11 塔石设备应用原理图

通过该远程无线传输设备,塔机端和监控端的数据传输方式有点对点和多对一。点对点传输方式是在塔机端和监控端分别配置一塔石设备,通过在塔机端和监控端对塔石设备实施串口数据通讯,即可实现1台塔机的工作状态数据远程传输给监控中心。如果监控中心要对多台塔机实时监控,则需采用多对一的传输方式。每个塔机端需要配置1台TAS-LTE-363,在监控端配置1台TAS-LTE-363,监控端塔石设备采用轮询的方式接收塔机端塔石设备的数据,即可在监控端显示塔机的工作状态。同理,在监控端发送命令数据,通过塔石设备和塔石云服务云平台可对塔机端实施控制。

TAS-LTE-363的硬件接口很简单,在远程监控端用标准RS232接口连接PC机和塔石设备。在塔机端,主控制器上的UART接口连接TTL转232模块,再连接TAS-LTE-363上的RS232接口。该设备只需在软件上通过简单的串口通讯操作,即可实现塔机端到远程监控端的双向数据透明传输。

2.6 预警控制模块功能

1)若塔机的工作状态参数达到报警值,则蜂鸣、灯光显示起报警作用;

2)工作状态值继续增大,影响到塔机安全使用时,必须停止机构向危险方向继续运行。这就需要主控系统控制器的I/O口输出动作信号,经过驱动电路,使串入到机构运行电气线路中的继电器动作,从而切断相应机构继续向危险方向运动,确保塔机安全运行。

3 监控系统精度性能分析

3.1 采集单元精度分析

监控系统对起升高度、回转角度、幅值等关键信号的采集采用DXZ多功能限位器中的电位器来测量,从电气方面看,关键信号值的采集精度主要取决于电位器的非线性度和A/D转换器的转换精度,电位器的独立非线性度为0.1%, 10位AD转换非线性度为0.5%,远小于GB/T 28264—2017《起重机械 安全监控管理系统》对起升高度、幅度、回转角度综合相对误差不大于5%的规定[5]。

起重量限制器ZX轴销式传感器的输出信号是电流信号,经采样电阻转化为电压模拟信号,误差分析情况与电位器类似。ZX轴销式传感器的精度等级为0.05,为传感器一级精度,起重量综合误差主要取决于AD转换的转换精度和外界干扰。同理,起重量综合误差也满足GB/T 28264—2017《起重机械 安全监控管理系统》的规定。

3.2 采样周期

dsPIC30F系列数字信号控制器指令执行速度可达30 MIPS,主从控制系统的控制器CPU执行速度快,A/D转换器最大转换速度为500 ksps,作为主从控制系统数据通讯的CAN模块最大速度可达1 Mb/s。因此,在系统软件中合理设置数据采集周期,远远可满足GB/T 28264—2017《起重机械 安全监控管理系统》中系统实际程序的扫描周期不大于100 ms的规定。

3.3 存储时间

串口记录仪器存储的数据自带有时间戳,满足存储数据需要有年/月/日/时/分/秒的格式要求。假设串口通讯波特率为9 600 b/s,该记录仪连续不间断地存储,自带的32 GB存储空间被存储完需要1 a时间,远大于标准规定需要有30个连续工作日存储量的要求。

4 结论

1)本文搭建了一种以dsPIC30F系列数字信号控制器为控制核心的基于CAN总线的主从控制式的塔机安全监控系统,这种主从分布式控制系统方便了关键信号采集点的增加,只需将数据采集从控系统接入到CAN总线即可。减少了信号增加点与主控芯片间的引线,有效降低了传感器与信号采集处理系统的距离,减小了外界对控制系统的干扰,且无需占用主控芯片的硬件资源,具有实时性好、可靠性高、易于扩展的优点。

2)确立了串口数据记录仪为监控系统的USB数据存储模块,并在硬件上介绍了与主控系统间的电气接口,在软件上介绍了文件操作指令。这种USB数据存储方式满足了监控系统在实时性、存储时间上的要求;确立了4G DTU 模块TAS-LTE-363为塔机端与远程监控中心端的无线传输模块,为实现监管部门对塔机的远程监控做好铺垫。

3)根据GB/T 28264—2017《起重机械 安全监控管理系统》的相关要求,设计的塔机安全监控系统满足在信号采集精度、实时性、历史追溯性、存储时间方面的要求。