超细旦氨纶丝剩底的消除

2022-09-19孙迎春姜聪聪周海燕

仲 霞,孙迎春,姜聪聪,周海燕

(连云港杜钟新奥神氨纶有限公司,江苏 连云港 222047)

1 概述

1.1 超细旦氨纶纤维

超细旦氨纶丝一般指5 D以上、20 D以下的氨纶丝,较常规氨纶丝更加柔软、舒适。生产超细旦氨纶丝对聚合原液中聚合物平均分子量要求高,相比普通原液提高10%~20%,使聚合原液的可纺性提高,进而可以大大提高丝的均一性[1]。

氨纶纤维的生产主要分为聚合、纺丝、卷绕以及后处理等过程,目前,纺丝方法有4种:干法纺丝、湿法纺丝、熔融纺丝和反应纺丝。

1.2 空包纱

空气包覆纱(简称空包,英文缩写为ACY)是将外包纤维长丝与氨纶丝同时牵伸经过一定型号的喷嘴,经高压缩的空气规律性的喷压形成节律性的网络点的纱线。运用这类纱线制成的织物手感柔软滑爽,且这些弹性纱可用于无缝内衣的生产,改善内衣的高弹性、柔软性和保型性。

2 现状

以10 D氨纶为例,在高速空包机上退绕时,牵伸一般是1.8~2.4倍,从大卷到中卷时一般退绕顺畅,不会引起断头,但是用到小卷100 g以内,断头概率提高,使操作工人的劳动强度增加,同时频繁断头导致损耗增大,进而直接增加原料成本。

目前,高速空包机的退绕方式有两种:一种是压轴式退绕,另一种是罗拉式退绕。压轴式退绕容易使丝卷表层的丝产生位移,使火车道中部、底部出现凸肩现象,引起断丝,如图1、图2所示;而罗拉式退绕一般不易产生凸肩、火车道,且断头较少。

图1 丝卷出现凸肩

图2 丝卷出现火车道

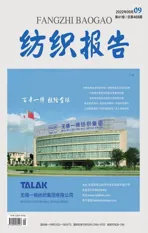

此外,退绕张力大也是断头增加的原因。氨纶油剂和氨纶丝聚合体的匹配非常重要,不同油剂生产的氨纶丝、退绕张力的差异以及后道使用对同一聚合体会产生不同的影响。客户提供的断头氨纶小卷检测指标如表1所示。

表1 客户提供的断头氨纶小卷检测指标

丝卷的预牵伸偏大,退绕张力也会相对偏大,用到小卷时,断头也会增加。

3 改进措施

造成丝卷剩底的原因主要是丝卷成型差、纤维间摩擦力大等。为了解决这些问题,本研究提出了以下改进措施。

3.1 调整丝卷成型

3.1.1 硬件改造

卷绕机的槽筒分为单动程槽筒和多动程槽筒。单动程槽筒生产的细旦丝在高速空包机上退绕,很容易形成火车道或者凸肩,引起断头;而多动程槽筒生产的细旦丝可以解决或者减少丝卷在退绕时形成的火车道、凸肩等问题。

3.1.2 丝束的排列调整

通过卷绕机的自动化功能,调整丝卷卷绕时不同的卷绕角及干扰幅度,使丝束均匀分布,减少退绕时牵伸造成的丝束叠压引起的退绕张力致使断丝的问题。

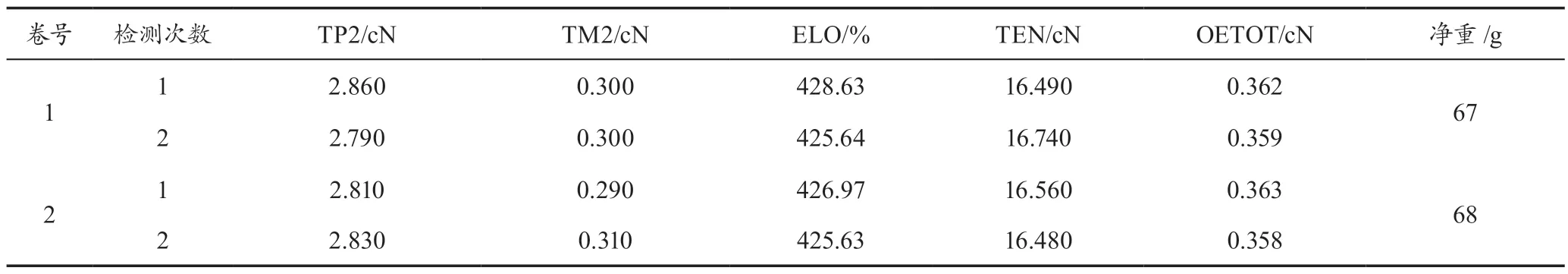

在使用相同油剂、上油率接近的情况下,对比不同成型的退绕张力数据,检测数据如表2所示。

表2 不同丝束排列的丝卷退绕张力

结果发现,丝束叠压的退绕张力存在的问题是偏大且不稳定。

3.2 调整退绕张力

3.2.1 不同型号油剂对退绕张力的影响

在生产工艺不变的情况下,使用3种油剂试验,每种油剂生产若干卷数,以便取样检测。为了验证油剂对丝卷底部退绕张力的影响,直接把满卷扒成50 g小卷检测,检测数据如表3所示。

表3 3种油剂丝卷检测指标

3.2.2 不同预牵伸对退绕张力的影响

根据表3检测结果分析可知,油剂B生产的产品退绕张力最小。选择该油剂,继续试验不同预牵伸对退绕张力的影响(表4)。

表4 同一油剂B不同预牵伸丝卷检测指标

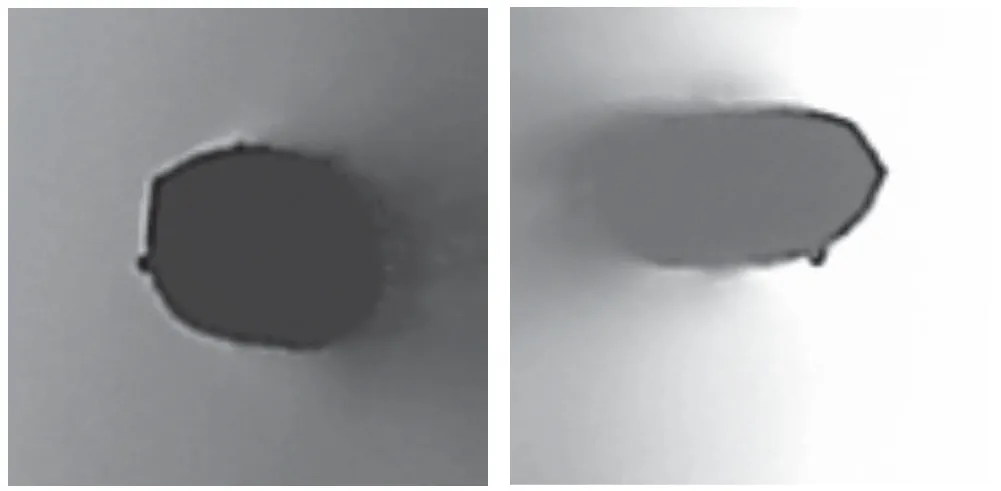

3.2.3 不同丝束截面对退绕张力的影响

目前,在使用干法纺丝生产氨纶的工艺中,所用溶剂多为二甲基乙酰胺(DMAC);纺丝原液中的溶剂在甬道中挥发,相对于使用圆形喷丝板的丝束,因溶剂挥发的速率不同,丝束的截面不同,主要为圆形和花生

4 结论

(1)更换使用多动程槽筒,可以解决退绕过程中形成的凸肩、火车道等问题,减少断头。

(2)选择B型号油剂生产,可以减小丝卷的退绕张力。

(3)选择适中的预牵伸,既能保证丝卷的成型,又能减小退绕张力。

(4)调整丝卷成型,减少丝束间的重叠,可以有效形;通过纺丝工艺的调整,可以得到不同截面形状的丝束。

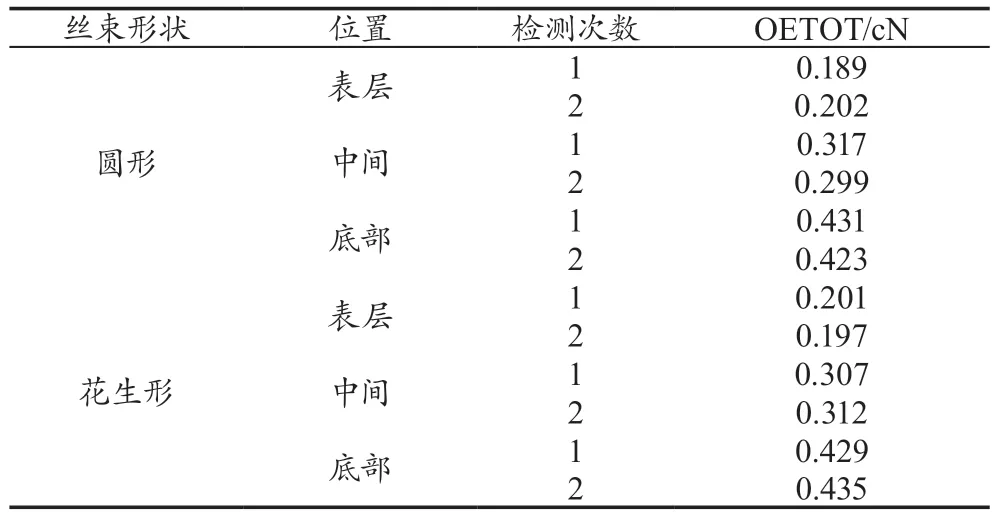

丝束形状的不同,使相邻丝束间的接触面积存在差异;检测其退绕张力,发现不同截面形状的退绕张力差异不大。具体检测结果如图3和表5所示。减少退绕时丝束叠压引发的断头。

图3 丝束截面形状

表5 不同截面的退绕张力

(5)不同截面对退绕张力的影响效果不明显。

综上所述,选择预牵伸16.00%,成型良好,油剂B类生产的超细旦10 D氨纶在高速空包机上(巴马格)能够正常使用。