基于点云匹配的高铁车轮检测机械臂运动仿真研究

2022-09-19赵建军杜晓钟张忠张阳张明辉

赵建军,杜晓钟,张忠,张阳,张明辉

(太原科技大学机械工程学院,山西太原 030024)

0 前言

高速铁路是目前大力发展的高新技术产业,高速列车已经渐渐成为城际轨道交通的核心技术装备,对其零部件进行安全检测至关重要。车轮是高铁车辆的重要组成部件,对高铁车轮的生产进行缺陷检测是列车行驶安全的重要保证。传统的方法是通过固定激光超声探头、旋转高铁车轮来实现内部缺陷的检测。常规超声检测方法受探头的制约,扫查角度有限,同时探头发射超声波的声束覆盖角度小、扫查效率低,并不能满足在车轮生产中快速扫描、精准探伤的需求。随着机器人技术的不断发展,自动化的检测系统已逐渐成为研究热点。美国PANAMETRIC公司研制了扫描速度可达750 mm/s 的高性能双梁构架机械臂超声自动检测系统。McDonnell Douglas公司开发了一套实现9个轴向运动的自动超声检测系统,可以完成对飞机复杂曲面构件的无损检测和三维数据采集。德国的NukemNutronic公司研发了自动化超声检测系统(MultiAix Ultrasonic System),通过软件技术实现了复杂轮廓工件的自动化检测。英国Ultrasonic Sciences股份有限公司开发的双机器人协作系统可以用于大型叶片超声自动检测,其扫描速度接近传统在线检测系统。Advanced NDT股份有限公司开发了一套大型龙门超声检测系统以实现飞机机翼等构件的超声检测。加拿大的R/DTECH公司研发的多自由度自动化超声检测系统通过读取Catia文件得到三维参数,实现复杂形状对象的超声检测。西安科技大学邱宝梅针对小型零件的超声无损检测系统进行了结构和系统设计。浙江大学杨辰龙、吴思源等在曲面类构件超声检测的理论方面做了深入的研究,分析并开发了一套用于大型复杂形状构件的超声检测系统。北京理工大学的邹志刚等对六自由度机械臂进行优化,实现了复杂曲面工件的超声自动检测。华中科技大学的臧艺凯针对曲面、斜面类复杂工件研制了超声波检测机械臂。现有的技术主要在航天航空、船舶领域的特定复杂曲面构件、小型零件和焊缝等方面做了自动化超声检测研究,但是还存在着自动化程度不高、适用范围小以及成果转化实践困难等问题。由于高铁车轮表面轮廓的特殊性,并不能满足高铁车轮生产过程中自动化检测的需求。

基于视觉的机械臂运动仿真是机器人复杂控制模型的运动学和动力学研究的热点之一,视觉的主要任务就是识别出场景中的物体并控制机械臂做相应的运动。目前2D视觉常用来识别物体,3D视觉主要是通过CAD模型与场景点云配准来实现识别物体和姿态估计的功能。日本FANUC公司在3D视觉方面开发了第一套工业系统并应用在物流、搬用、焊接等机器人系统上。

受到上述检测系统研究的启发,针对高铁车轮内部缺陷检测效率低、准确性差的问题,提出一种基于高铁车轮三维点云模板匹配技术来获取扫描路径的方法,并利用CoppeliaSim和MATLAB的联合仿真进行了检测机器人的运动学仿真验证。

1 车轮三维模板点云生成及路径提取

三维点云同时融合了RGB和深度信息,可以有效刻画出场景中物体的表面,对于路径提取和机械臂的控制有重要作用。图1(a)为高铁车轮的三维模型,对其使用三角网格划分并提取顶点的方法构建高铁车轮的三维点云,如图1(b)所示,初始的点云数据比较繁杂,在实际的运用中会增加计算的时间。基于超声相控阵检测探头发出的超声波束方向可自由变换,而且具有良好的声束可达性。对高铁车轮的上表面进行扫描就可以清晰检测出车轮的内部缺陷,所以对车轮的三维点云进行ROI(感兴趣区域)提取,如图1(c)所示。

图1 高铁车轮三维点云

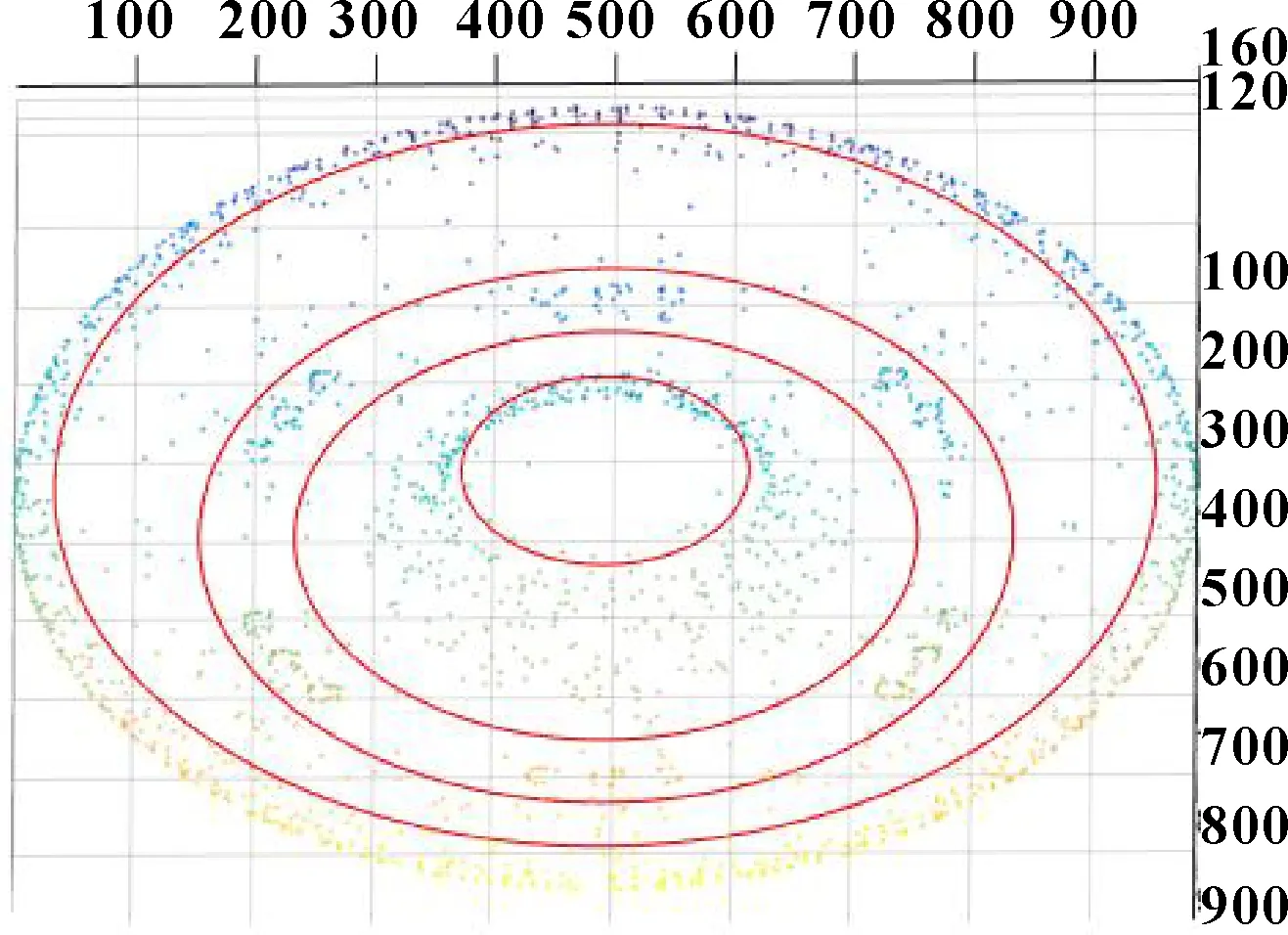

使用曲线拟合的方法对高铁车轮三维点云的感兴趣区域进行路径提取,控制机械臂夹持超声相控阵检测探头沿着该路径进行扫描。主要提取流程如图2所示:首先提取图1(c)三维点云的中心轴以及边缘一点,随后提取出与该点到中心轴距离相等的点进行曲线拟合,边缘点到中心轴的方向为法方向,通过检测探头的尺寸以及车轮待测表面的形状计算步长,法方向每相隔一定步长提取到的点都进行曲线拟合,直至提取不到点,生成如图3所示的扫描路径,并保存为模板点云。

图2 路径提取流程

图3 扫描路径

2 基于Azure Kinect的点云生成及处理

根据Azure Kinect设备的特性,提出一种对待测物体抓取RGB-D图并生成三维点云的方法,识别待测高铁车轮的上表面形状、尺寸和位置并与模板点云匹配来获取机械臂末端探头的运动轨迹。

2.1 高铁车轮图像采集

Azure Kinect是一种交互式的数据采集设备,其原理是结构光扫描。它可以通过简单的编程来获取3D深度图像。基于Azure Kinect获取深度图和彩色图的特性,需要首先进行相机的内外参标定,如图4所示。利用所得的参数编写照片抓取程序来获取高铁车轮的深度图像和彩色图像,由于彩色图和深度图是由两个不同的摄像头获取,两幅图在空间上会产生偏移,这样融合生成的点云就会产生误差。

图4 相机标定

假设在深度摄像头下某点的空间坐标为r,该点在像平面上的投影为r,r为深度摄像头标定所得的内参矩阵,由相机的小孔成像原理可得如下关系:

r=rr

(1)

又设在彩色摄像头下该点的空间坐标为,在彩色像平面上的投影坐标即为,为彩色摄像头的内参矩阵,用旋转矩阵和平移矩阵将两个摄像头联系起来,即:

=r+

(2)

=

(3)

摄像头的外参矩阵是由旋转矩阵r()和平移矩阵r()构成,有如下关系:

r=r+r

(4)

=+

(5)

(6)

对比式(2)可得:

(7)

=-r

(8)

将所得的外参标定结果做上述的矩阵运算得出和的值,对深度图像中每一个像素都乘以旋转矩阵,加上平移矩阵就得到配准后的深度图像。

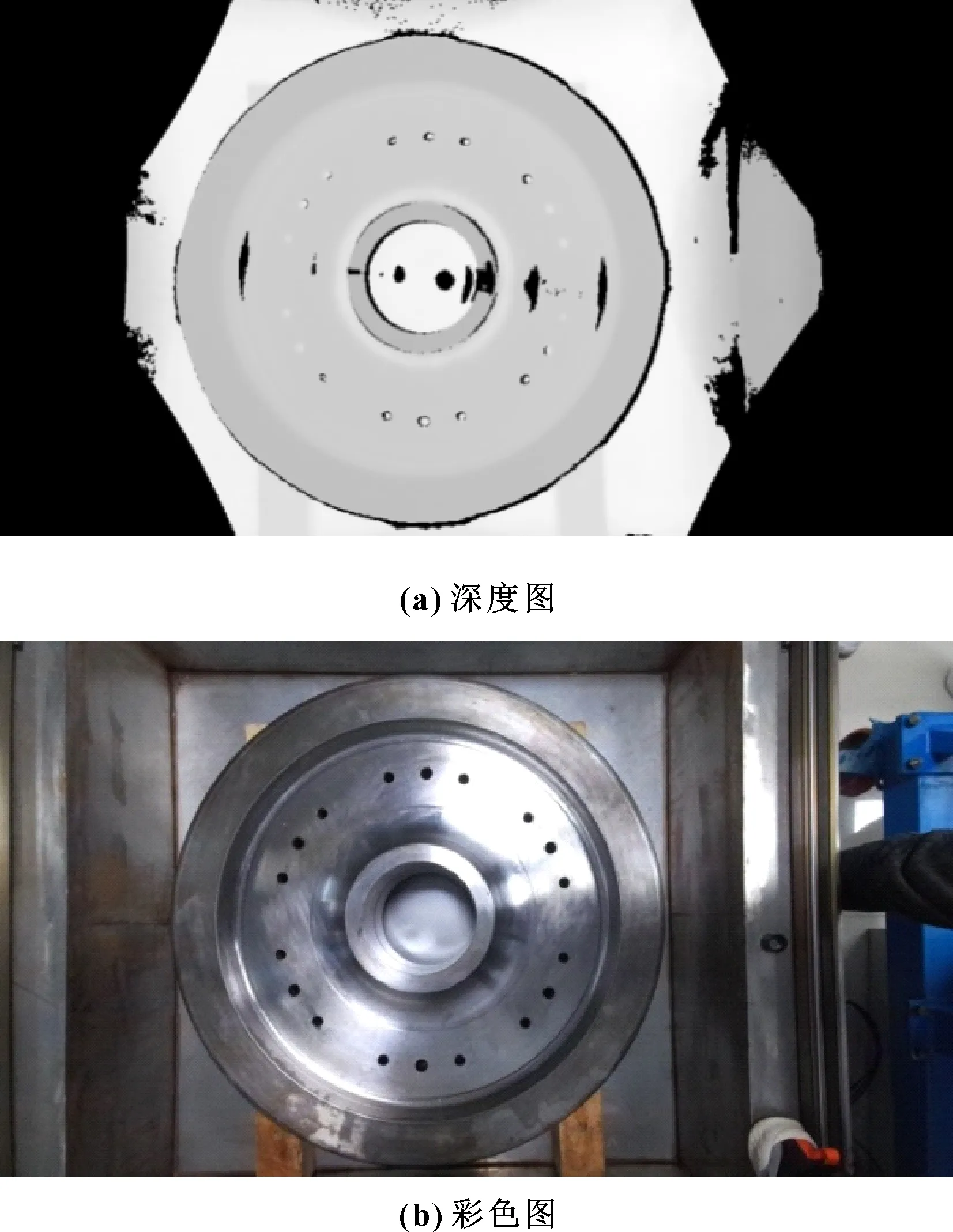

图5所示为Azure Kinect相机抓取结果,在理想状态下,高铁车轮深度图像中每一个像素点都含有一个深度值,图像中的黑点会使深度值为零,就代表存在噪声和“空洞”,造成三维建模不准确的结果。这种问题主要是由于深度相机没有接收到经过高铁车轮表面反射的红外线造成的。

图5 高铁车轮深度图和彩色图

2.2 深度图像处理与点云生成

采用13×13的二维滑动模板对高铁车轮深度图进行中值滤波处理,得到的结果如图6所示,与图5对比,部分黑色噪声和“空洞”已消除,虽然还没有达到完美效果,但是已经达到构件三维点云的要求。

图6 高铁车轮去噪深度图像

(9)

整理可得:

=(-)

=(-)

(10)

=

为相机测出的深度值。

(11)

在获得高铁车轮三维空间坐标后,得到了一个海量的点云集合。点云中包含杂乱的噪声和无效的背景信息,因此需要通过对原来的点云数据进行有效的背景去除和滤波消噪的方法进行预处理,以得到图7(b)所示的仅含高铁车轮的点云数据。

图7 目标场景三维点云

将由Azure Kinect所得的高铁车轮点云与标准车轮点云进行匹配,由于图7所得的目标场景三维点云与图1(c)所示的车轮三维模型点云尺寸与标准基本一致,因此可将目标扫描路径用于检测机械臂对高铁车轮内部缺陷的检测过程中。

3 基于三维点云的检测机械臂运动仿真分析

3.1 搭建检测机械臂的三维模型

该超声相控阵检测机械臂由六自由度机械臂、检测探头以及夹具组成,三维模型如图8所示,机械臂选择埃斯顿ER-1780模型,探头使用AOS超声相控阵的检测探头模型,夹持器根据机械臂末端尺寸和探头尺寸设计而成。

图8 机械臂、探头、夹具及整体模型

将此三维模型导入到CoppeliaSim中进行运动学建模,在导入机械臂模型时需要将同一连杆上的零部件合并成一个模块,最终将该六自由度机械臂优化为7个模块。为了减少所需要的计算时间,对该模型进行了凸包化提取,作为实际的运动结构,并在后面的仿真使用中将简化模型隐藏,这样减少了不必要的计算,搭建的模型更加方便且精确。

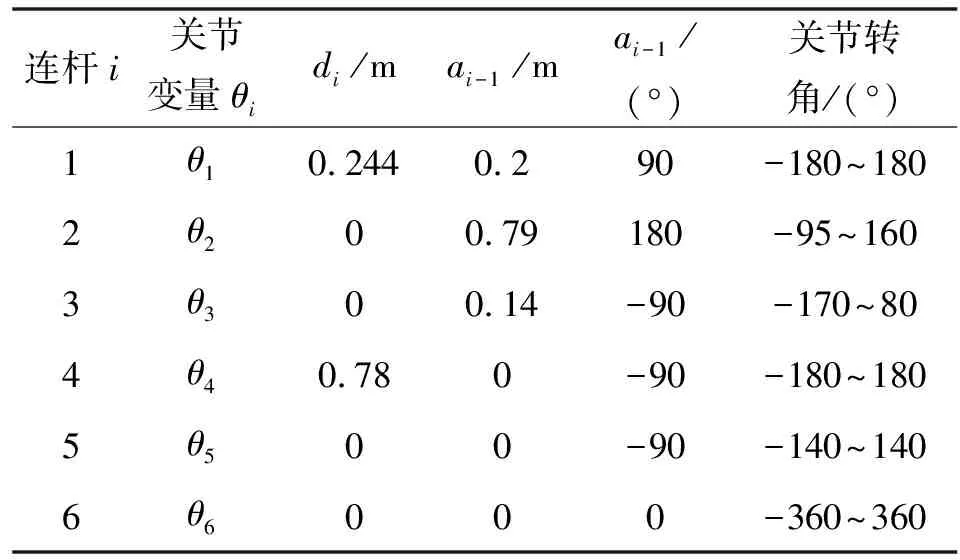

在运动控制仿真时需要根据埃斯顿ER-1780机械臂的D-H参数添加关节和约束,表1为该机械臂的D-H参数。整体的运动模型如图9所示。

表1 埃斯顿ER-1780机械臂D-H参数

图9 整体模型

3.2 基于MATLAB和CoppeliaSim联合仿真

为了验证检测机械臂的运动轨迹,用MATLAB读取扫描路径信息并根据轨迹进行机械臂逆运动学求解,通过API通信为CoppeliaSim中的检测机械臂模型提供力矩控制,如图10所示。

图10 联合仿真系统

(12)

(13)

(14)

根据式(14)可以得出探头在轨迹上某一点时机械臂的各关节变量,从而实现探头沿图3中所提取的路径进行运动。图11显示了检测机械臂在仿真过程中的姿态以及末端的轨迹,可以直观地看出探头的运动速度比较平稳,轨迹比较平滑。在该仿真软件中对超声相控阵探头和高铁车轮设定了实时的碰撞检测,如果发生碰撞,探头颜色就会变红以提醒此处碰撞。在整个仿真过程中,均未出现探头变红现象,因而探头在沿轨迹运动时没有发生碰撞干涉现象。结果表明:由MATLAB和CoppeliaSim创建的检测机械臂运动学联合仿真系统有较高的控制精度。

图11 检测机械臂在仿真过程中的姿态以及末端的轨迹

3.3 机械臂运动分析

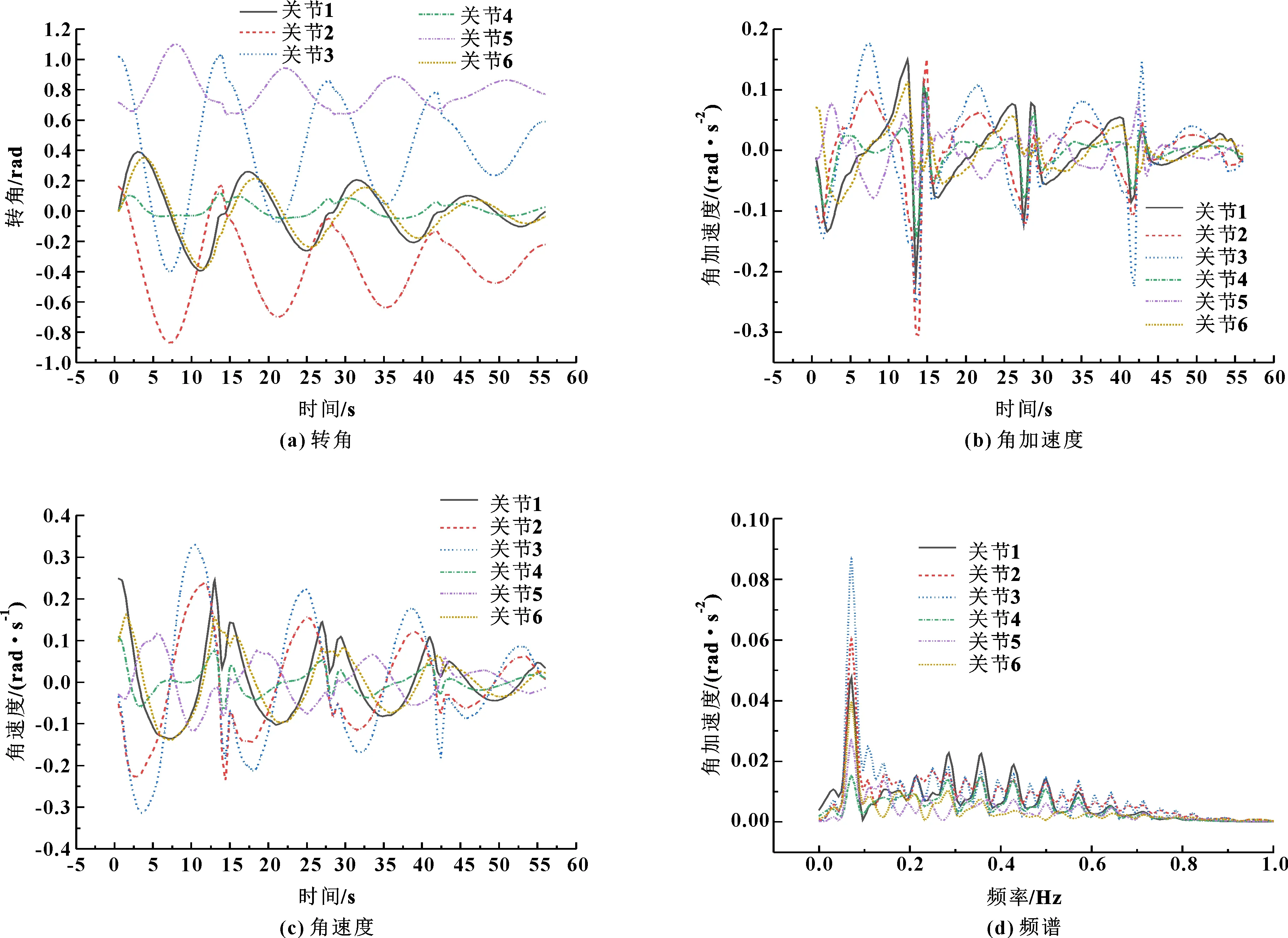

图12显示了检测机械臂在对高铁车轮表面扫描过程中各关节的位移、速度、加速度以及频谱图。可以看出:位移、速度、加速度曲线是连续、比较平滑的,仅有微小的冲击和突变;关节角位移满足表1中机器人的运动学约束条件;在运动开始和结束时的速度、加速度均接近于0,这样不会引起机械臂扭矩的突然变化,符合该机械臂在CoppeliaSim中的实际运动仿真结果;在加速度图中可以看出分别在14 s和43 s处产生相对较大的突变,这是由于检测机械臂在完成一圈扫描路径向下一圈移动时所造成的;由频谱图可以看出在0.1 Hz时产生最大的振幅,但仅有0.08 rad/s,这说明检测机械臂各关节在高铁车轮扫描过程中频率很低、振动很小。由此可以看出该检测机械臂系统比较稳定,控制效果良好。

图12 各关节位移、速度、加速度、频谱图

4 结论

提出一种新型的基于三维点云模板匹配生成轨迹并搭建六自由度检测机械臂运动学模型仿真验证的方法,主要做了以下3个方面的工作:

(1)通过高铁车轮的CAD模型提取三维模板点云,并利用曲线拟合的方法实现了对检测探头扫描路径的提取。

(2)基于Azure Kinect的3D成像原理,编程实现高铁车轮深度图和彩色图的抓取,对深度图滤波去噪后生成三维彩色点云并进行背景消除,与模板点云进行匹配。

(3)利用MATLAB和CoppeliaSim软件对高铁车轮的实际检测任务进行联合仿真,通过对各关节的运动特性分析,验证了该方法的可行性。

提出的高铁车轮无损检测机械臂克服了传统工程中扫查效率低、精度难以保持等缺点,为高铁车轮自动化扫查轨迹的实现指明了方法,提高了探伤效率,为后续的复杂构件智能化检测的研究提供了一定的借鉴。