龙门加工中心功能部件时序分布优化研究

2022-09-19蒋文潇徐林波项军波张宇杰汪金涛赵岩

蒋文潇,徐林波,项军波,张宇杰,汪金涛,赵岩

(宁波海天精工股份有限公司,浙江宁波 315800)

0 前言

装备制造业是我国国民经济和国防建设中的基础性和战略性产业。随着科学技术的发展,机床朝着自动化、集成化、柔性化的方向发展,数控机床也正朝着一次装夹就能完成多道工序的方向发展。为了实现这个功能需要加装功能部件,一般情况下功能部件包括刀库和头库,因此带刀库和头库的加工中心得到了广泛的应用。机床发展到今日,人们釆用各种新方法和新技术来提高加工效率。在多次换刀换头的过程中,保证换刀换头动作可靠准确的同时再进一步缩短其耗时,可以达到提高生产率的目的,这里的换刀指的是更换数控机床刀具,换头指的是在主轴鼻端增加或者移除多功能附件铣头,下文均以“换刀换头”指代。因此作者对如何提升换刀换头的效率进行了系统化的研究,获得了优异的成果,并且应用于产品。

1 基于FMA元动作分析优化

1.1 元动作的结构化分解

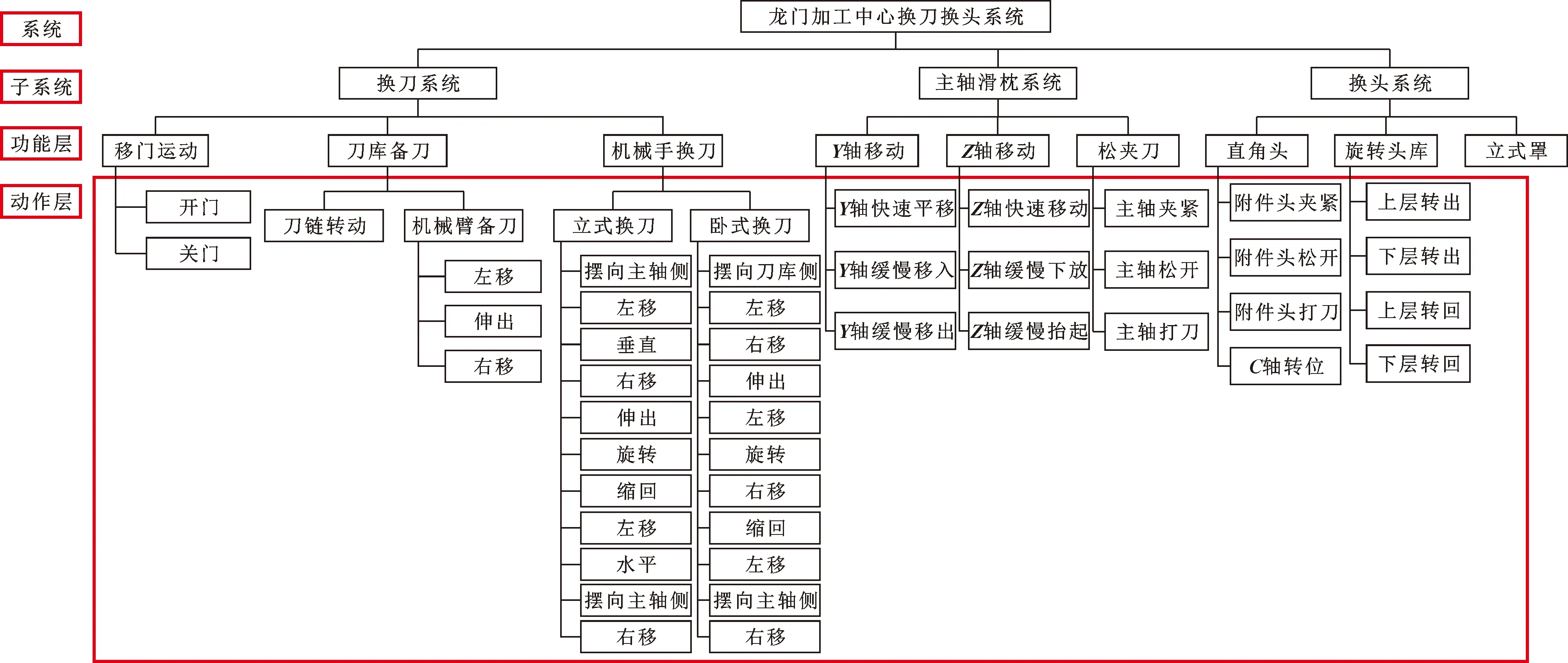

机床实现换头换刀功能时运动复杂,且运动涉及的零部件较多。利用“功能-运动-动作(Functions Movement Action,FMA)”的分解方法提取传动系统中可靠性分配的最小粒度(即元动作)。整体功能是通过一些部件的子功能来实现的。而部件的运动子功能是由基本的“元动作”来实现的,实现动作的最终耗时也体现在“元动作”上。也就是说整体耗时偏长的原因可以归结于“元动作”的不合理或者其排布的不合理。例如立卧刀库的刀架的回转、从刀库抓取刀具;龙门机床的进给、主轴的转动;气动门的打开和闭合等功能。而刀库部件的子功能是刀库的备刀和换刀等动作,这些运动功能又是由其内部的元动作机构来实现的。在机电系统功能实现的过程中,元动作之间会相互影响,而这种影响也会根据动作的属性而不相同,元动作之间存在相互耦合的关系或顺序关系。研究类似换头这种复杂机电系统动作时,系统存在较多的耦合关系;而换刀动作,液压系统存在较多的顺序关系。因此,可以以“功能-运动-动作”作为主线,将数控机床的主轴滑枕部件、刀库部件、头库部件作为一个换刀换头系统(后文简称系统),对系统进行分解,得到最基本的元动作,作为MTM时间分析的基础,这种分解方式称为基于FMA的结构化分解。其分解原则为:

(1)元动作单元的独立性原则。为了减少元动作单元之间的耦合,保证实现动作的机构相对独立。

(2)元动作单元物理结构的完整性原则。在进行分解时,每一个元动作都要有完整的结构,否则元动作无法实现,也无法建立完整的分析模型。

(3)元动作单元结构的最小性原则。为保证合理的分解程度,要确保分解的功能、运动、动作与机床硬件结构相对应,以便在元动作层面独立地进行动作分析、节拍设计、电气控制、元动作优化试验和系统试验。

(4)元动作单元的结构层次性原则。FMA分解要体现明显的层次性,按层次分解会降低元动作间的耦合度,也便于从元动作的组合排布预测MTM模式下的总时间。

(5)元动作单元的重点突出性原则。事实上,在分解到元动作层面后,单元之间的可靠性、时间消耗的重要程度都不相同,在建模和分析时要抓住重点。这里将分解的最小动作单元作为“元动作”,例如刀库动作分解到最下一层为液压控制的左移、右移、旋转、伸出、缩回等动作。根据FMA结构分解原则对系统进行结构化分解得到图1所示的系统运动结构化分解示意。

图1 运动结构化分解示意

1.2 元动作优化分析

动作排布的思路为先试验液压与电气控制调整速度的可行性,然后优化元动作的排布以达到3个子系统在不同维度上更大比例的重叠。在此过程中要消除时间浪费,尽量避免对硬件的更改,或者说优化硬件的这种提高效率的方法作为最后的选项。根据FAM结构化分解原则的第5条,元动作单元的重点突出性原则,先对功能层和动作层进行优化重点分析。此次分析采用功能层上的排除法,在实际生产中气动移门的运动速度受缓冲结构的限制,在硬件不更改的基础上无法提高,直接排除;同理旋转头库暂时也无法提速。主轴跟直角头的松夹刀和打刀动作由于行程短、反应快,耗时均低于0.5 s;同理旋转头库目前速度是在电磁阀能承受最大压力下,因此也不作为提效的重点选项。

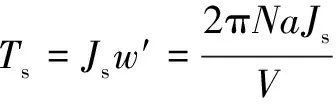

(1)换刀系统的元动作,全都是通过液压系统控制,可以通过调节电磁阀流量以达到加快液压动作速度,最终达到减少时间、提高效率的目的。但是提效的同时也伴随着刀库系统可靠性的降低。通过大量试验对刀库元动作进行了提速,试验过程中要保证样本数据的可靠性,主要检测每个换刀动作时间的稳定性和机械臂在动作过程中机械结构的振动情况,最后需要计算提速情况下刀库的机械寿命,保证满足合乎要求。同时保证刀库系统保持在安全阈值以内情况下,得到如表1的提升效果。加权之后前、后比较有45%的时间缩减,有效提高了换刀系统中刀库本身的动作效率。

表1 刀库效率提升对照

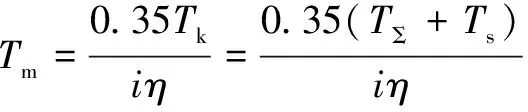

(2)换头系统和主轴滑枕系统是由电气控制其速度,包括但不限于轴平移、轴平移、轴转位等元动作。为了方便车间调试,所有机型的换刀换头PMC程序保持一致,快移速度一致。而快移的极限速度与移动部件质量有关,以精工机床中滑枕部件质量最大的GNU500方滑枕为例进行轴最大快移的可行性校核。已知进给系统移动部件的质量(kg)、加速度(m/s)、导轨摩擦因数、重力加速度,则移动部件加速所产生的合力计算公式:

=++

式中:为加速力;为摩擦力;为重力,只有垂轴才会产生重力,而且移动部件向下运动为正、向上运动为负。现场检测可以得到=5 300 kg,=0.83 m/s,=0.03,=9.8 m/s,计算得=47 578 N,移动部件加速力矩计算公式:

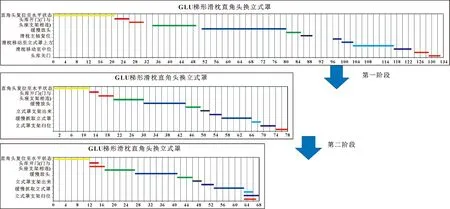

又知滚珠丝杠螺距=10 mm,丝杠的传动效率=0.9,则由移动部件的惯量加速所产生的丝杠的加速力矩=81.1 N·m。丝杠自身加速力矩:

=263 kg·cm, 滚珠丝杠最大转速等同于轴电机极限转速=1 000 r/min。机床坐标快速移动速度=10 m/s, 故滚珠丝杠克服自身惯量的加速力矩=13.8 N·m,由于平衡油缸平衡了65%的力。电动机最大输出力矩计算公式:

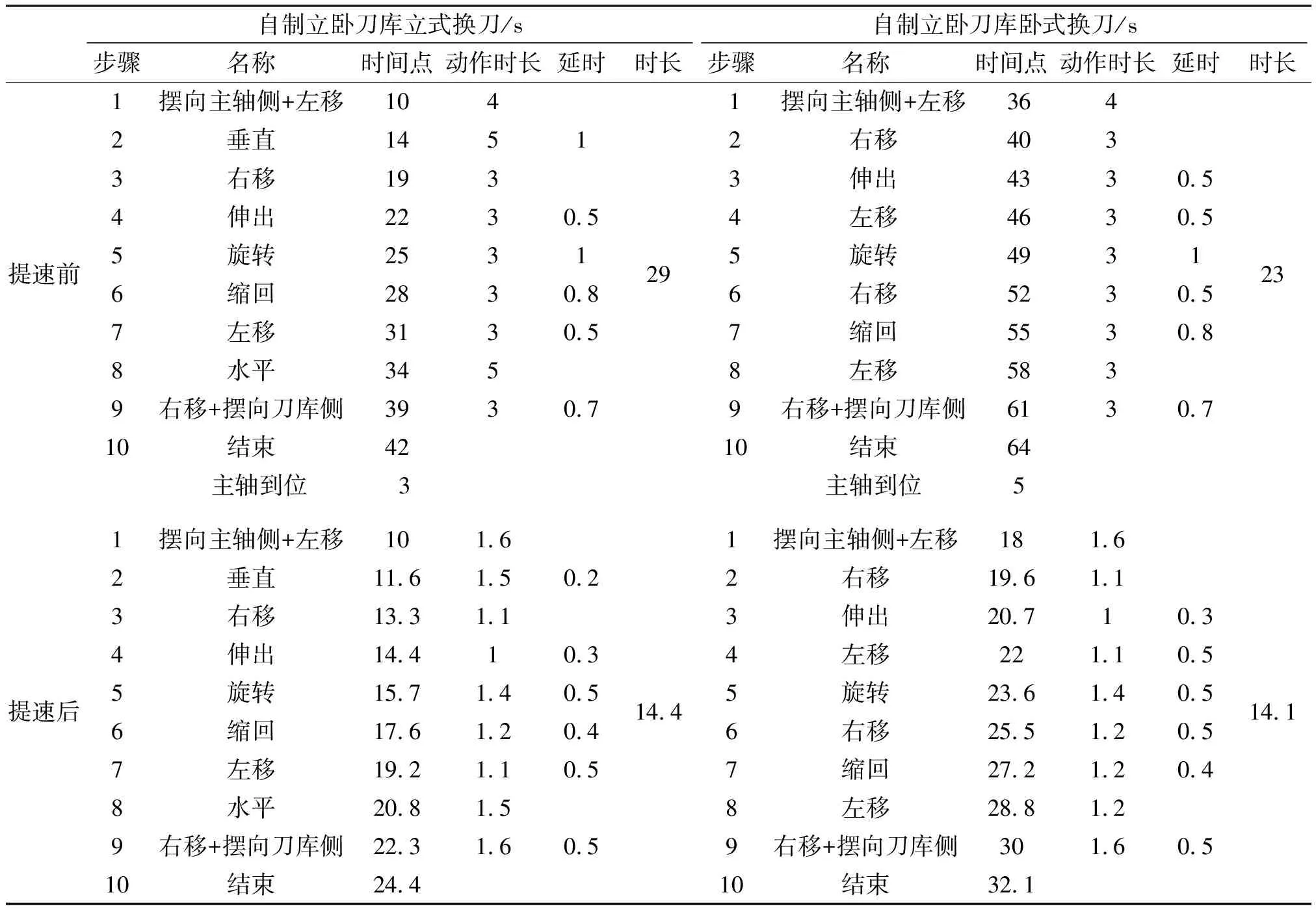

丝杠与伺服电动机之间的减速机构的减速比为=1,=0.9,则按机床快移时计算电动机需要的最大输出力矩=36.9 N·m,由选择的电机型号aiS50/2000-B,得到其伺服电机特性曲线如图2所示,可以反向证明,即使在配重型铣头的情况下电机扭矩仍旧能够保证轴能达到最大快移速度10 m/s的要求。

图2 aiS50/2000-B伺服电机特性曲线

得到一个结论:在GNU500方滑枕机型带头情况下仍旧可以满足轴快移10 m/min的极限速度。因此将轴快速平移速度5 m/min改为10 m/min,同理轴快速平移速度5 m/min改为10 m/min。以GNU32配500方滑枕机型换头过程为例

(2-1)+(2-1)=3.2/5+2/5=0.26 min=15.6 s

每个机型由于换刀过程中轴行程和轴行程各不相同,节约的时间也不相同(行程越长节约时间越多),但是至少可以看出成效非常明显。

已对各个机型带头情况下的最大快移速度逐一校核,在此不一一赘述。

由于从加工状态转为换刀或者换头状态过程中,自动直角头需要频繁转位,原先转位速度1 000(°)/min,现经过车间长时间试验,在PMC系统参数中将转速改为6 000(°)/min,以转动270°计算,每次转位时长由16.2 s变为2.7 s。

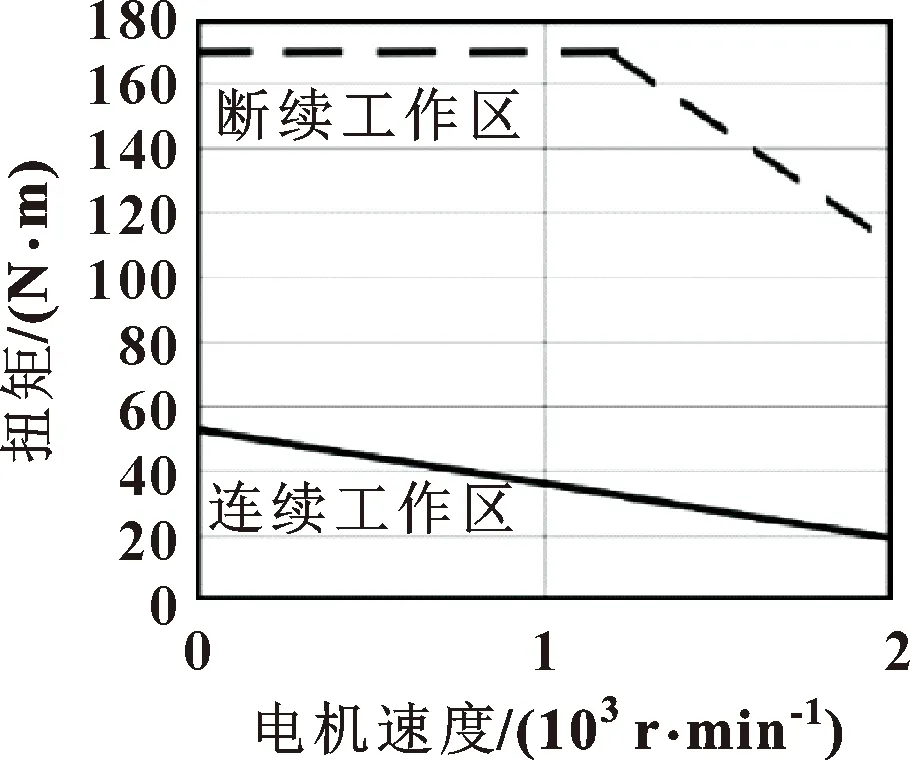

关于换头元动作时序排布,由于规避干涉、插销对接等需要,将直角头放入旋转头库,做如图3所示形式的排布。自此基于元动作的效率提升完成,所有元动作在保证安全可靠与机械结构基本不变条件下,已经达到了效率的最优化。

图3 直角头放置动作示意

2 基于甘特图分析的不同维度叠加优化

2.1 甘特图的机械化应用

龙门加工中心换刀换头流程十分繁琐,由库运动化分解得到的功能层互相之间有些具有顺承关系,有些互不统属,各个机型不同配置之间机械差异较大,这就造成了系统中各功能层之间时序关系极其复杂,造成了时序动作规划的难度,以致于以往动作规划粗糙,整个“系统”耗时较长。

为了对“系统”进行合理分类、准确估算、变更控制和时序规划,引入甘特图作为辅助工具,进行基于功能层的有效分析。

甘特图是近现代管理学上的有效工具之一,甘特图技术在项目管理中广泛应用。甘特图以图示通过活动列表和时间刻度表示出特定项目的顺序与持续时间。一个线条图,横轴表示时间(单位s),纵轴表示项目,线条表示期间计划和实际完成情况,直观表明各个动作所用时长和动作之间的衔接和联动关系。

现根据甘特图定义进行机械化应用。机械化的甘特图包含以下3个含义:(1)以不同颜色区别不同动作;(2)以填充格子的长短以及位置表示动作的起始时刻和结束时刻;(3)以纵轴方向的重叠情况表示衔接和联动关系。

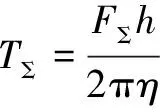

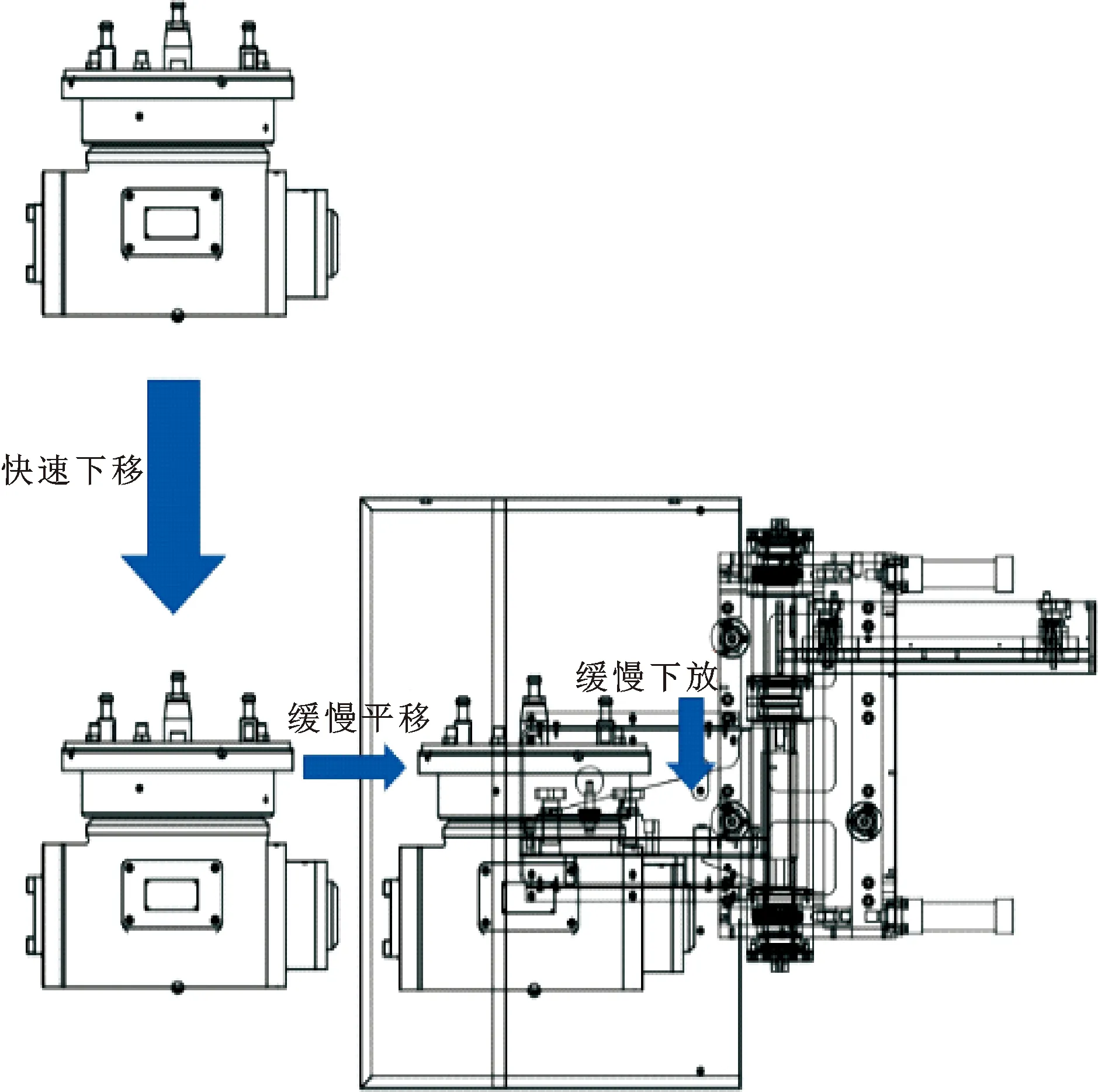

2.2 换头换刀系统基于甘特图的理论优化

基于功能层的不同组合,结合实际应用情况,将分析“子系统”分为直角头换立式罩、立式罩换直角头、刀库立式换刀、刀库卧式换刀。换头系统的时序性优化一共经历了2个阶段:第一阶段通过元动作的效率提升和压缩时间空挡安全预留时间保证动作的紧凑衔接;第二阶段是根据动作之间的联系与PMC宏程序的限制,在不同维度上实现动作的高效联动,在甘特图上的表现即为消除空挡、增加重叠区域。以GLU直角头换立式罩为例,如图4所示。

图4 换头时序优化进程

同理换刀系统时序优化如图5所示。

图5 换刀时序优化进程

3 基于宏程序的程序优化

3.1 宏程序概述

宏编程是在程序中使用变量,通过对变量进行赋值及处理的方法达到程序功能的编程方式。这种有变量的程序叫宏程序。

3.2 基于宏程序的优化

通过之前的优化基本上在理论上实现了有限条件下换刀换头时效最优化,并且得出了甘特图作为表现方式的动作关系示意。应用于实践必须将图像数据转化为系统可读取的PMC程序。由于宏程序的优越性,作者以之前完成的宏程序为基础,编制新的宏程序。改进重点为1个换刀宏程序、3个换头宏程序。程序所占篇幅过大,以换头宏程序为例,简述改进后换刀宏程序内部的变化:

……

IF[#1013NE1]GOTO75

G91G01Y[-100.0*#101]F2400

(Y轴平移进入头支架,4倍速度,600改为2400)

G4X0.1

N75G91G01Z[-25.0*#101]F2000

(放头Z轴下移,4倍速度,500改为2000)

IF[#1017EQ1]GOTO76

/2M00

N76

M195(ATT.UNCLAMP)

G4X0.5

M134(PULL STUD UNCLAMP)

G91G01Z[25.0*#101]F2000(放完头,Z轴上移,4倍速度,500改为2000)

(IF[#1017EQ1]GOTO80)

(/2M00)

N80

M110

IF[#1014NE1]GOTO3001

M111

M110

G90G53G00Z0

M135

IF[#621EQ1]GOTO108

(如果下一步要抓立式罩,跳过C轴转位)

……

4 实际优化数据(以GRUⅡ32[13]机型为例)

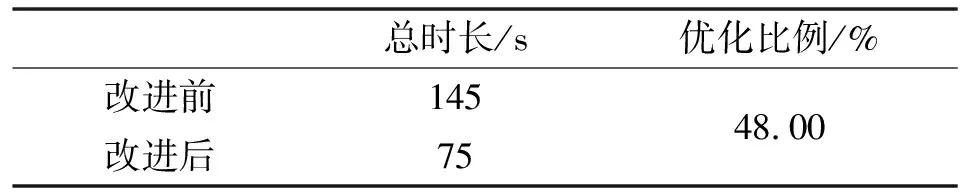

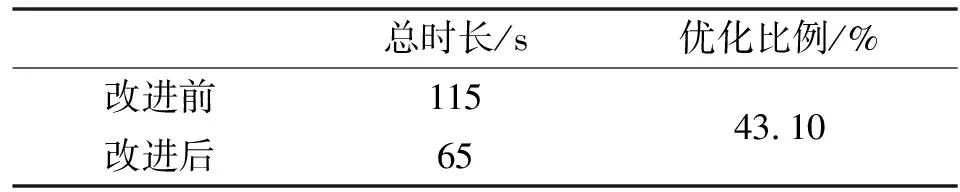

改进前后立式换刀总时长对比、卧式换刀总时长对比(不包括轴转位)、直角头换立式罩改进前后总时长对比、立式罩换直角头改进前后总时长对比分别如表2—表5所示。

表2 自制立卧刀库立式换刀总时长对比

表3 自制立卧刀库卧式换刀总时长对比(不包括C轴转位)

表4 直角头换立式罩改进前后总时长对比

表5 立式罩换直角头改进前后总时长对比

5 总结

从基于FMA的元动作优化、基于甘特图分析的动作优化排布、基于宏程序的程序优化再到试验应用,本文作者提供了从动作分析、优化设计再到电气实施的一整套理论方法。通过科学系统的分析以及试验,大大提高了换刀换头效率,并且为后续进一步提效提供理论依据。考虑到该流程具有普遍适应性,后续可应用于更加复杂的多维度动作排布,以提高机床生产效率。