流延膜机负压风刀系统流场仿真及结构优化

2022-09-19黄栋张华伟殷术贵郭伟科ChristianBEINERT张春华

黄栋,张华伟,殷术贵,郭伟科,Christian BEINERT,张春华

(1.广东省科学院智能制造研究所,广东广州 510070;2.弗劳恩霍夫协会结构耐久性与系统可靠性研究所,德国达姆施塔特 64289;3.广东仕城塑料机械有限公司,广东佛山 528225)

0 前言

流延薄膜是一种通过高分子聚合物熔体流延骤冷生产出的无拉伸、非定向平挤薄膜,因其具有高透明度、高平整度、高光泽度、高均匀度,且易于后续加工的优点,被广泛应用于食品、纺织品、医药、日用品等的包装。

流延膜机主要包括挤出部分、冷却成型部分、测厚、电晕处理部分以及收卷部分。其中,冷却成型部分主要由主冷辊、正负压风刀、清洁辊、调节机构、电子锁边装置等组成。流延骤冷时,正压风刀将薄膜吹向主冷辊,同时负压风刀抽去薄膜与主冷辊之间的空气以及高温烟雾,使薄膜贴附主冷辊效果更好。冷却成型部分是薄膜生产的最关键部分,主冷辊的温度、正负压风刀的风压风速对薄膜的外观性能和机械性能起着至关重要的作用。许多学者对流延膜机冷却成型部分进行了大量的研究。李福森等对薄膜在主冷辊上的冷却过程进行了数值模拟研究,得到了薄膜及主冷辊表面温度的变化规律,以及薄膜冷却速率的影响因素。李晓伟等对生产薄膜的传热过程进行了数值模拟研究,获得了主冷辊内壁温度分布及薄膜温度随时间的变化规律。殷术贵等对主冷辊内部冷却水流动情况进行了仿真研究,获得了主冷辊内部流场,并对出水腔进行了结构优化。李钢等人利用Fluent分析了流道结构和尺寸参数对主冷辊换热能力的影响规律。

上述研究工作主要针对主冷辊冷却过程及内部流道进行了研究,对正负压风刀的研究较少。而现有负压风刀系统结构复杂,流通性差,薄膜生产过程中产生的烟雾容易在吸风罩内部冷凝积聚,甚至有凝结物滴落到主冷辊上,造成生产出来的产品为废品。为此,本文作者以流延膜机负压风刀系统为研究对象,借助CFD软件对风刀系统内部流场情况进行仿真分析,并在此基础上对风刀系统进行结构优化。

1 负压风刀系统仿真模型

1.1 几何模型与网格划分

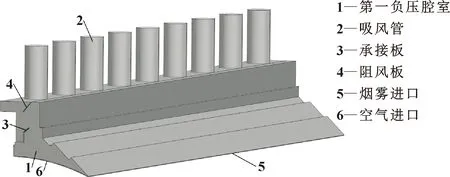

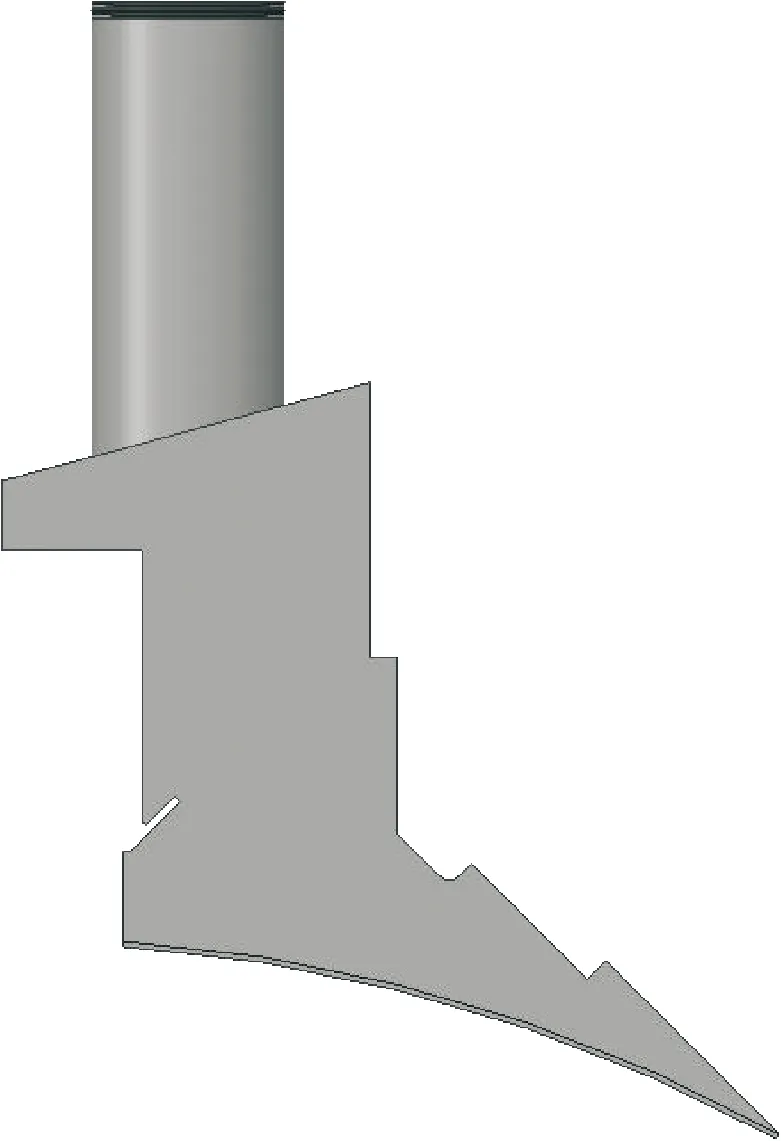

负压风刀系统如图1所示,主要包括第一负压腔室、第二负压腔室、承接板、阻风板、滤风板和吸风管。其中,阻风板、承接板和滤风板分别设置在第一负压腔室和第二负压腔室,用于均匀气流及承接凝聚物,使气流平稳,薄膜受力均匀,避免因薄膜受力不均而导致薄膜变形。第一负压腔室负责吸走主冷辊与薄膜之间的空气和烟雾,第二负压腔室进一步吸走主冷辊表面的气流层,同时起到清洁辊面的作用。在薄膜生产过程中,烟雾凝结、滴油现象主要发生在第一负压腔室,因此主要对负压风刀系统第一负压腔室的流场进行分析。负压风刀系统第一负压腔室仿真模型如图2所示。

图1 负压风刀系统结构示意

图2 仿真模型示意

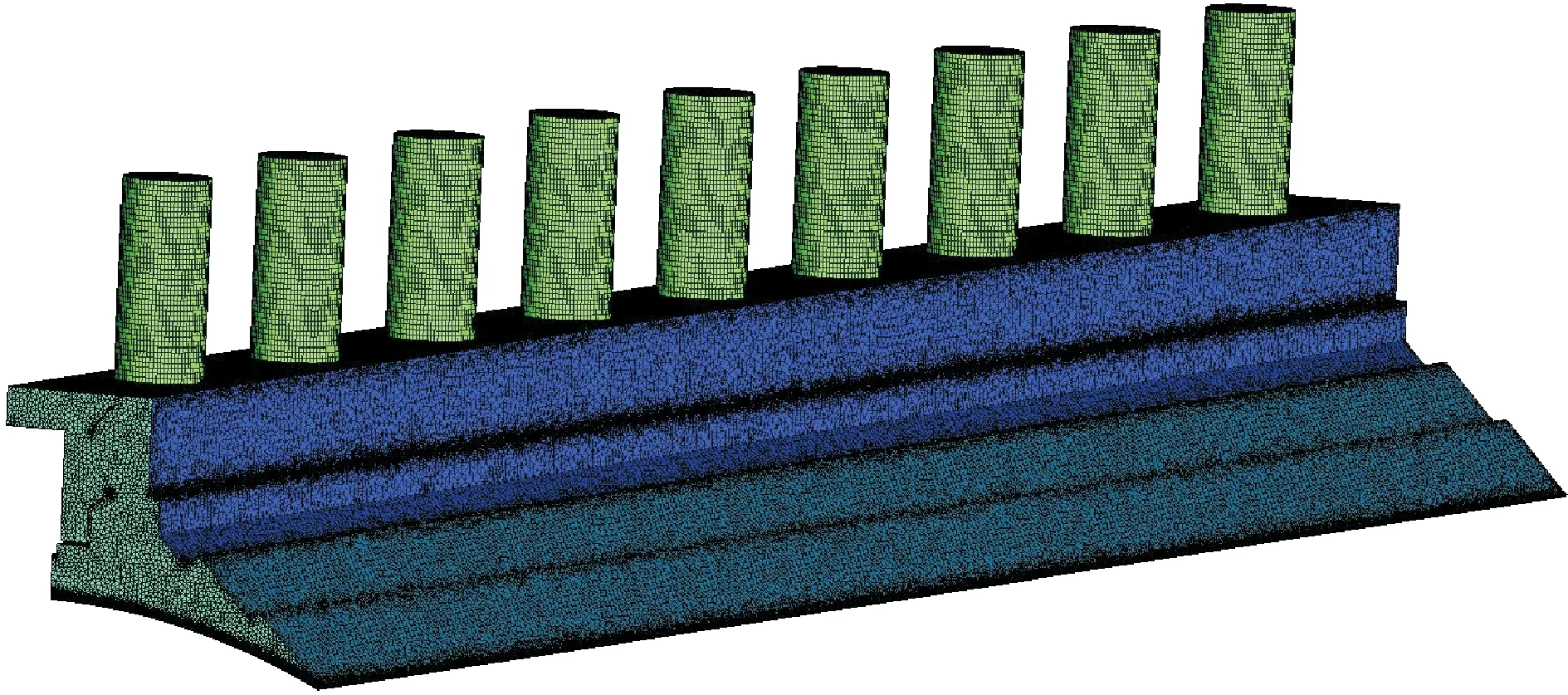

由于负压腔室结构复杂,为了降低网格数量,将结构进行适当的分割,对不同部位采用不同的网格类型进行划分。吸风管部分结构规则,采用六面体结构化网格;腔室内部结构不规则,采用四面体非结构化网格,且对腔室内尺寸较小部分和入口区域网格进行加密处理。网格划分如图3所示。

图3 网格划分

1.2 数学模型及计算方法

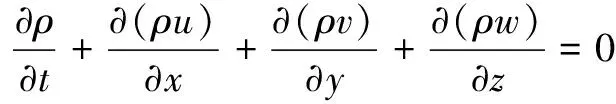

描述流体运动规律的基本定律包括质量守恒定律、动量守恒定律,其控制方程如下:

(1)质量守恒方程

(1)

式中:为密度;为时间;、、是速度在、、方向上的分量。

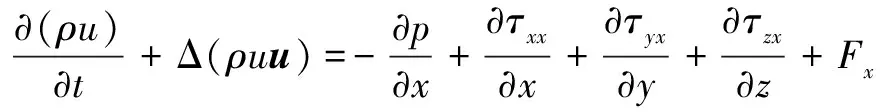

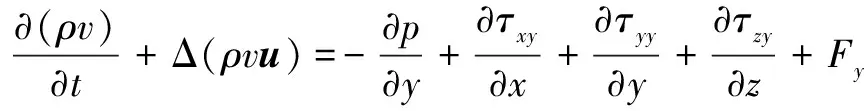

(2)动量守恒方程

(2)

式中:为速度矢量;为流体微元体上的压力;、和是作用在微元体表面上的黏性应力的分量;、和是微元体上的体力。

采用有限体积法对控制方程组进行离散,采用标准-湍流模型,为湍动能,为湍流耗散率;采用Simple算法对压力与速度进行耦合,其中压力的离散采用Standard格式,其余采用二阶迎风格式。当各计算变量残差小于10或者基本不变时,则认为计算收敛。边界条件主要是进口、出口和固体壁面条件。其中熔融物流延至主冷辊的间隙和负压腔室两端与主冷辊形成的间隙为压力进口边界,大小为大气压,如图2所示。吸风管出口为压力出口边界,吸风管出口最终连接着排风机,排风机的抽吸使吸风管出口处在负压环境下,其值根据风机功率及对整个吸风系统仿真计算获得,具体为-60 Pa。壁面边界条件为无滑移边界条件,近壁区采取标准壁面函数。

2 仿真结果分析

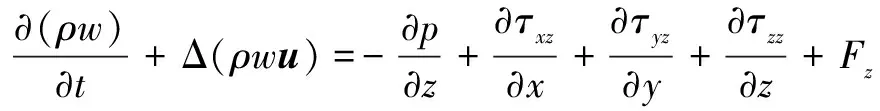

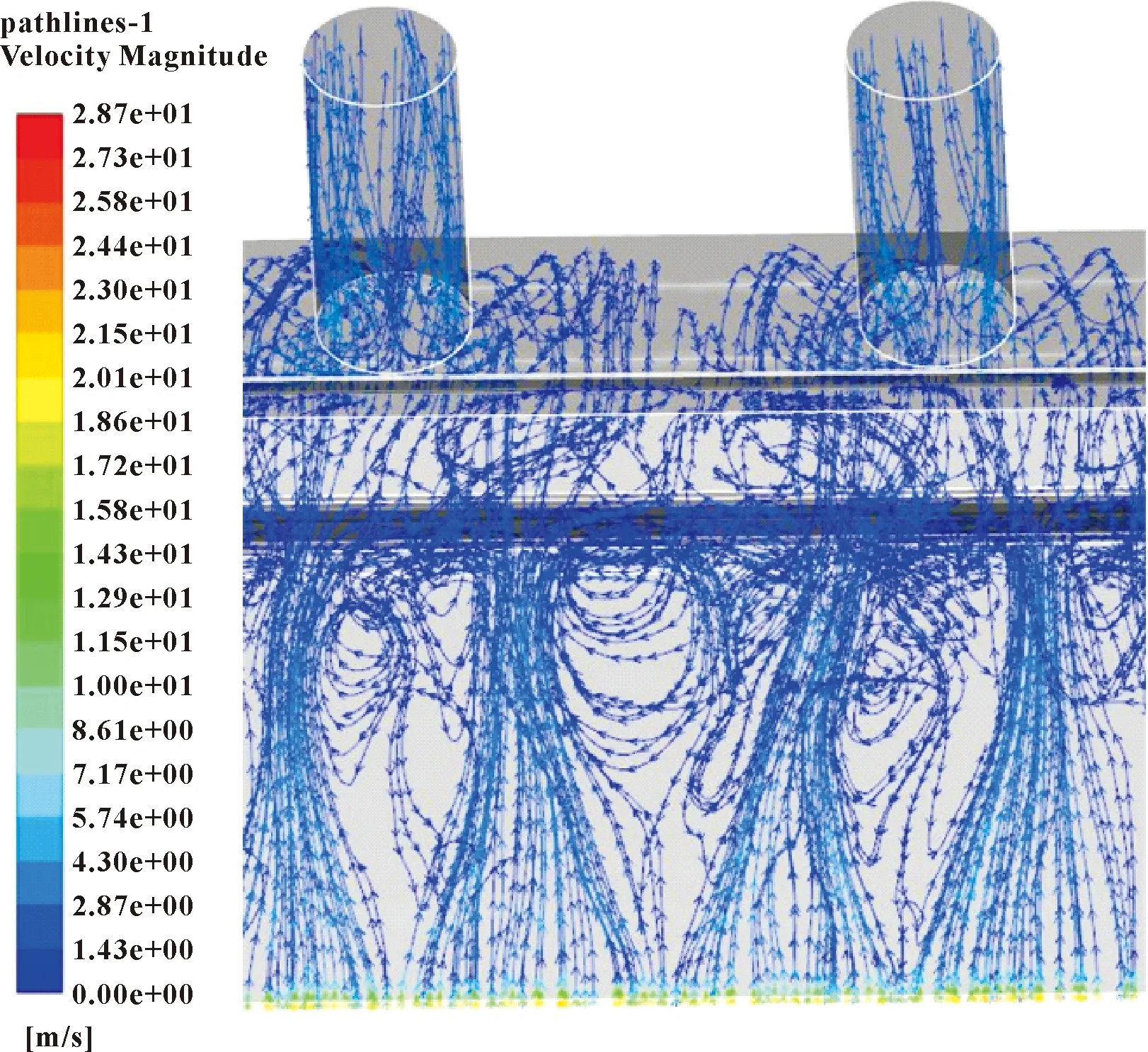

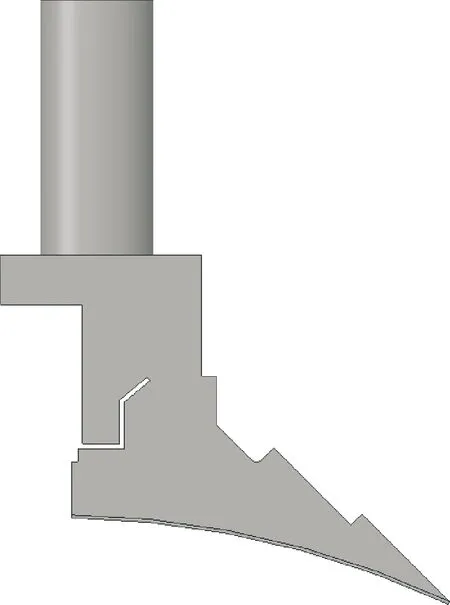

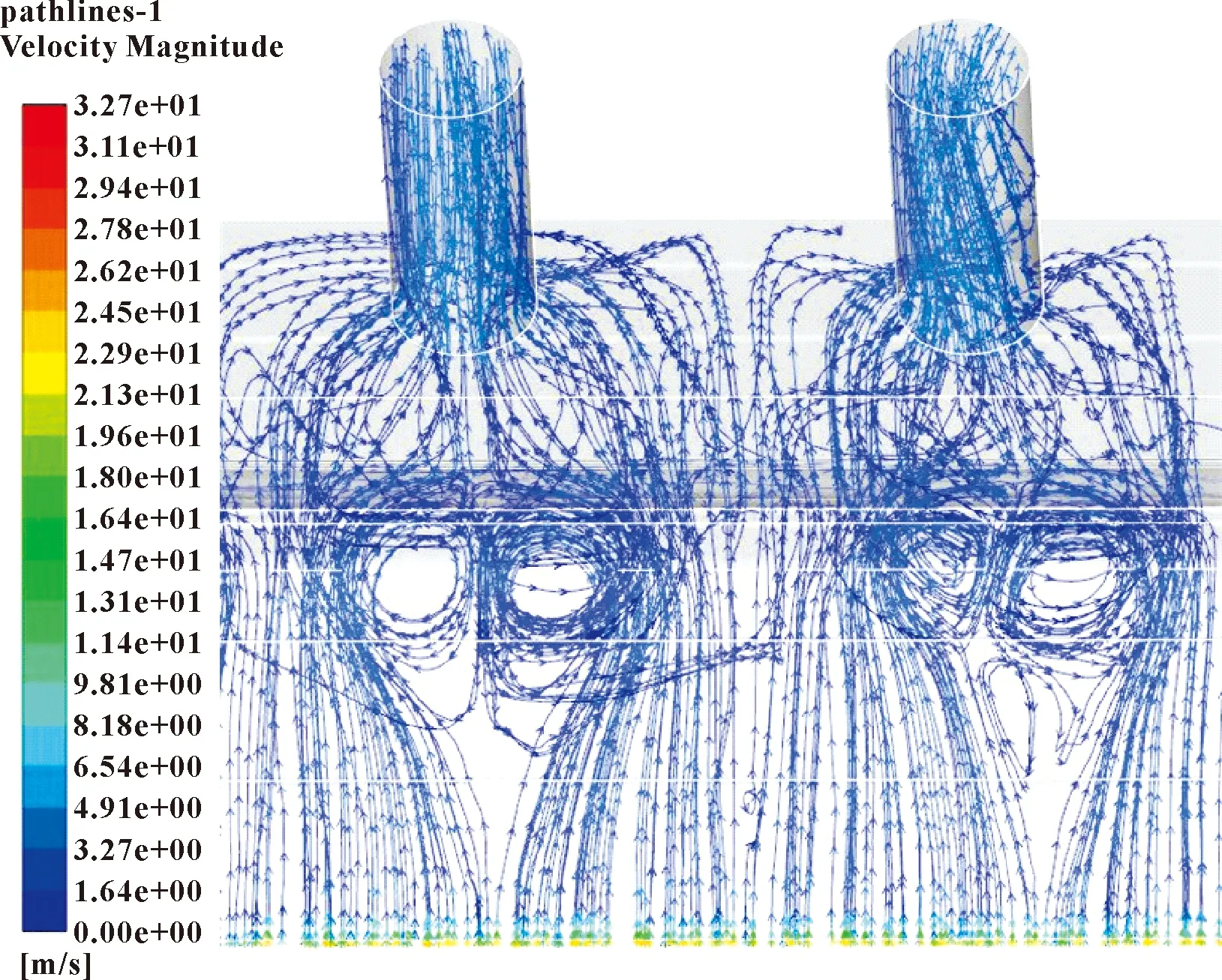

通过仿真得到了第一负压腔室内的流场情况,图4和图5分别给出了负压腔室内空气流线图和局部流线图。可看到:由于承接板的存在,气流被吸入负压腔室后不能顺畅地流走,而是先往两侧流动,并与旁边的气流碰撞汇合形成漩涡,然后旋转向上流出。图6给出了负压腔室内中间截面处的速度矢量图,可以看出:气流在承接板和阻风板处流动方向发生较大角度改变,产生漩涡,不利于空气和烟雾的快速排出,容易导致烟雾凝结。

图4 负压腔室内部流线图

图5 负压腔室内局部流线图

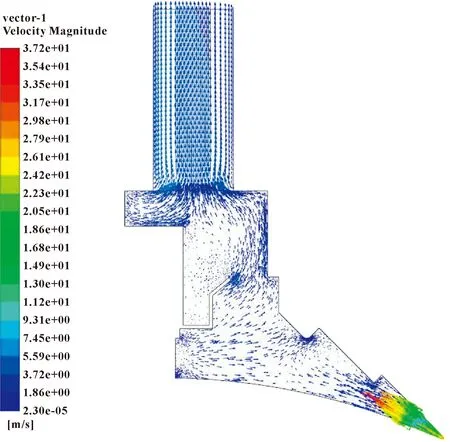

图6 负压腔室中间截面速度矢量图

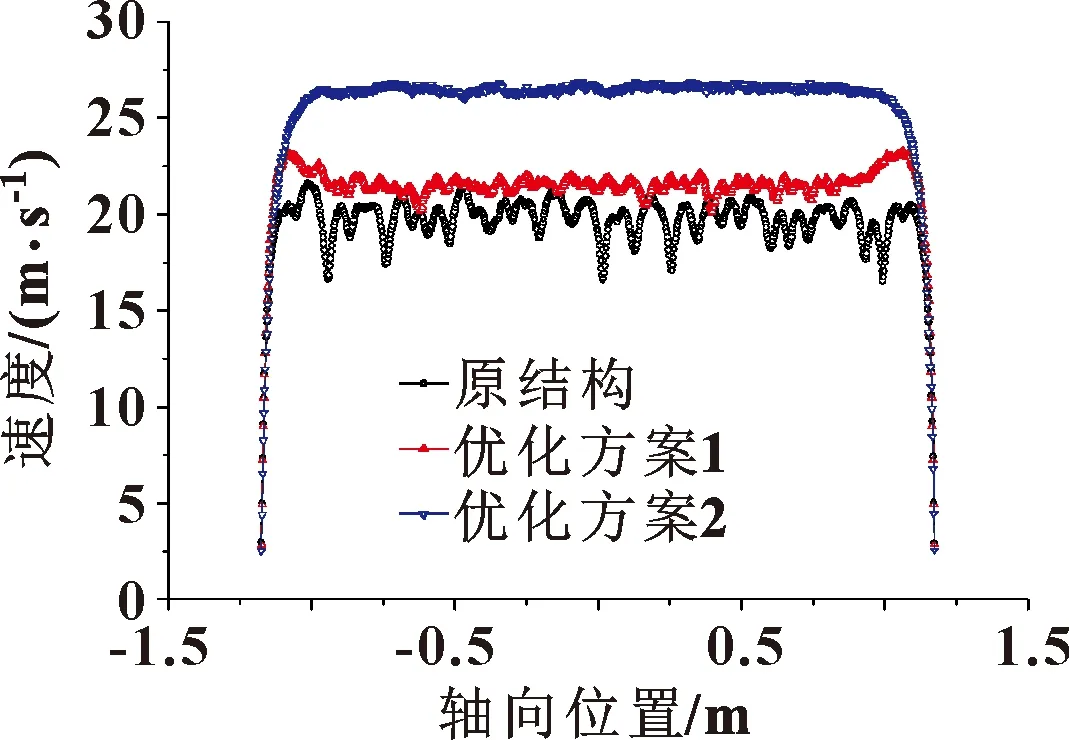

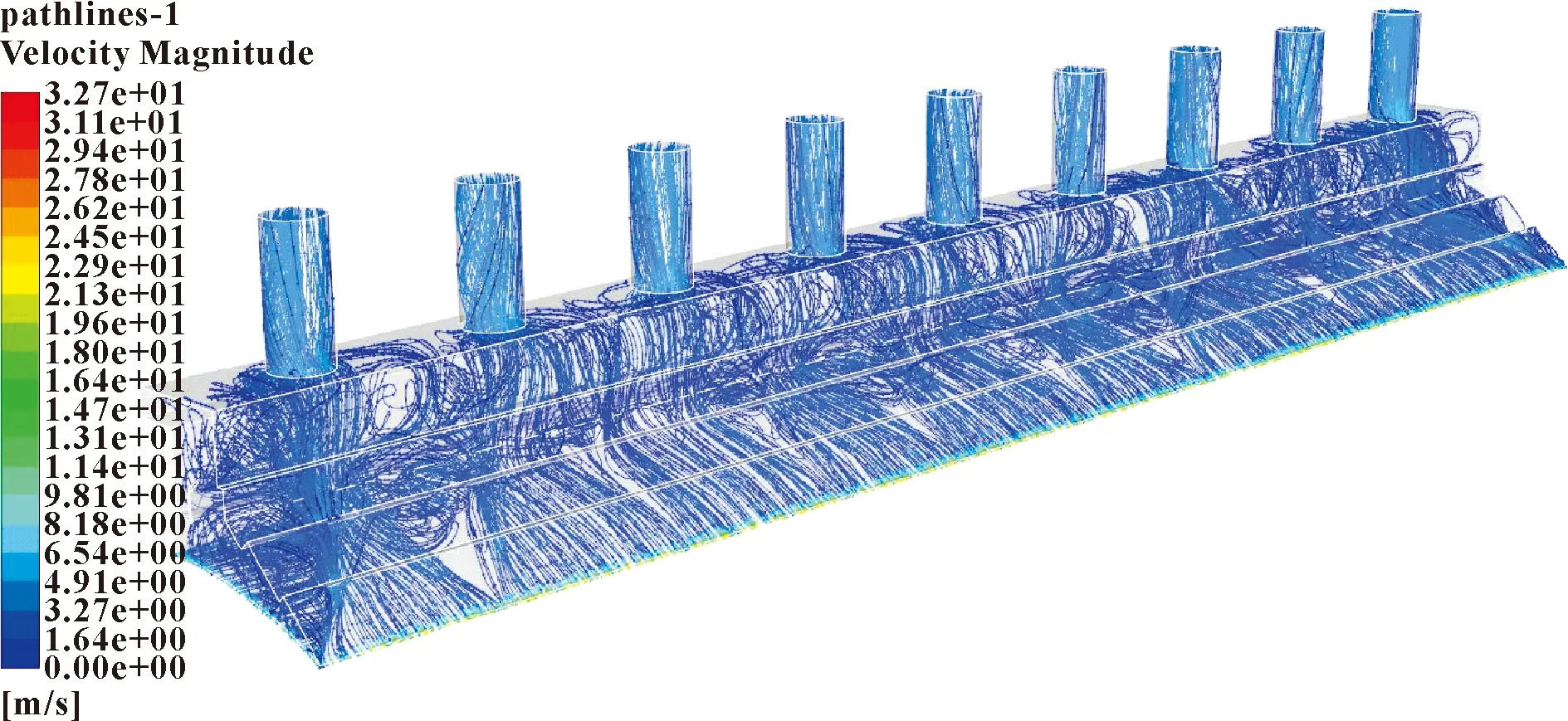

图7给出了烟雾进口处速度沿轴向方向的变化情况。可以看到:负压腔室两端受边界的影响,入口速度较小并迅速增大;中部稳定段(-1~1 m)入口速度在16.5~21.5 m/s间剧烈变化。标准差可以反映数据集的离散程度,为了衡量稳定段入口速度的均匀程度,引用标准差,计算公式如下:

图7 优化前后进口速度沿轴向方向的变化

(3)

综上所述,阻风板和承接板的均匀气流效果不佳,反而增加了第一负压腔室内的流动阻力,阻碍了气流的快速排出,导致烟雾在腔室内逐渐积聚凝结。

3 负压腔室结构优化仿真研究

3.1 负压腔室初始优化方案

由上节研究发现:阻风板的存在,导致气流方向发生大角度改变,不利于气流的快速排出。因此,提出去掉阻风板的初始优化方案,以改善第一负压腔室内的流动情况。初始优化方案如图8所示。

图8 负压腔室初始优化结构示意

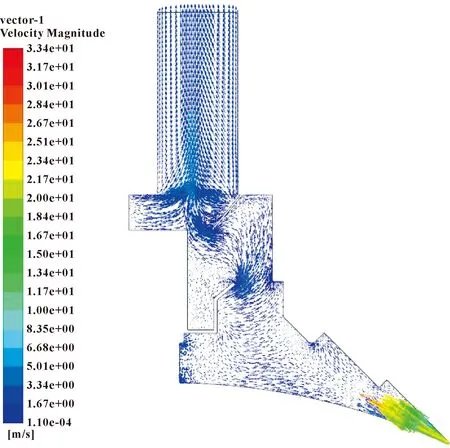

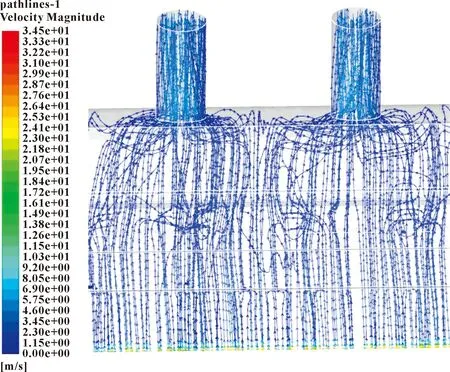

优化后第一负压腔室内空气流线图和局部流线图分别如图9和图10所示。可以看出:腔室内上部气流流动性有所改善,但是腔室下部仍有漩涡存在。图11是腔室内中间截面处的速度矢量图,气流在承接板下方先向两侧流动再向上流动,紊流程度较高,不利于气流的排出。

图9 初始优化后负压腔室内部流线

图10 初始优化后负压腔室内局部流线

图11 初始优化后负压腔室中间截面速度矢量图

图7给出了烟雾进口处速度沿轴向方向的变化情况。可以看到:入口中部稳定段(-1~1 m)速度变化较原结构有所改善,入口速度在20.1~22.6 m/s之间变化,入口速度标准差为0.4,比原结构降低了57%,速度分布均匀性提高明显。此时,系统质量流量为0.159 kg/s,较初始结构提高了15.2%。

3.2 负压腔室结构进一步优化

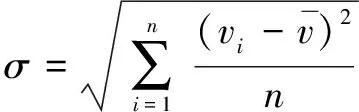

从图10看出:去掉阻风板第一负压腔室内的气流流动有所改善,但在腔室下部仍存在较大的涡流。为此对腔室进行进一步优化。为了减少涡流的产生,增大腔室下部的流通面积,将原来弯折形式的承接板改为斜板的形式。同时,将腔室顶板改成向一侧倾斜,使凝结物在重力的作用下往承接板流动,避免凝结物直接滴落在主冷辊辊面上。优化结构如图12所示。

图12 负压腔室进一步优化结构示意

优化后第一负压腔室内空气流线图和局部流线图分别如图13和图14所示。可以看出:腔室内气流流线均匀性较好,只有少量微小漩涡出现。图15是腔室内中间截面处的速度矢量图。可以看到:腔室内流通面积的增大使气流能够顺畅地被排出,有利于减少烟雾凝结。

图13 进一步优化后负压腔室内部流线

图14 进一步优化后负压腔室内局部流线

图15 进一步优化后负压腔室中间截面速度矢量图

图7给出了烟雾进口速度沿主冷辊轴向方向的变化情况。可以看出:入口中部稳定段(-1~1 m)速度在26~26.9 m/s的微小区间内变化,入口速度标准差为0.17,比原结构降低了82%,入口速度均匀性得到大幅度提高。此时,系统质量流量为0.177 kg/s,比初始结构提高了28.3%。

3.3 优化前后对比分析

表1给出了优化前后结果对比,优化后第一负压腔室内质量流量由0.138 kg/s增加到0.177 kg/s,增加了28.3%,腔室的流通性得到有效提高;图7是优化前后进口速度沿轴向方向变化的对比情况,入口速度稳定段速度标准差由0.93降低到0.17,降低了82%,入口速度均匀性显著增加,使得流延膜受力均匀,有效避免了薄膜受力不均而造成的膜变形。

表1 优化前后结果对比

4 结论

(1)对现有流延膜机负压风刀系统内部流场进行仿真分析发现:第一负压腔室内用于均匀气流的承接板和阻风板,其均匀气流的效果不佳,反而阻碍了气流的快速排出,致使腔室内产生漩涡,入口速度均匀性较差,不利于薄膜受力的均匀性。

(2)对第一负压腔室内进行结构优化,首先以去掉阻风板作为初始优化方案,仿真分析结果显示效果良好,相比原结构,风量质量流量增大15.2%,入口速度均匀性提升了57%。

(3)为了进一步改善第一负压腔室内的流动特性,对承接板和负压腔室顶板进行结构优化,仿真分析结果显示,风量质量流量较原结构增大了28.3%,入口速度均匀性提升了82%。