基于DenseNet算法的一维桁架数字化装配控制系统仿真及优化

2022-09-19白岩王月

白岩,,王月

(1.北华大学机械工程学院,吉林吉林 132021;2.公州大学电气电子控制工程学部,韩国天安 03187)

0 前言

空间桁架结构在轨构建的过程具有结构复杂、挠性大等特点,因此空间桁架在轨构建的机械机构设计及控制策略成为在轨构建研究的重点内容。本文作者结合实际航天科研项目,通过仿真技术和机器学习技术,从虚拟和物理层面构建了一维桁架在轨建造物理样机;通过样机的机械结构和控制系统的优化设计,成功地解决了一维桁架在轨建造精确定位难及桁架工位拓展控制精度低的技术难题;利用机器学习算法分析桁架构建的素材数据,提高系统的控制精度和素材表面故障率的识别度。

1 桁架数字化装配系统机械结构设计

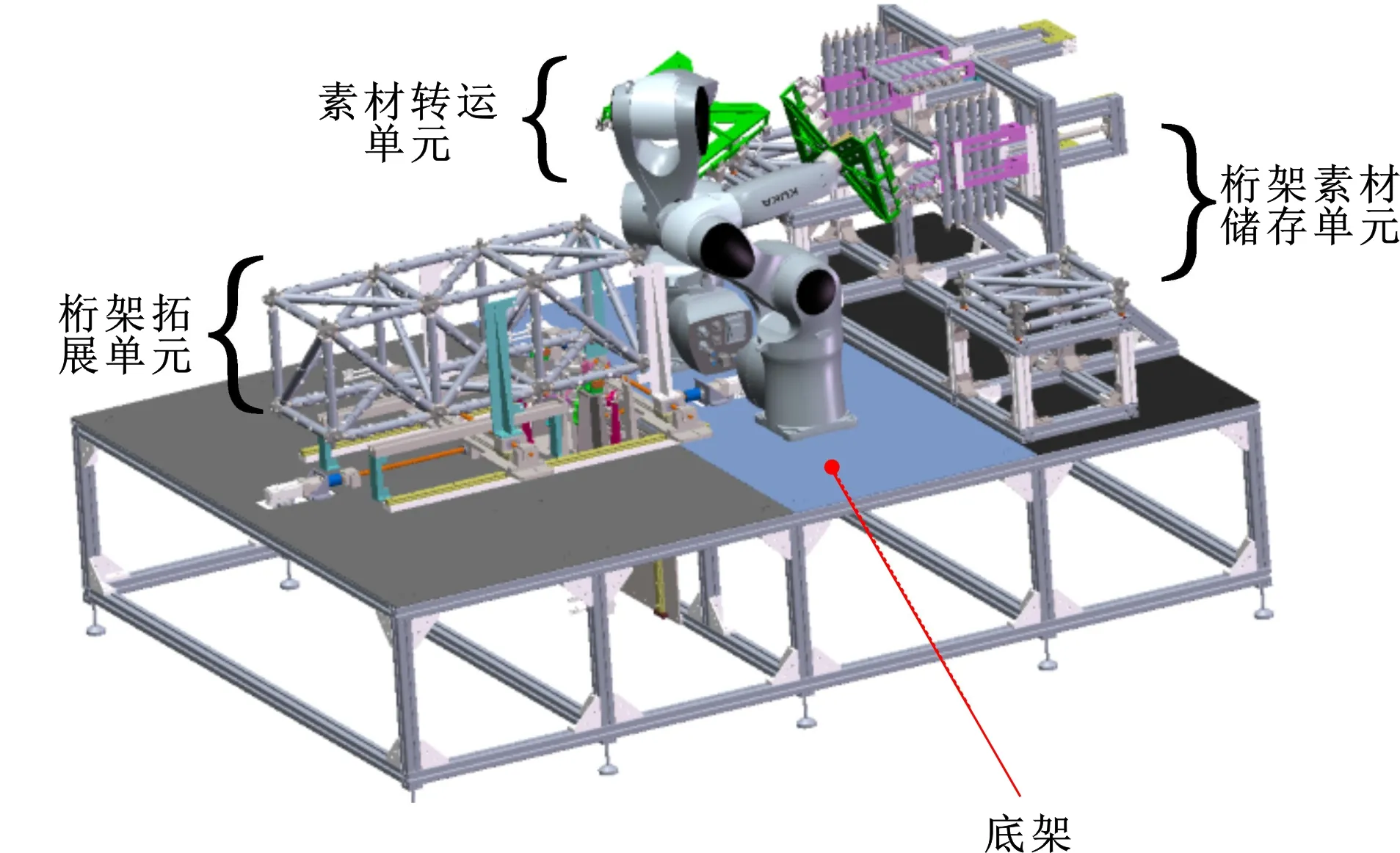

一维桁架数字化装配控制系统包括桁架素材储存单元、素材转运单元和桁架拓展单元。整体结构如图1所示。

图1 物理样机整体结构

1.1 桁架系统拓展单元结构设计

一维桁架结构主体是由12根斜交连杆、12根正交连杆、4个方形截面组合构成的长方体。方形截面4个顶点球节设计9个定位孔,正交连杆与斜交连杆两端部分与卡榫头采用螺纹连接,卡榫头插入定位孔内以保证桁架整体稳定性和精确尺寸设计。

1.2 素材储存单元结构设计

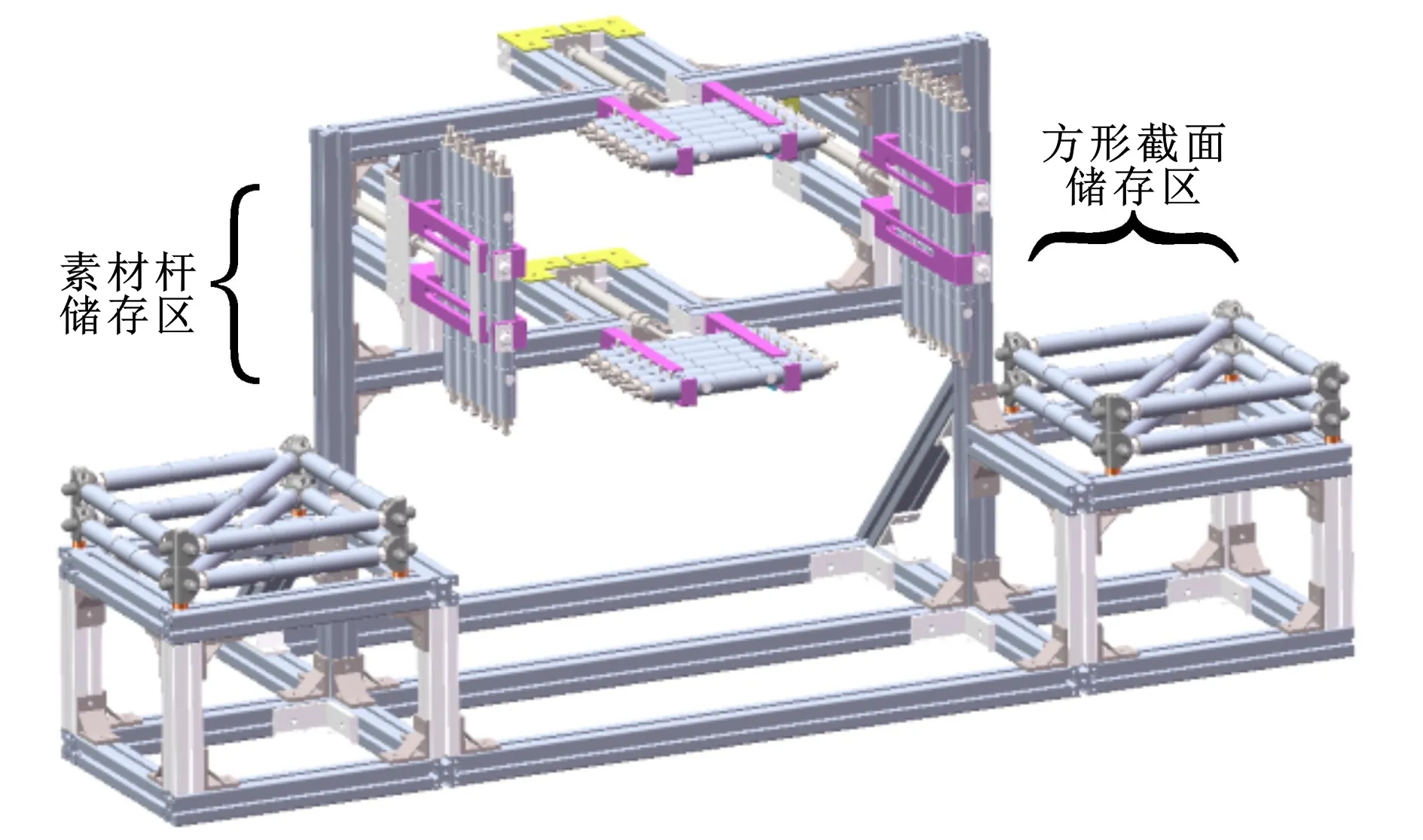

桁架素材储存装置主要实现对素材杆的推进及固定作用,如图2所示。

图2 素材储存单元

1.3 桁架转运单元结构设计

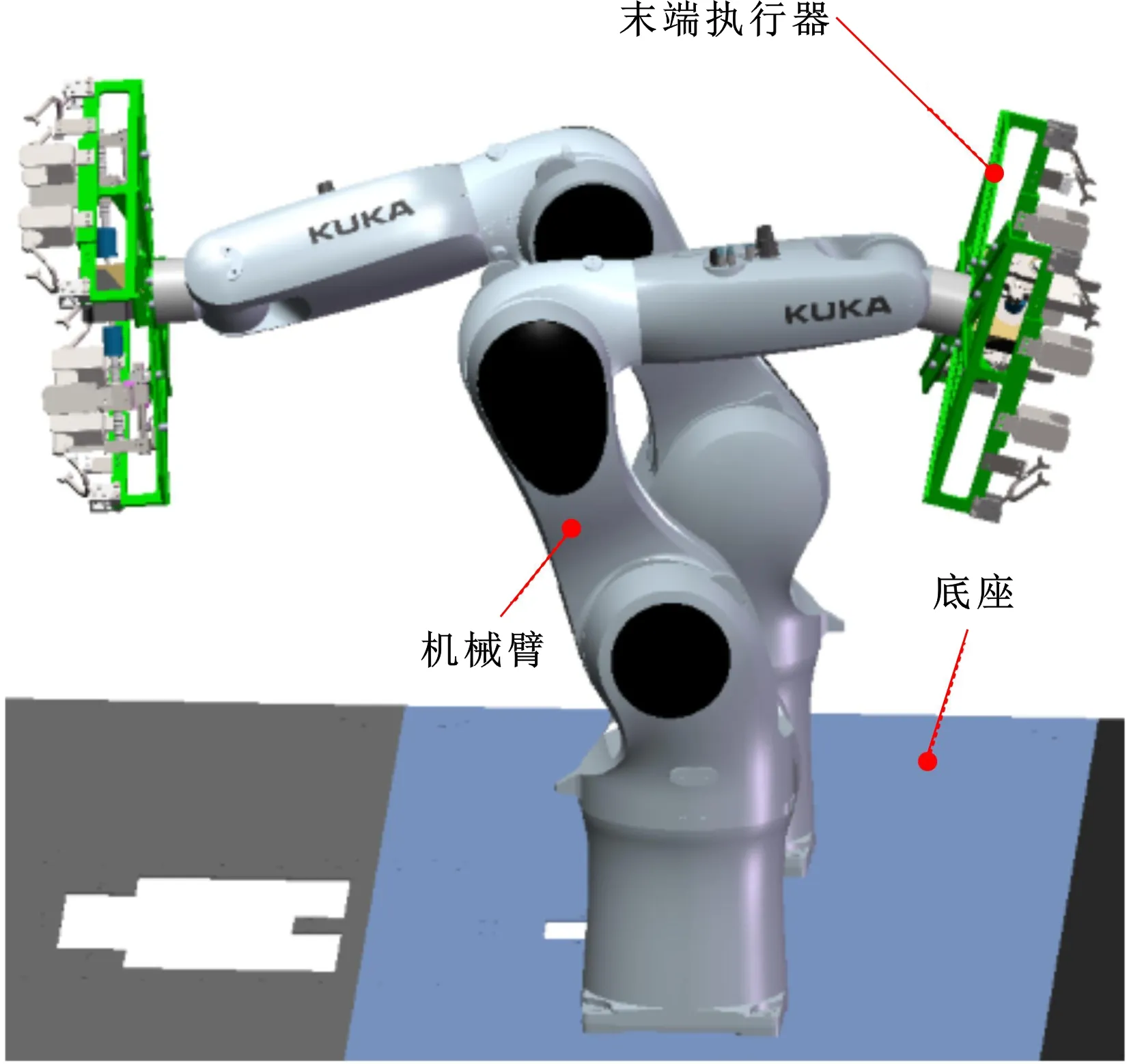

素材转运单元主要由机械臂和末端执行器两部分组成,如图3所示。素材转运单元具有抓取正交连杆和斜交连杆,转运和部分一维桁架装配的功能。

图3 素材转运单元

1.4 末端执行器单元结构设计

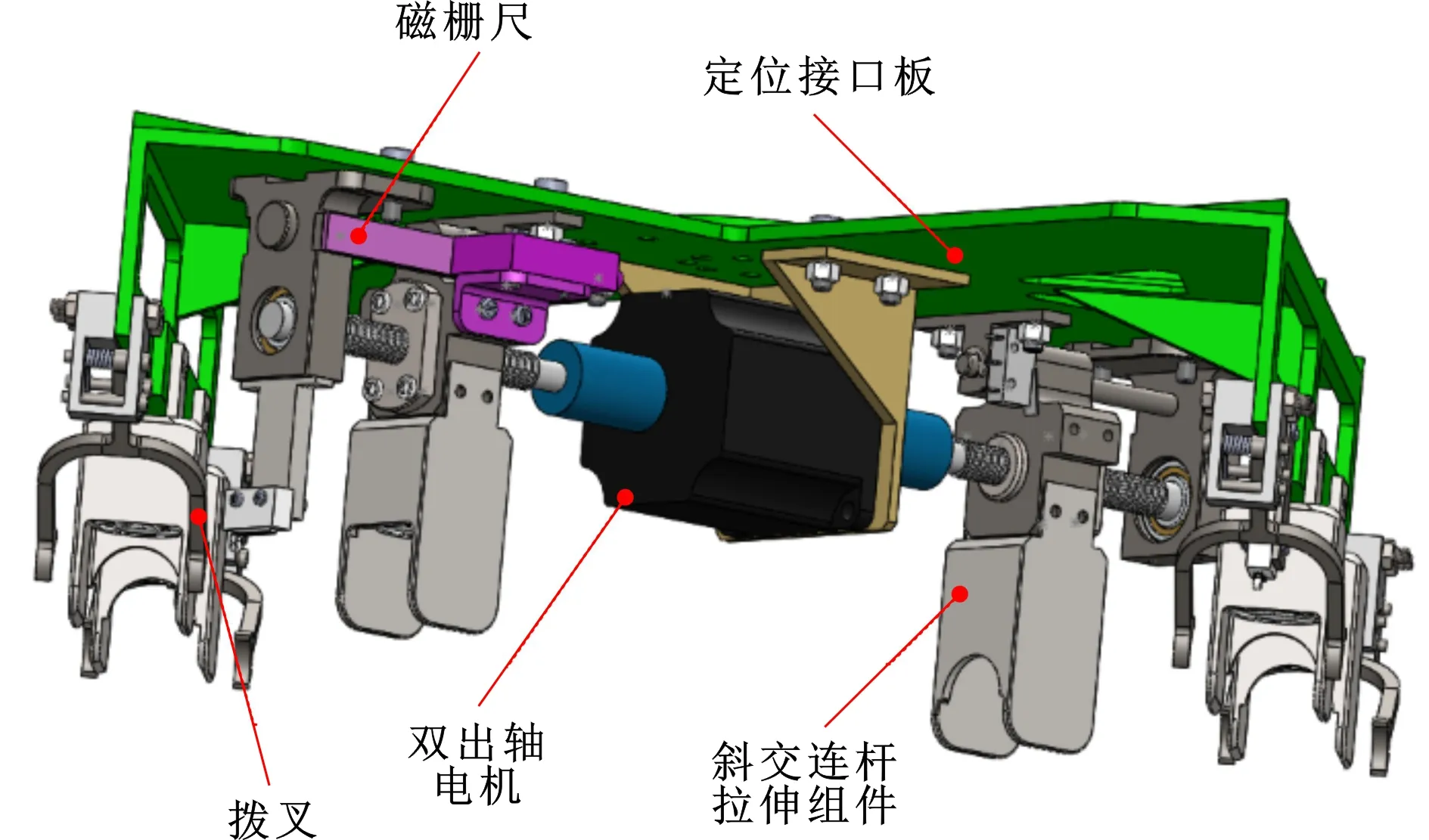

末端执行器由接口板、电磁夹爪、拨叉机构和斜交连杆拉伸机构组成,如图4所示。

图4 末端执行器

电磁夹爪通过定位凸台与杆上定位凹槽相结合实现夹爪电磁铁吸附点与杆上电磁铁吸附点精确对位吸合,抓取正交连杆和斜交连杆。高强度的定位凸台可拉伸斜交连杆使杆两端卡榫头与定位球节实现精确连接。电磁铁吸附表面平整、功耗低、升温低、断电后无剩磁。

1.5 末端执行器受力分析

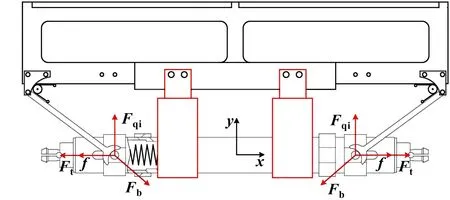

末端执行器在抓握正交连杆时会受到拨叉的反作用力。末端执行器上的拨叉与正交连杆的定位销接触后,由于末端执行器不断在轴方向推进,导致拨叉角度和弹簧压缩量不断变化,所以单个拨叉受到的力也在不断变化。末端执行器完全抓握时受力分析如图5所示。

图5 末端执行器完全抓握受力分析

(1)

(2)

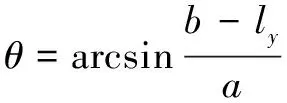

式中:为弹簧弹力;为弹簧弹力和摩擦力的合力;为拨叉长度;为正交连杆与末端执行器刚接触时末端执行器接口板与正交连杆轴心距离;为定位销圆心与末端执行器拨叉转动中心距离;为末端执行器推进量;为弹簧压缩量;为拨叉角度。

联立解得:

求出弹簧压缩量,可根据胡克定律列出弹簧弹力公式(3):

=×

(3)

所以,单个拨叉在方向的受力b为

b=×sin

(4)

在末端执行器抓握正交连杆时,共有4个拨叉与正交连杆接触,根据牛顿第二定律可以列出末端执行器受力平衡方程:

=4×b

(5)

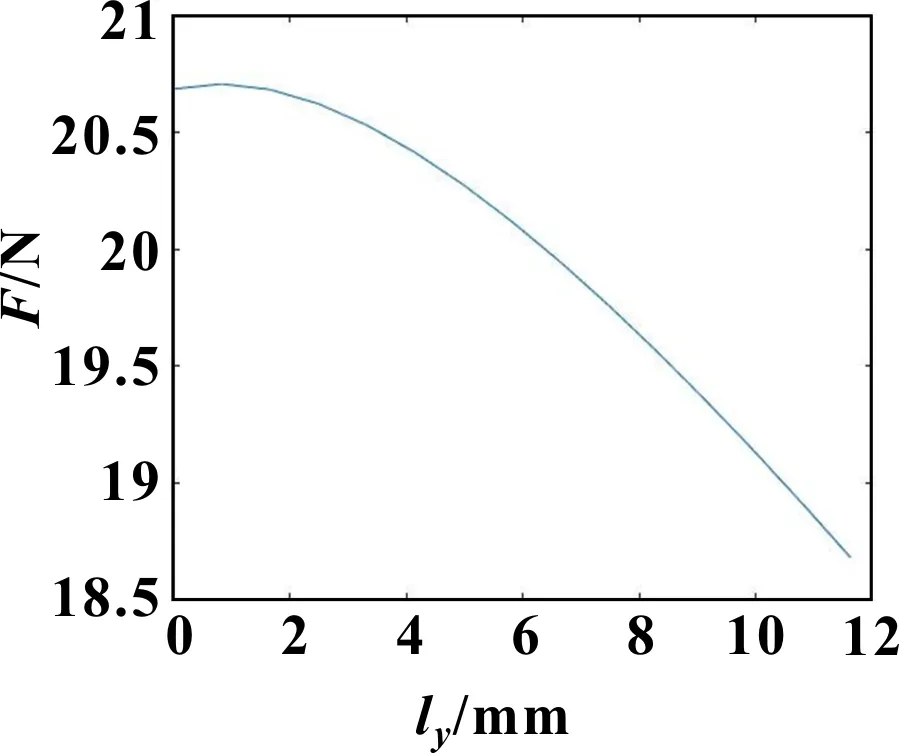

末端执行器总受力与推进量的函数图像如图6所示。

图6 末端执行器总受力F与ly的关系

1.6 桁架工位拓展单元结构设计

一维桁架在轨建造桁架拓展单元针对多个方形单元体的在轨精确组合对接,主要由方形截面装配机构、杆件装配机构、桁架工位拓展转换机构组成,用于多个方形桁架单元体的精确对接、组合拓展。整体装置如图7所示。

图7 桁架拓展单元整体

2 桁架数字化装配系统控制系统设计及优化

2.1 Grafcet算法在控制系统中的应用

所提控制系统由1套三菱Q系列PLC、6套日本A5伺服系统、2台库卡机器人、工业相机、图像传感器、位置传感器、AGV、1套数控加工中心等设备组成。根据控制要求,整个一维桁架数字化装配控制系统时序过程如表1所示。根据表1设计Grafcet算法如图8所示。

表1 系统时序过程

图8 Grafcet算法

2.2 机器学习的应用

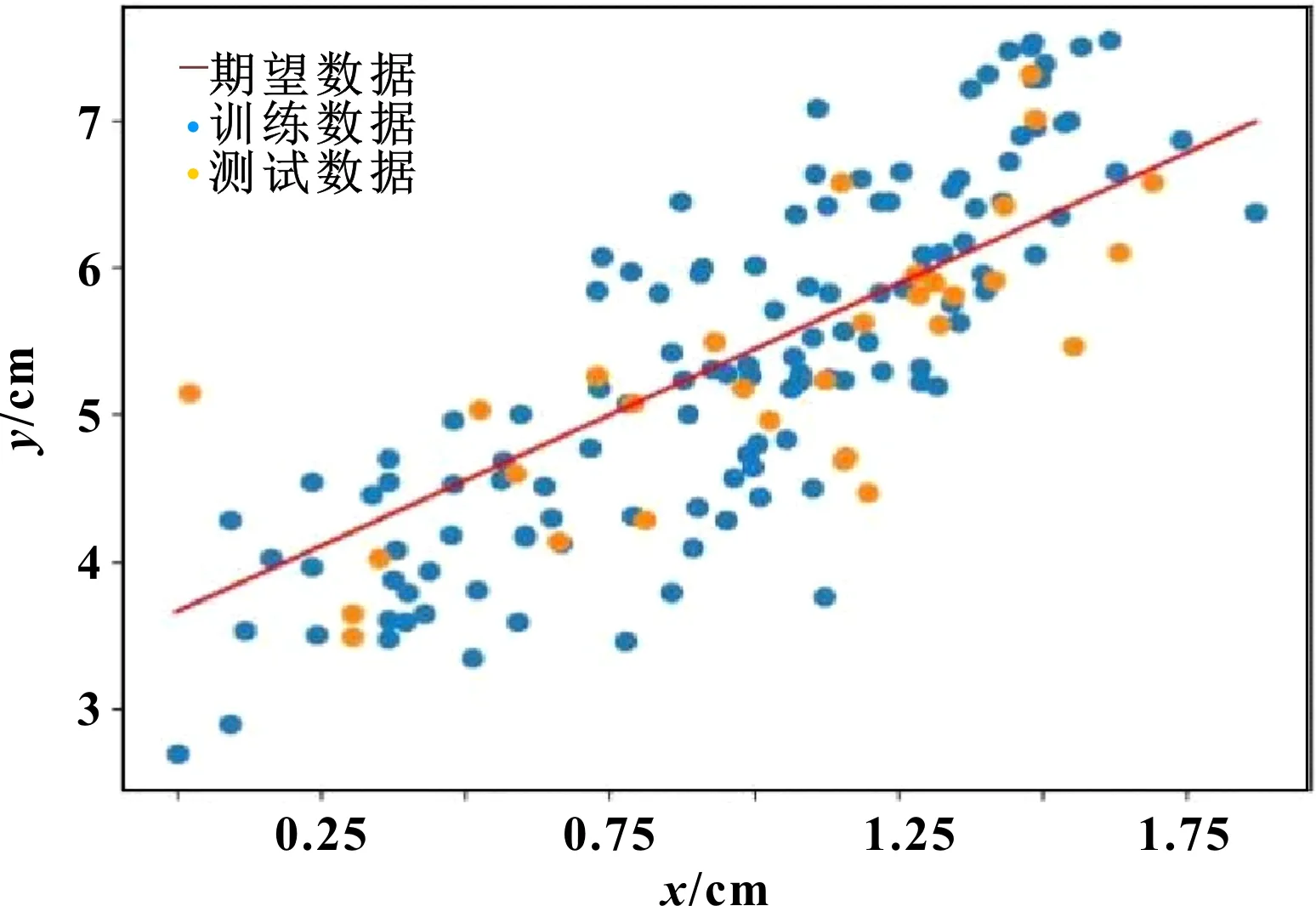

本文作者仿真大量应用来自物理传感器的历史数据,并对这些数据进行特征点提取和分析。

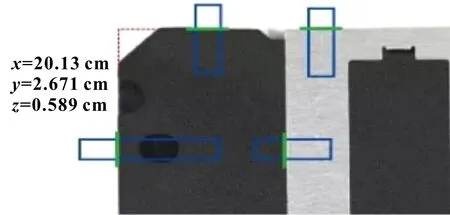

由在末端执行器上安装的图像传感器进行边缘检测,获取测算位置、宽度、长度、角度、孔距等信息。通过图像内明亮部位与阴暗部分的边缘计算各投影线的平均浓度,再根据投影波形进行微分处理。为使边缘达到稳定状态,进行调整以使微分绝对值达到100%,使得在照度经常发生变化的一维桁架装配线上也可以稳定地检测出边缘信息。末端执行器抓取连杆过程的解耦性实验验证过程如图9所示。检测过程如图10所示。采用ECLIPSE软件对关键点和信息进行特征提取,对素材信息进行机器训练,提取效果如图11所示。

图9 末端执行器抓取连杆过程的解耦性实验验证

图10 素材边缘点信息提取

图11 机器学习在桁架系统中的训练效果

2.3 DenseNet算法应用

DenseNet核心思想是建立不同层之间的连接,充分利用feature,减轻梯度消失问题,加强feature的传递,如[,,…,-1]表示将0到-1层的卷积层的输出做级联。concatenation是做通道的合并。

根据多种模型的测试,发现利用DenseNet算法,深度在20层左右的神经网络模型在检测素材表面缺陷的测试中效果最好。

文中项目所制作的数据集图像约为1 400张,故障分为四类,分别为擦花、漏底、无孔、碰凹。

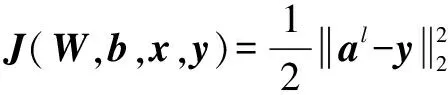

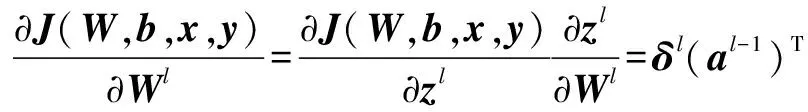

卷积神经网络数学结构表达如下:

为第层神经元的输出;为第层神经元的输入;为从-1层mapping到层的权值矩阵;为与上面参数对应的偏移;为训练数据的输入;为训练数据正确的标签。

损失函数为

(6)

输出为

=()=(-1*+)

(7)

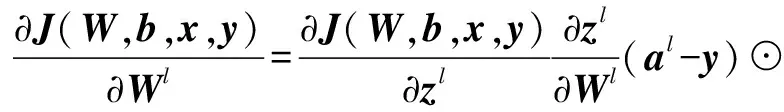

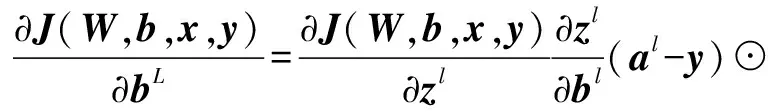

把式(2)代入式(1)再求梯度

′()(-1)

(8)

′()

(9)

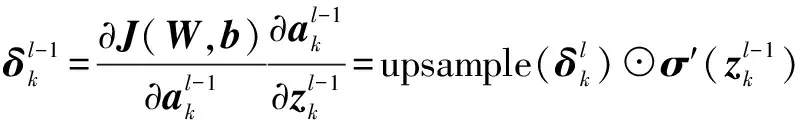

根据公式(3)和公式(4)的特征提取公共部分并简写得到公式(10)和公式(11)。

(10)

(11)

(12)

根据公式(12)即可求卷积层梯度。

最后一步求池化层梯度,如公式(13)所示:

(13)

根据公式编写代码,进行训练和分析,可有效识别4种故障特征,与关键点检测合理配合可达到最优检测和控制效果。主程序部分代码如图12所示。

图12 主程序部分代码

3 结论

本文作者应用 ECLIPSE软件,实现素材关键点提取、机器训练及程序编制,并对整个一维桁架数字化装配控制系统进行全局优化。得到如下结论:

利用DenseNet算法可以很好地识别检测素材的表面故障,深度在20层左右的神经网络模型在检测素材表面缺陷的测试中效果最好。

机器学习的应用有效地提高了一维桁架数字化装配控制系统的控制精度和故障识别率,可为我国宇航制造企业以及智能制造产品数字化生产线的建设提供参考。