滑轮补偿装置偏磨及补偿绳脱槽现象原因分析与改善措施

2022-09-18白玉发

白玉发

(中国铁路青藏集团有限公司 供电部,青海 西宁 810000)

0 引言

接触网滑轮补偿装置主要由定滑轮、动滑轮、补偿绳、坠砣串等部分组成,装置通过坠砣串的重力作用,使线索沿线路方向在温度变化的影响下伸长或缩短,保证接触悬挂的张力恒定不变[1-4]。目前,滑轮补偿装置在车速250 km/h及以下电气化铁路接触网下锚中应用广泛。在线路运营过程中,存在定滑轮与补偿绳之间的偏磨现象,严重时将损伤补偿绳造成脱槽。若滑轮补偿装置卡滞,线索张力得不到有效补偿,则可能发生断线事故,影响铁路安全运营。

1 滑轮补偿装置发生偏磨脱槽的原因分析

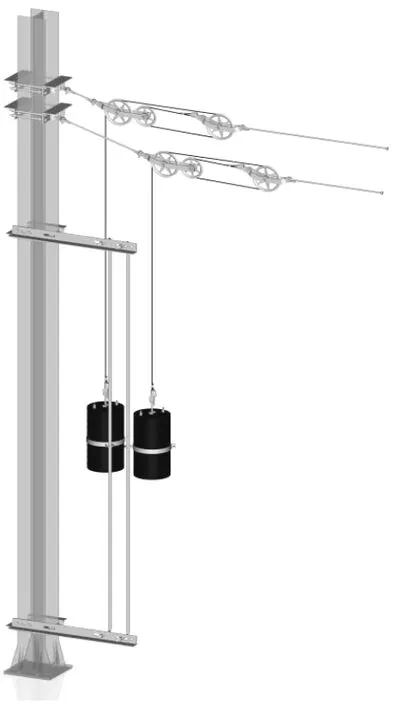

滑轮补偿装置的安装示意图如图1所示,滑轮补偿装置发生偏磨、脱槽的原因主要有以下几点[5-8]:

图1 滑轮补偿装置安装示意图

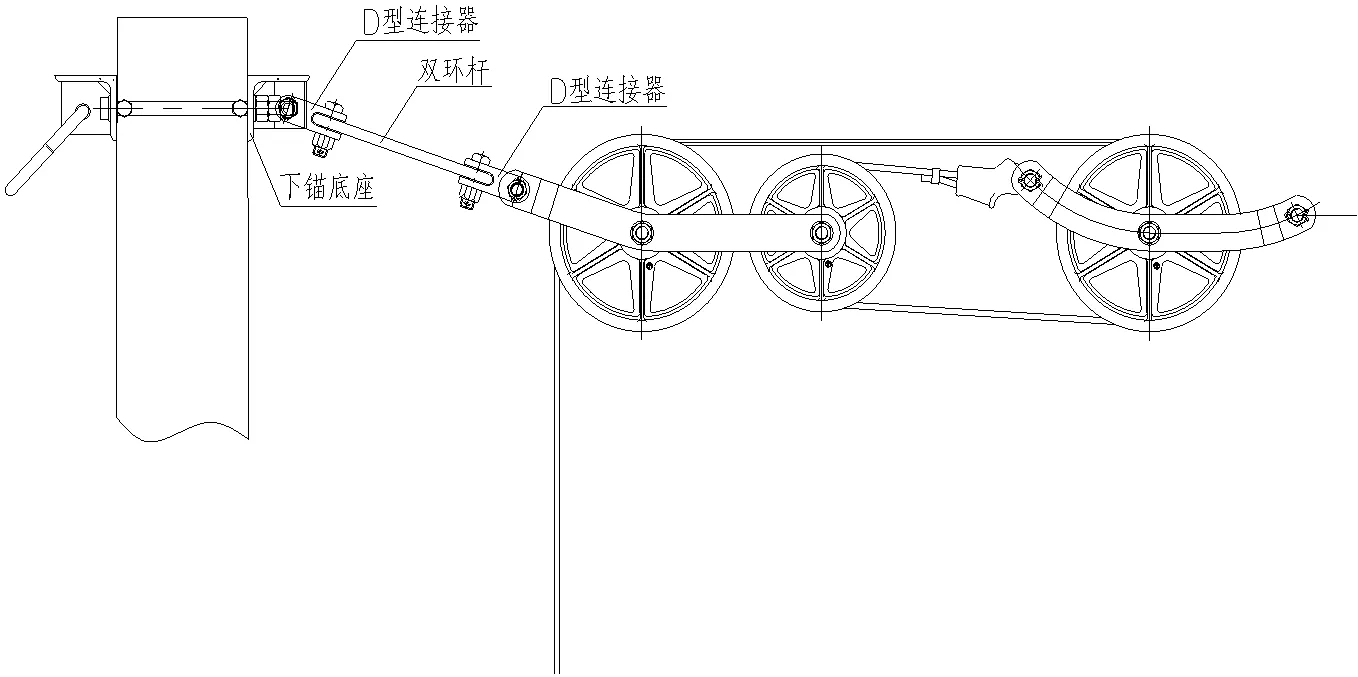

(1)滑轮补偿装置与下锚底座采用D型连接器、双环杆多部件连接方式,连接间隙较大,在受力状态下,存在部件间相互扭转的情况,并将扭转叠加传递到定滑轮处,组件间扭转时相互牵连限位,其连接处转动不灵活,使定滑轮因下锚偏角和安装误差等原因,导致铅垂调整量不足,定滑轮与补偿绳不在同一铅垂面,从而引起补偿绳偏磨轮缘现象。滑轮补偿装置连接方式如图2所示。

图2 既有滑轮补偿装置连接方式

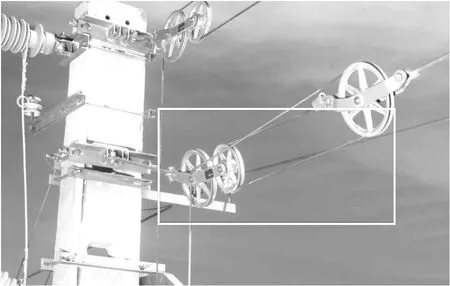

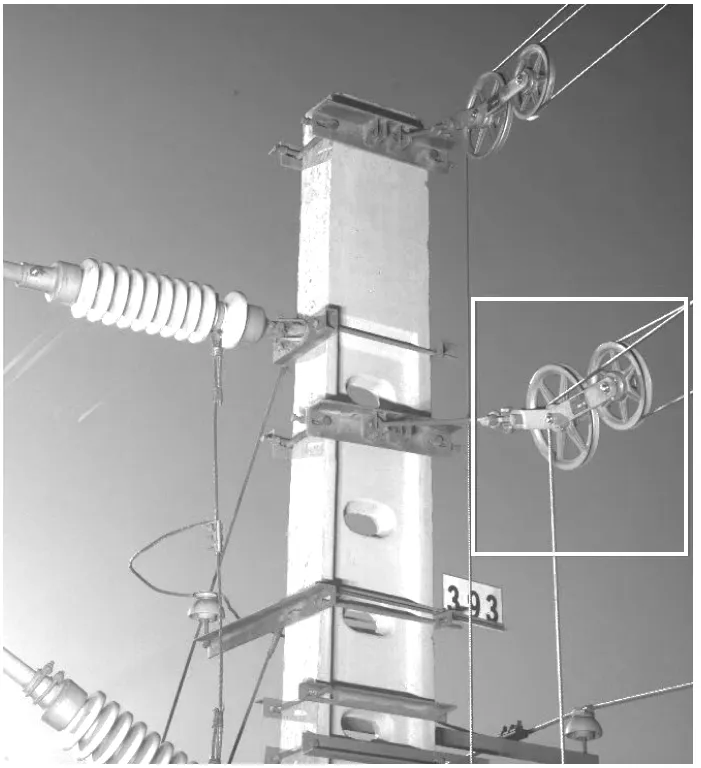

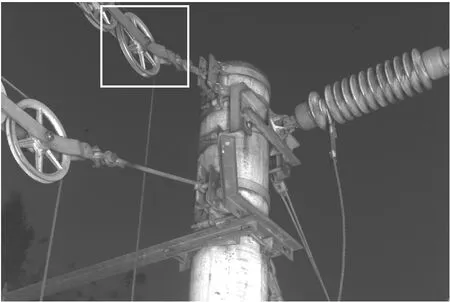

(2)滑轮补偿装置中定滑轮时常发生偏磨,长期偏磨会产生轮边缘变薄或锋利,容易切断补偿绳或轮缘磨破造成补偿绳脱槽,卡在轮轴与边框中间,导致装置卡滞,使坠砣串无法升降。滑轮补偿装置脱槽现场情况如图3所示,滑轮补偿绳脱槽现象如图4所示。

图3 滑轮补偿装置脱槽

图4 滑轮补偿绳脱槽

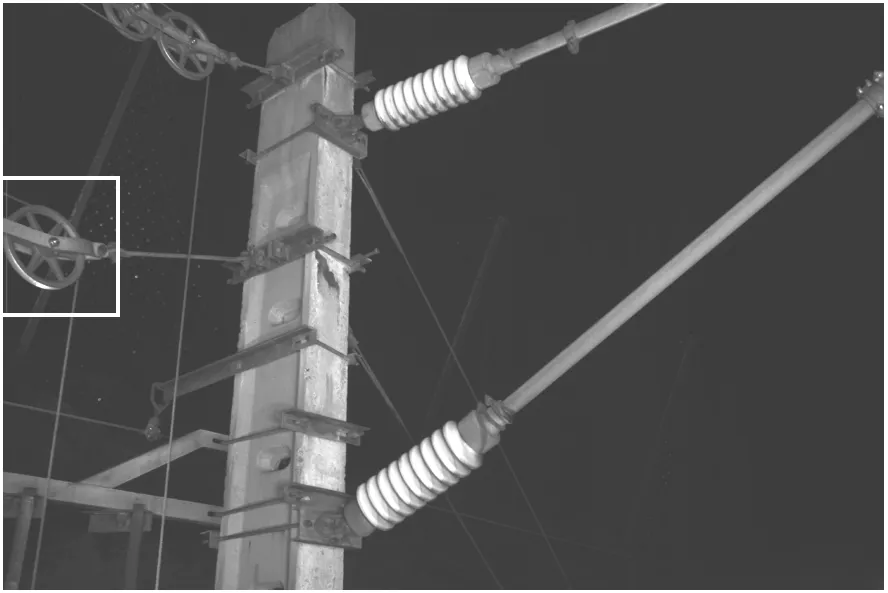

(3)施工时下锚角钢安装时紧固不到位,安装不水平,导致定滑轮不铅垂;或在长期振动作用下,连接件受力面扭转造成定滑轮偏斜,定滑轮偏斜现象如图5、6所示。

图5 定滑轮偏斜现象1

图6 定滑轮偏斜现象2

2 滑轮补偿装置防偏磨、防脱槽措施

通过以上原因分析可知:要避免滑轮补偿装置发生补偿绳偏磨,滑轮下锚补偿装置安装完成后,需保证定滑轮轮体铅垂,且动滑轮、定滑轮中心面在同一铅垂面;同时,在滑轮组使用过程中出现轻微偏转后,需设防脱槽结构防止补偿绳脱出轮槽,避免补偿绳卡在轮轴与边框之间,保证坠砣串能正常升降,补偿功能正常。由此,现提出以下几点改善措施:

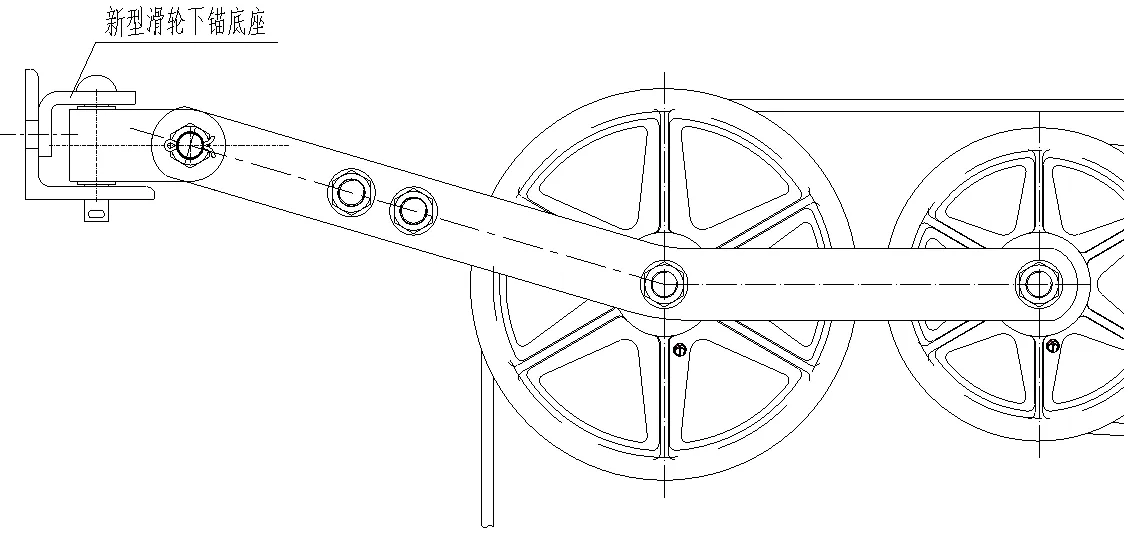

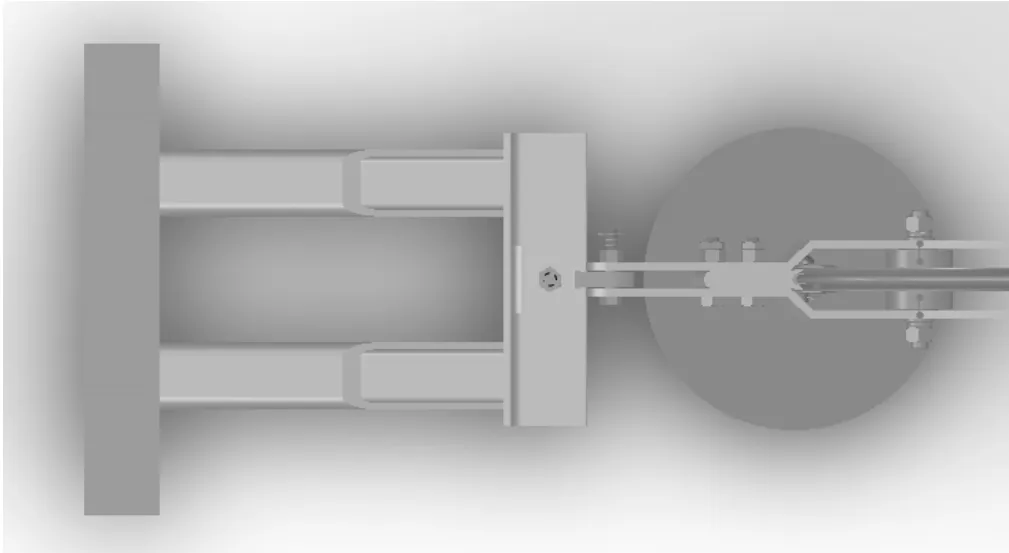

(1)优化连接结构:采用新型滑轮下锚底座,新型滑轮下锚底座由等边角钢和L型连板焊接组成,旋转单耳通过螺栓销与其相连,用此下锚底座连接滑轮组能够实现水平方向自由旋转。优化滑轮补偿装置和下锚柱之间的连接方式,减少连接组件,在安装限界不变的情况下,加长滑轮连板框架,同时将接触线处滑轮下锚底座增加避让结构,防止承力索滑轮组补偿绳与接触线滑轮组磨耗。另外,将底座与框架连板直接相连,实现滑轮补偿装置绕底座连接轴的自由转动。结构示意图如图7、图8、图9所示。

图7 新型滑轮下锚底座连接方式

图8 接触线用滑轮底座避让结构

(2)增设防脱槽结构:防止极端情况下补偿绳从轮槽中脱出。改进前、后滑轮补偿装置对比如图10所示。

图10 改进前、后滑轮补偿装置对比

(3)规范安装:采用水平尺对滑轮下锚底座进行规范细致的安装,使其达到水平状态,按规范施加紧固力矩,使螺栓与支柱保持密贴,保证安装状态完全符合规范要求,防止因底座偏斜造成补偿绳偏磨故障。

3 改进效果验证

针对上述改进后的滑轮补偿装置样件模拟现场试验,经20 000次疲劳试验后,滑轮补偿装置轮槽磨损正常,未出现补偿绳偏磨、脱槽现象。测试装置及测试结果如图11、图12所示。可以看到,文中所提方案可以有效改善补偿绳的偏磨、脱槽现象。然而,在实际中有可能遇到更复杂的环境,比如各种大风天气、地震等。因此,还需进行大量的现场实验,证明文中所提方案的有效性。

图11 疲劳试验

图12 轮槽磨损情况

4 结语

该文通过总结分析造成滑轮补偿装置偏磨和脱槽的相关原因,提出了相应的改善措施,以减少接触网的故障率,保证机车的正常稳定运行。在改善措施中,不仅对滑轮下锚底座和滑轮补偿装置的连接方式和结构进行了优化,同时还增设了防脱槽结构,这样能够有效减少由补偿绳偏磨定滑轮及补偿绳脱槽所导致的滑轮卡滞故障情况发生。大量的疲劳试验结果验证了所提改进措施的有效性,具有较大的工程应用价值。