石油管外螺纹顶径及椭圆度的优化测量方法*

2022-09-18白小亮余志张田云李旭刘钊薛凯李群

白小亮,余志,张田云,李旭,刘钊,薛凯,李群

(1.中国石油集团工程材料研究院有限公司,陕西 西安 710077;2.宝鸡石油机械有限责任公司,陕西 宝鸡 721000;3.宝鸡石油钢管有限责任公司,陕西 西安 721008;4.长庆油田分公司物资供应处,陕西 西安 710021;5.西安泰锐精密机械科技有限公司,陕西 西安 710300)

在石油管成型过程中,由于带钢在轧制过程中尺寸精度控制较差,产生了“月牙弯”,导致了成型缝不稳定,形成错边(或开缝)。为了尽可能消除错边,就必须不断地微调成型角来保证合适的成型缝,这就会引起管径的波动,同时形成了管体椭圆度[1]。因此实际的石油管不是理想的圆管,总存在着几何缺陷,需要考虑分析石油管在不同椭圆度中的各种情况[2],包括检测螺纹接头的各项参数。

外螺纹顶径及椭圆度是石油管螺纹参数测量中非常重要的一项,美国石油学会发布的API Spec 5B—2017《套管、油管和管线管螺纹加工、测量和检验》增加了螺纹平均顶径及椭圆度的公差要求[3],标准中规定平均顶径是指特定平面测量所得的顶径最大值和最小值的算术平均值,也就是说对石油管螺纹参数进行测量时,需要找到规定截面上螺纹的最大和最小顶径。目前的石油管外螺纹最大和最小顶径测量是通过人工操作仪器连续旋转180°以上去寻找测量过程中的最大值和最小值,由于操作者的经验不一,有时候需要操作多次才能找到外螺纹的最大顶径和最小顶径,整个测量过程用时较长。

目前一般采用三针法、垂直投影法和显微镜影像法测量外螺纹中径[4]。然而三针法不能直接读取中径,需要经过复杂的计算,并且还需操作者同时调整三根测量针的位置,操作不便,很可能因为操作习惯不同导致测量结果不同,误差较大[5]。文献[6]以设计非接触式的、高效的、满足API螺纹标准要求的外螺纹全参数自动测量系统为研究目标,提出了一种新的基于机器视觉的螺纹测量方法。文献[7]综合应用电感测量技术、无线传输技术、物联网技术、大数据、质量数据统计与应用分析等前沿技术,提出一套集产品检测方案、生产测量、质量控制一体化的石油管数字化检测系统。

1 优化测量的设计思路及数学原理

在文献[4-7]基础上提出一种石油管外螺纹顶径及椭圆度的优化检测方法[8],利用测量值(测量截面上少数几个点)加优化算法逼近测量截面的最大顶径值和最小顶径值。为达到上述目的,设计出一种外螺纹顶径测量仪,如图1所示。外螺纹顶径测量仪测头宽度为15.875 mm(0.625 in),接触牙数为2~3牙,保证接触稳定性同时不影响测量。

图1 外螺纹顶径测量仪示意

测头采用触发式测头,测量时测头与螺纹测量点接触,触发力克服弹簧预紧力后,测头出现微量偏移。触点副中至少有一对脱开,使原本构成的串联电路出现断路进而产生触发信号。仪器接收到触发信号后,系统锁存进坐标数据,结束采集[9]。

角度测量仪采用霍尔角度传感器,霍尔角度传感器背面放置一块永久磁体,当用铁磁材料制成的齿轮从电路附近转过时,霍尔角度传感器产生电压,电压大小随齿轮圆周上齿的位置的不同而发生改变,用这种方式制成的传感器具有极优的性能。

将石油管截面可看成椭圆,那么外螺纹平均顶径测量可转换为测量椭圆最大径a和最小径b。

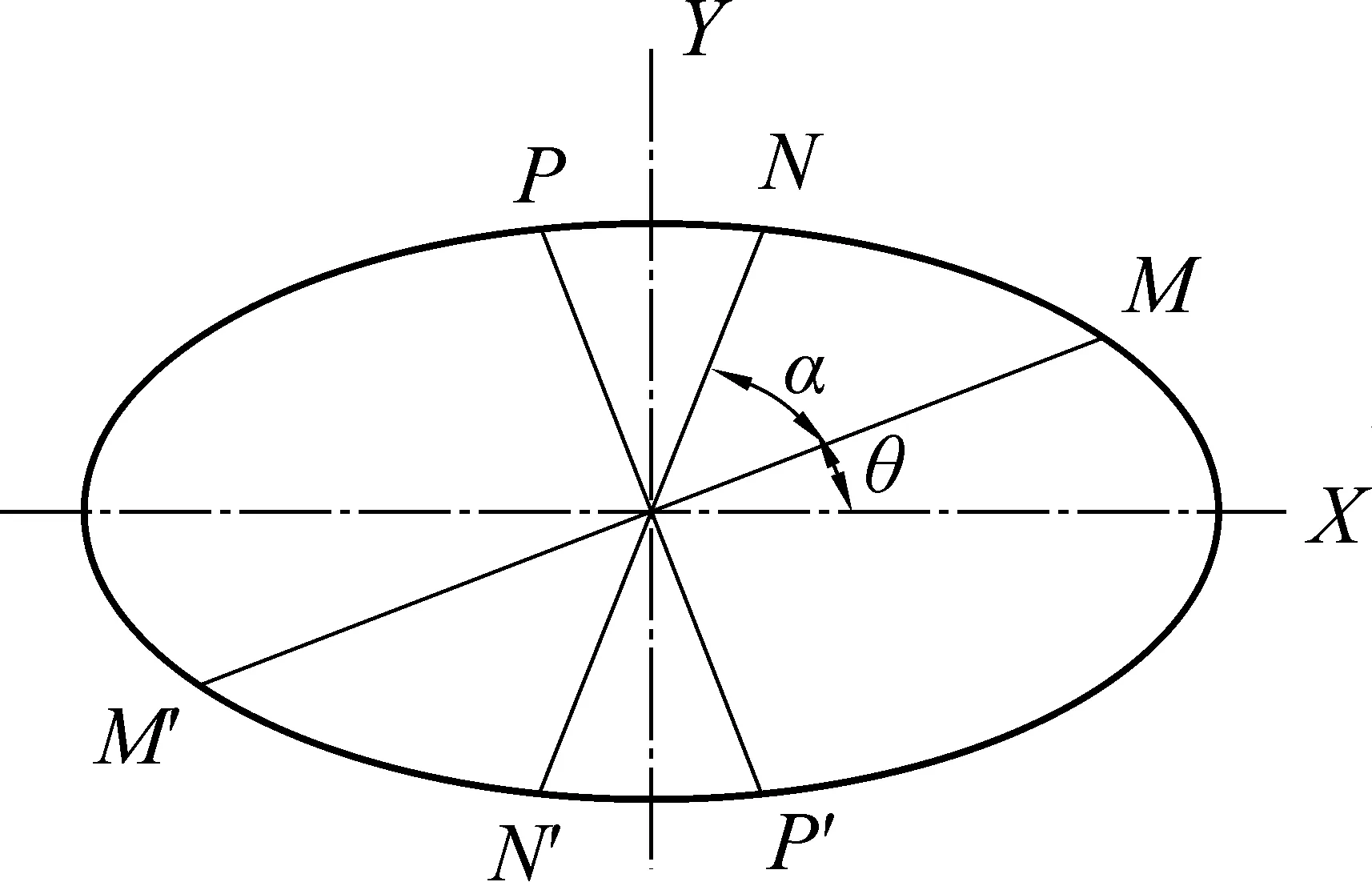

先测量椭圆任意径MM′,得到MM′=m,再逆时针方向转α角,测得NN′=n,再按照M的起始位置逆时针转动90°测得PP′=p,PP′⊥MM′。外螺纹顶径测量数学原理如图2所示。

图2 外螺纹顶径测量数学原理

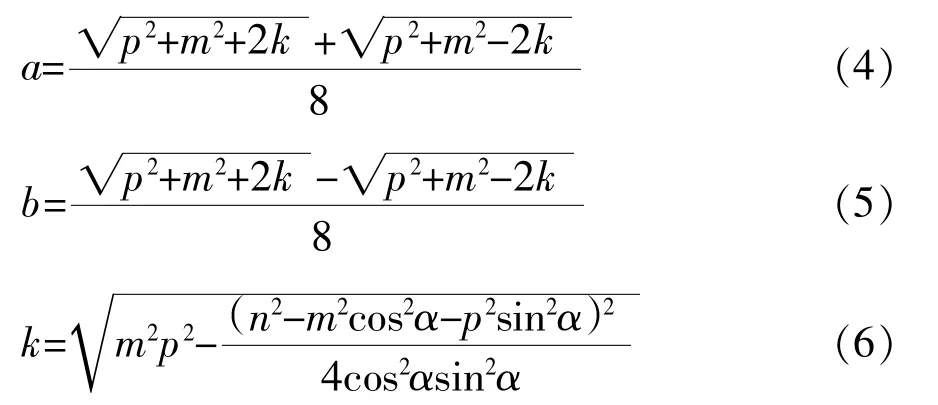

设椭圆上点的坐标方程:X=acosθ,Y=bsinθ;设MM′的倾角为θ,则NN′倾角为θ+α,PP′倾角为θ+90°,带入椭圆方程可得:

式中m,n,p——第一、二、三次测量的待测石油管外螺纹顶径,mm;

α——第二次测量转动的角度,(°)。

3个方程解3个未知数,经过计算得到a,b:

进一步可令α=45°,则测量方法简化为:对石油管外螺纹顶径在任意一个方向上进行测量后,逆时针或顺时针转动45°后进行第二次测量,然后再逆时针或顺时针(转动顺序与前步骤一致)转动45°进行第三次测量,记录3次测量值分别为m,n,p。

2 应用实例

以一组实测数据为例,对40组外径为273.05 mm的偏梯形套管外螺纹进行顶径测量,采用米字测量法及六点测量法,测量位置如图3所示。

图3 米字测量法和六点测量法

用米字测量法将外螺纹位置1、位置2、位置3、位置4的顶径测出后,比较得到4个值中的最大、最小顶径偏差,计算出平均顶径偏差,然后与全圆周测量得到的外螺纹平均顶径偏差进行比较,两者差值在±0.025 4 mm之内的为30组。

用六点测量法将位置1、位置2、位置3、位置4、位置5、位置6的顶径测出后,比较得到6个值中的外螺纹最大、最小顶径偏差,计算出外螺纹平均顶径偏差,然后与全圆周测量得到的外螺纹平均顶径偏差进行比较,两者差值在±0.025 4 mm之内的为35组。

优化测量法是将米字测量的位置1、位置2、位置3(3个点的位置与这里介绍的测量方法中的测量位置正好一致)的顶径数据,通过介绍的计算方法计算出外螺纹平均顶径偏差,与全圆周测量得到的外螺纹平均顶径偏差进行比较,两者差值在±0.025 4 mm之内的为36组。

米字测量法、六点测量法、优化测量法得到的平均顶径偏差与全圆周测量法得到的平均顶径偏差比对如图4所示。优化测量后的效率及精度见表1。

图4 不同测量方法之间平均顶径偏差测量数据对比

表1 优化测量后的效率及精度

3 结语

外螺纹接头顶径测量对石油管制造企业而言,通常是100%检验,属于高频测量。因此该参数的检验流程、算法的优化非常重要,这里提出了一种石油管外螺纹顶径的优化测量方法,建立了顶径测量几何模型,介绍了优化测量方法并推导出特定计算公式,仅3次测量即可逼近测量截面的最大顶径值和最小顶径值。最后通过实例与米字测量法、六点测量法、全圆周测量法比对,该优化测量法在保证测量精度的情况下提升了测量效率,在石油管制造现场检测中可推广使用,应用前景广阔。