钢铁企业热电系统多能流网络多工况优化调度

2022-09-17张红日

姚 林,张 岩 ,吕 政,张红日

(1.中国铝业集团有限公司,北京 100082;2.鞍钢集团北京研究院有限公司,北京 102200;3.大连理工大学控制科学与工程学院,辽宁大连 116024)

1 引言

钢铁工业是我国重要的基础工业,也是耗能大户.据统计,我国钢铁行业总耗能约占全国总耗能量的14%[1],远高于世界平均水平,能源利用效率较低.此外,钢铁行业是世界各国关注的重点碳排放行业.从全球范围看,钢铁行业每年直接排放26亿吨二氧化碳,占全球能源系统排放总量的7%,超过了所有公路货运的排放量.中国此前提出,力争于2030年前二氧化碳排放达到峰值、2060 年前实现碳中和[2].钢铁行业今后重点要在品种质量、低碳、绿色智能化方面加大投资,提高钢铁企业能源利用效率、节约资源,实现转型升级、低碳发展[3].

钢铁企业热电系统的能源消耗量约占钢铁能源总量的60%,主要能源包括副产煤气、蒸汽和电力.这3种能源之间相互关联、相互耦合,并且产耗量随生产计划以及主工序设备运行状态的改变动态变化,增加了热电系统的优化调度难度[4].通常情况下,钢铁企业通过过剩供应、调节放散来满足工艺稳定的用气需求,缓冲能力不够,损失较大[5].同时,对燃气的调配还停留在保安、保稳的层面,不能充分发挥高品位燃气的优势[6].因此,对燃气伴生品“资源化”、燃气副产品的高利用率成为钢铁联合企业降本增效的追求目标[7].综上所述,利用数学模型对钢铁企业热电系统的副产煤气、蒸汽、电力进行合理的分配,在满足企业生产需求和保证设备安全稳定运行的前提下,提高钢铁企业热电系统的经济性和能源利用效率,降低副产煤气的放散,回收废弃物,提升钢铁企业经济效益,对钢铁企业的可持续发展、节能降耗具有重要的意义.

近年来,众多学者对钢铁企业热电系统优化调度进行了研究.文献[8]以煤气柜的柜位安全为目标,引入相应惩罚函数建立了混合整数线性规划模型.文献[9]针对钢铁企业热电系统副产煤气消耗量建立了多周期动态混合整数线性规划模型,实现了最小化全局成本的目标.文献[10]利用基于遗传算法和混沌理论的数学规划模型,提高了煤气管网的安全性和稳定性.文献[11]在利用混合模型预测副产煤气的基础上,根据用能设备的能源利用特点和预测结果对副产煤气进行优化调度,解决了煤气系统不平衡的问题.文献[12]考虑副产煤气的产生量和消耗量的不确定性,建立了基于模糊机会约束规划方法的副产煤气多置信水平优化调度模型.然而,上述研究工作将煤气能源利用作为研究目标,没有充分考虑与蒸汽、电力能源介质的关联性.文献[13]针对不同工况下煤气-蒸汽-电力系统实时优化调度,建立了基于线性规划的优化调度模型,有效降低系统的运行成本.文献[14]利用异常工况信息对不平衡量进行多时段的预测,结合现场能源产耗数据对煤气-蒸汽-电力耦合系统进行了优化调度.文献[15]针对调度方案的全局优化性和易操作性之间的矛盾,提出了“规则+模型”复合的调度方法,提高了能源的利用率.文献[16]考虑峰谷电价制度对惩罚因子取值的影响,建立了基于混合整数线性规划的副产煤气优化调度模型,提高了优化后企业总的发电量.文献[17]考虑生产过程中不连续生产特征的关系,提出了基于粒度因果关系的钢铁工业副产能源系统调度方法,提高了二次能源的利用效率.但是,上述钢铁工业多介质优化调配方案没有充分考虑钢铁工业能源系统与钢材生产系统耦合紧密的特点.在实际生产中,生产系统品种、产量、设备状态和工艺路径的不同,能源系统各介质的产生、转化、分配和使用需求不同,都会导致各种能源介质的平衡关系、优化约束边界条件发生变化,影响优化效果.

本文对钢铁企业热电系统优化调度问题进行深入研究,针对热电系统各种能源介质的生产、转换、分配环节形成的能量流动过程,建立了多能流网络模型,量化了不同能量流的变化过程对热电系统能耗的影响.考虑到热电系统各种能源产耗量随生产计划以及主工序设备运行状态的改变动态变化,不同工况下热电系统的调度策略不同,提出了基于多维隐马尔可夫-动态时间弯曲(multi-dimensional hidden Markov model-dynamic time wraping,MHMM-DTW)混合模型的多工况识别方法,对热电系统中可调整设备输入的混合煤气比例进行工况特征提取,构建工况集,为热电系统优化调度提供合理性的约束.在此基础上,基于多能流网络模型建立了钢铁企业热电系统多工况优化调度模型,给出相应能源介质调度方案.最后采用钢铁企业实际生产数据进行实验分析,验证优化调度模型的有效性.

2 问题描述

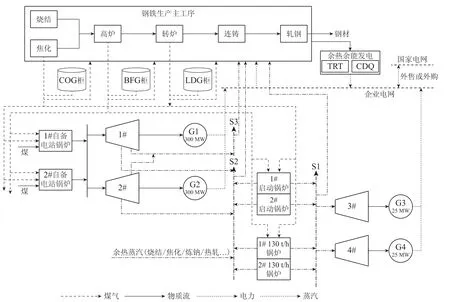

在钢铁企业中,主生产工序按照生产计划生产出成品钢材,在生产的过程中伴随有副产煤气以及余热余能,对副产煤气、余热余能的充分回收利用是提高钢铁企业能源利用效率的重要途径.当企业自身产生的能源满足自身的需求时,则可将富余的能源外销,增加企业的收益;而当企业自身产生的能源不能满足自身的需求时,则需要外购,保障生产.其中,热电系统产生企业所需蒸汽和电力.如图1所示,热电系统在运行过程中涉及到多种能源介质,主要有煤、副产煤气、蒸汽、电力、水等,每种能源介质的使用环节、回收环节、转换分配环节以及放散环节都存在着能量流动的过程,能量的流动构成复杂的能量流网络.蒸汽通过锅炉消耗从钢铁主生产工序回收的副产煤气产生,同时也会消耗一定量的外购煤来保证企业蒸汽需求.电力由发电机发电和余热余能发电产生,发电机通过消耗蒸汽来进行发电,高炉煤气余压透平发电装置消耗主工序回收的余能进行发电,干熄焦发电装置消耗主工序回收的余热进行发电.由输配电单元将所生产的部分电力供给主生产工序,部分电力作为其他介质的能量流网络模型的输入能量流.电力系统的能量流网络主要考虑了电力的生产和分配,将企业的输配单元和国家电网连接,能够保证企业电力的供需平衡.蒸汽能量流网络和其他介质能量流网络有所不同,既是消耗电力系统输出的能量流,其自身输出的能量流也是电力系统输入的能量流.多能流系统的优化调度需要兼顾各个能流系统运行的安全、平稳、经济等目标,具有一定的复杂性.并且在生产过程中,系统状态时刻变化,不同的设备状态、不同的生产工况下各介质的产生、转化、分配和使用需求不同,给调度策略的制定带来难度.

图1 钢铁企业热电系统多能流网络Fig.1 Multi-energy flow network of thermoelectric system in steel enterprises

3 基于多能流网络模型的热电系统多工况优化调度

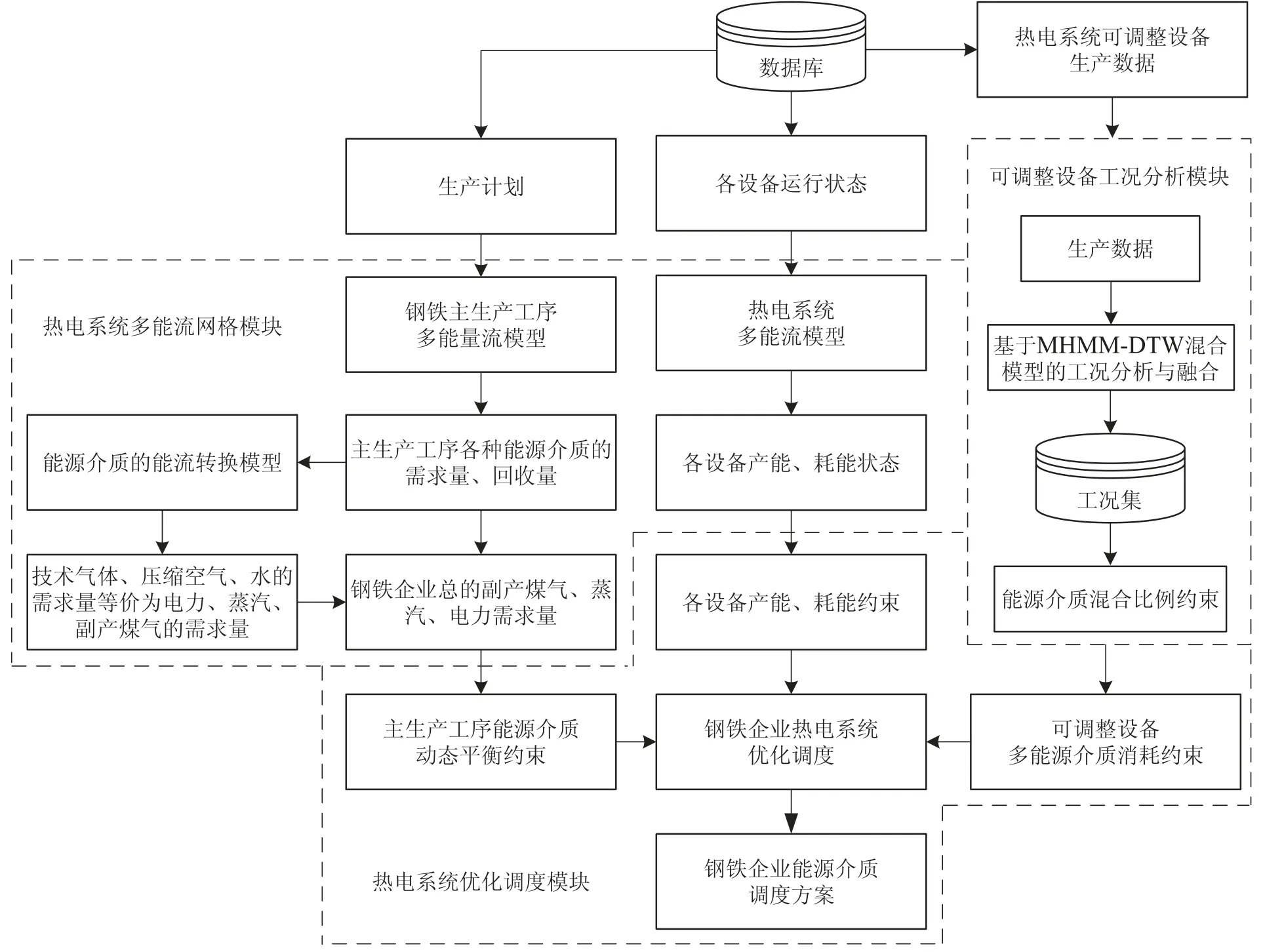

考虑热电系统多能源介质与主工序生产过程的密切联系、多能源介质的关联性和耦合性、以及系统状态的动态变化,提出基于多能流网络模型的热电系统多工况优化调度方法.首先,针对能源利用过程约束随生产工况变化的问题,提出基于多维隐马尔可夫-动态时间弯曲混合模型的多工况识别方法;然后,基于多能源介质产生、消耗、转换的能量流路径分析,建立热电系统多能流网络模型,并将压缩空气、技术气体、工业水等能源介质的需求量等价为对蒸汽、电力以及副产煤气的需求量;最后,将生产计划和主生产设备的动态变化转化为能源介质动态平衡约束、设备产耗能约束、可调整设备多能源介质消耗约束,建立钢铁企业热电系统多目标优化调度模型,并采用基于分支定界的非支配排序遗传算法进行求解.

3.1 热电系统多工况优化调度模型

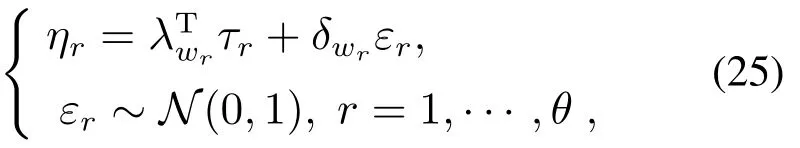

钢铁企业热电系统中各种能源介质的产耗量与钢铁主生产工序有着密切的联系,随着生产计划、设备状态、系统状态的不同动态变化.根据实时的生产计划,通过钢铁企业主生产工序多能量流模型得到钢铁企业中各种能源介质实时的产耗量以及回收量.考虑钢铁企业中每台设备能源介质的产耗能力、缓冲用户存储能源介质的能力、能源介质的工序平衡以及工艺要求等因素,根据物理学中的基本定律建立了热电系统多能流网络模型,得到每台设备产能、耗能的状态、每道工序生产状态等信息.然后,将这些信息作为约束条件输入到热电系统优化调度模型中,实现多工况的优化调度.本文所提出的基于多能流网络的热电系统多工况优化调度模型结构如图2所示.

图2 基于多能流网络的热电系统多工况优化调度Fig.2 Multi-energy flow network based optimal scheduling of thermoelectric system under multiple working conditions

本文所提出的优化调度方法由以下部分组成:1)热电系统多能流网络模型,基于企业生产计划和主生产工序多能量流模型,将压缩空气、技术气体、工业水等能源介质的需求量等价为对蒸汽、电力以及副产煤气的需求量,并确定设备的产耗能的状态;2)可调整设备工况分析,根据可调整设备的生产数据,针对每种可调整设备输入的混合煤气比例建立基于多维隐马尔可夫-动态时间弯曲混合模型的工况特征提取模型,构建工况集,为钢铁企业热电系统优化调度模型的建立提供合理性的约束;3)热电系统优化调度,建立以热电系统安全平稳、副产煤气放散最少、运行成本最小化为目标函数的优化调度模型,并将能源介质需求量和回收量、每台设备产能、耗能的状态以及热电系统中可调整设备的工况信息作为约束条件输入到模型中,通过对优化调度模型进行求解,得到热电系统能源介质的调度方案.

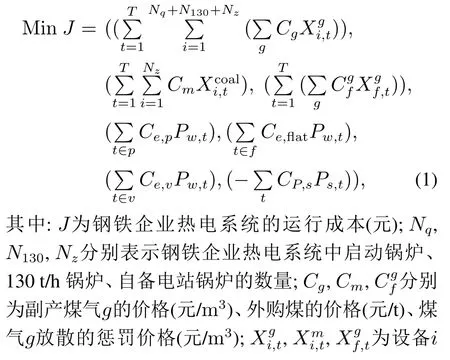

3.1.1 目标函数

考虑钢铁企业热电系统的特点,为提高热电系统的经济性和能源利用效率、降低副产煤气的放散、提升钢铁企业经济效益,设计了包含降低热电系统的运行成本、减少副产煤气的放散量、外购煤的数量最小的优化目标.考虑到多目标优化求解的复杂性,将钢铁企业热电系统一个调度周期内T个工况总的运行成本最小作为优化目标,T的个数由多维隐马尔可夫-动态时间弯曲混合模型识别出的工况个数决定.目标函数如式(1)所示,式中第1项为锅炉消耗副产煤气的费用;第2项为锅炉消耗外购煤的费用;第3项表示副产煤气放散惩罚费用;第4项为峰时外购电的成本;第5项为平时外购电的成本;第6项谷时外购的成本;第7项为热电系统中外送电的收入.

3.1.2 约束条件

1) 设备性能约束.

热电系统中生产设备主要包括产汽设备和发电设备,考虑每种设备输入能源介质的量和输出能源介质之间的关系,分别对产汽设备投入燃料和产生蒸汽关系、发电设备消耗蒸汽和发电量关系建立了相应的性能约束.

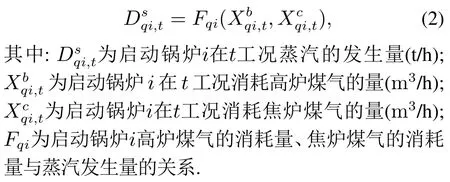

启动锅炉的性能模型如式(2)所示:

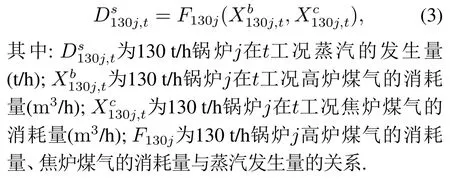

130 t/h锅炉的性能模型如式(3)所示:

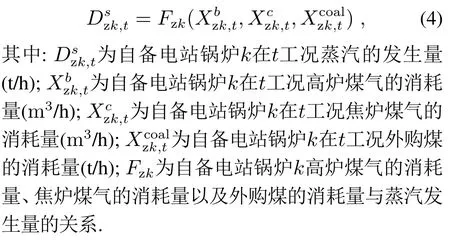

自备电站锅炉的性能模型如式(4)所示:

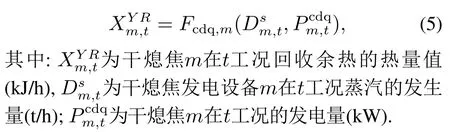

干熄焦设备(coke dry quenching,CDQ)的性能模型如式(5)所示:

25 MW发电机发电量与抽气量的关系如式(6)所示:

2) 设备能力约束.

热电系统产汽设备副产煤气的消耗量、蒸汽发生量和发电设备蒸汽的消耗量、发电量随生产计划以及主工序设备运行状态的改变而呈现出动态的变化,但这些设备的变化量受其额定工作条件限制.为保证每台设备的稳定运行,建立了设备能力约束使得每台设备在额定条件下工作.

启动锅炉煤气消耗量的约束如式(8)所示:

启动锅炉蒸汽发生量的约束如式(9)所示:

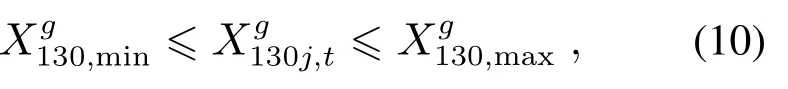

130 t/h锅炉煤气消耗量约束如式(10)所示:

130 t/h锅炉蒸汽发生量的约束如式(11)所示:

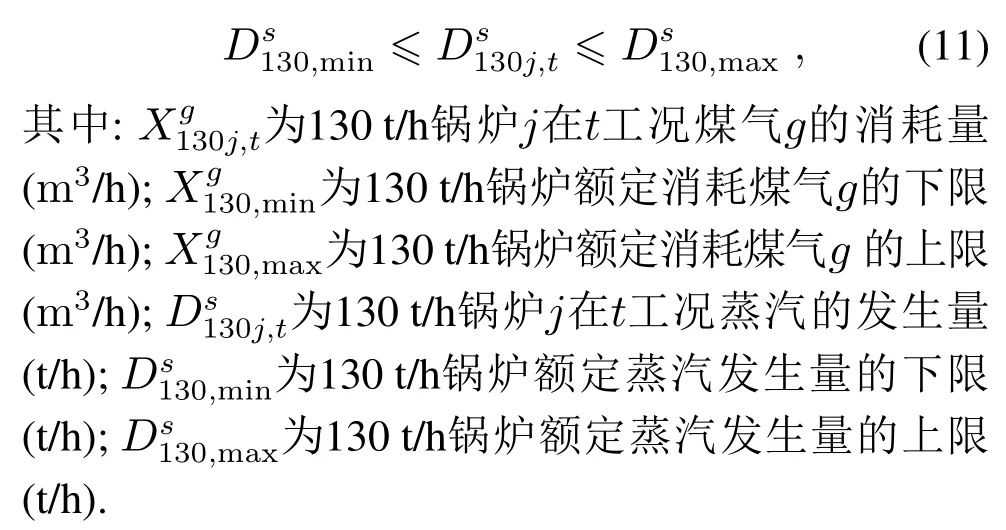

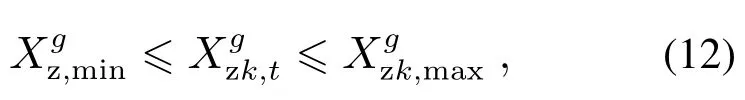

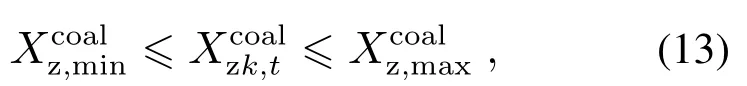

自备电站锅炉煤气消耗量的约束如式(12)所示:

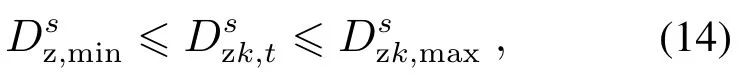

自备电站锅炉外购煤消耗量的约束如式(13)所示:

自备电站锅炉蒸汽发生量的约束如式(14)所示:

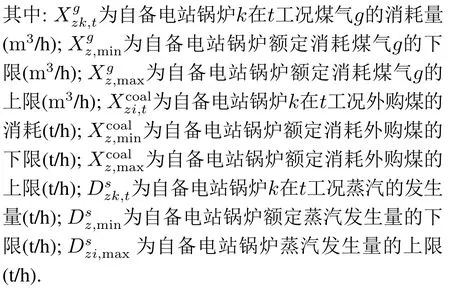

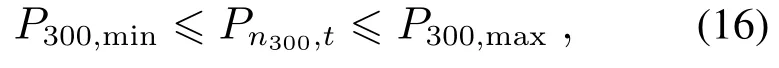

25 MW发电机额定发电量的约束如式(15)所示:

其中:P25,min,P25,max分别为25 MW发电机额定发电量的最小值(MW)、最大值(MW).

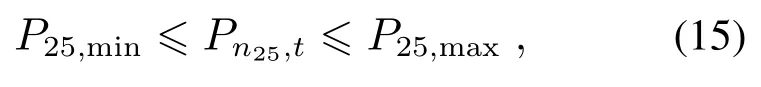

300 MW发电机额定发电量的约束如式(16)所示:

其中:P300,min,P300,max分别为300 MW发电机额定发电量的最小值(MW)、最大值(MW).

3) 能源介质供需平衡约束.

钢铁企业在不同工况生产计划不同,在不同生产计划下副产煤气、蒸汽以及电力的产耗量也不同,为了满足热电系统在不同生产计划下各种能源介质的供需平衡,保证热电系统的正常运行,建立了副产煤气、蒸汽、电力的供需平衡约束.

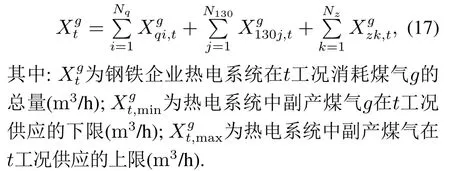

在t工况内,钢铁企业热电系统副产煤气g的使用总量满足式(17):

在t工况钢铁企业热电系统蒸汽总的发生量要满足热电系统蒸汽的需求量,如式(18)所示:

其中:为t工况供热所消耗蒸汽的量(m3/h).等式左边表示在t工况热电系统锅炉蒸汽的发生量,等式右边表示t工况供热消耗蒸汽的量以及用来发电的蒸汽的量.

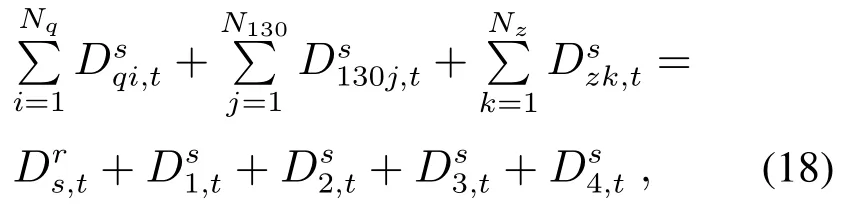

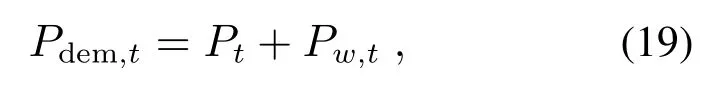

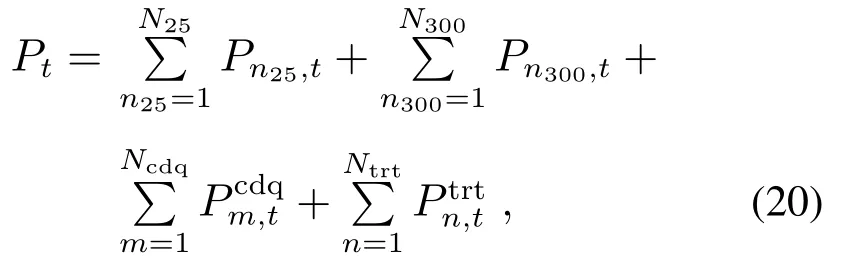

在t工况钢铁企业热电系统自身发电量与外购电量的都要满足热电系统电力的需求量,当前工况电力的需求量如式(19)所示:

其中:Pt为热电系统在t工况自身的发电量;Pdem,t为热电系统在t工况电力的需求量(MW).系统当前工况自身发出的电量如式(20)所示:

其中:Ncdq,Ntrt为钢铁企业热电系统中干熄焦发电设备的数量、高炉煤气余压透平发电装置的数量;为高炉煤气余压透平发电装置(blast furnace top gas recovery turbine unit,TRT)n在t工况的发电量(MW).

4) 发电机爬坡速率约束.

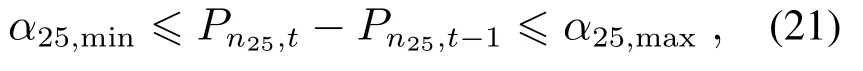

爬坡约束指发电机组在相邻工况的出力变化必须控制在一定的范围内,25 MW发电机爬坡速率约束如式(21)所示:

其中:α25,min,α25,max分别为25 MW发电机允许在相邻工况出力变化的最小值(MW)、最大值(MW).

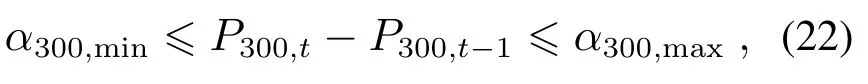

300 MW发电机爬坡速率约束如式(22)所示:

其中:α300,min,α300,max分别为300 MW发电机允许在相邻工况出力变化的最小值(MW)、最大值(MW).

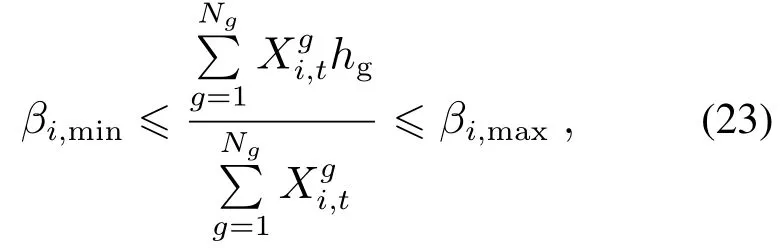

5) 锅炉输入混合煤气平均热值约束.

在钢铁企业热电系统中,对于多种煤气混烧的锅炉,为了保证混合煤气的质量,通常要求混合煤气的热值要在一定的范围之内,数学表达式如下所示:

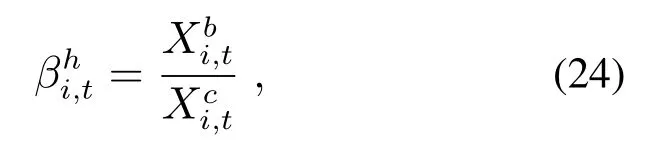

6) 锅炉输入混合煤气比例约束.

当钢铁企业热电系统副产煤气的产耗量平衡度不高时,缓冲用户无法消纳平衡的问题,本文基于历史生产数据采用标准差法划分时间窗的方法对每种锅炉输入的混合煤气比例进行工况特征提取,构建初始工况集,引入高炉煤气和焦炉煤气混合比例,如下所示:

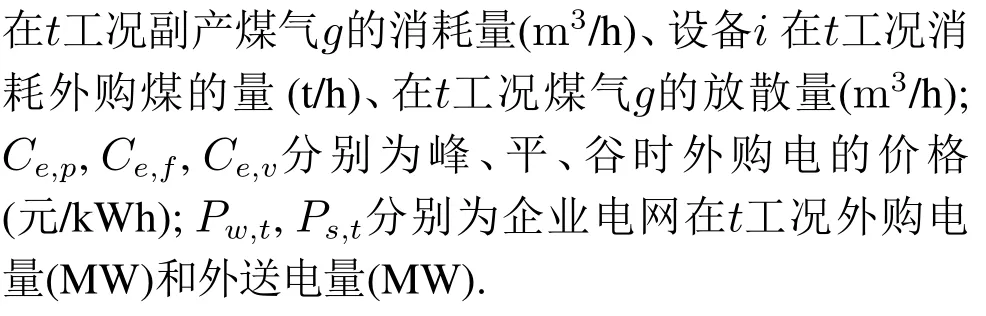

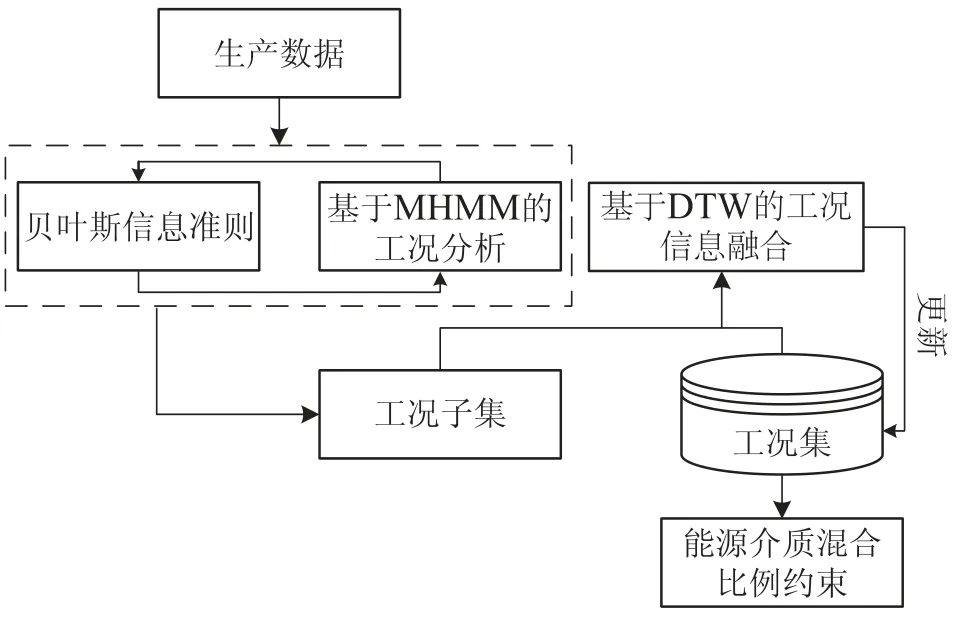

3.2 基于MHMM-DTW混合模型的工况特征识别

在生产过程中,由于系统状态、设备状态、计划的不同存在多种不同的工况,在不同的工况下,优化模型的约束不同,本文采用基于MHMM-DTW混合模型的工况特征识别方法来区分不同的工况,如图3所示,进而实现复杂生产条件下热电系统自适应优化调度.在表征变化时间序列的各种建模方法中,分段回归是最适合的建模方法之一.在分段回归模型中,数据被分为几个部分,每个部分均由回归模型描述,而不是随时间推移的简单常数平均值,同时保留未知(隐藏)活动序列的马尔可夫过程建模.本文将使用隐马尔可夫回归模型进行时间序列建模,并制定其基本和多元回归过程.在隐马尔可夫模型回归中,每个时间序列都表示为观察到的单变量的序列(η1,η2,···,ηθ),其中观测值ηr在时间τr是由以下回归模型生成:

图3 基于MHMM-DTW混合模型的工况特征识别Fig.3 MHMM-DTW hybrid model based feature recognition of working conditions

其中:wr ∈{1,···,ψ}是一个隐藏的离散值变量,wr表示每个加速度数据点的隐藏类标签(活动),ψ对应考虑的活动数.变量wr控制着从与一个活动相关的多项式回归模型到另一个τr时刻模型的转换.向量是μ阶多项式回归模型的回归系数,δwr是其相应的标准偏差,τr(1τr ···)T是τr时刻的μ+1维协变量,εr是代表标准高斯噪声.该模型假设隐藏序列w(w1,···,wθ)是一个由初态分布π和转移矩阵A参数化的一阶齐次马尔可夫链.可以证明,有条件地基于回归模型φ(wrφ),ηr具有均值和方差的高斯分布.

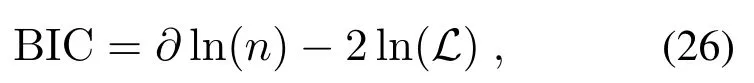

在热电系统中,工况状态数是不确定的,对应ψ的值具有不确定性.为了准确的识别工况,在本文中使用贝叶斯信息准则来确定数据中的具体工况数.过小的ψ值使得工况的划分出现错误,过大的ψ值增加参数数量,也就是增加模型复杂度.贝叶斯信息准则考虑了样本数量,样本数量过多时,可有效防止模型精度过高造成的模型复杂度过高.

其中:∂为模型参数个数,n为样本数量,L为似然函数.当模型复杂度提高(∂增大)时,似然函数L也会增大,从而使BIC变小,但是∂过大时,似然函数增速减缓,导致BIC增大,模型过于复杂容易造成过拟合现象.目标是选取BIC最小的模型,BIC不仅要提高模型拟合度(极大似然),而且引入了惩罚项,使模型参数尽可能少,有助于降低过拟合的可能性.

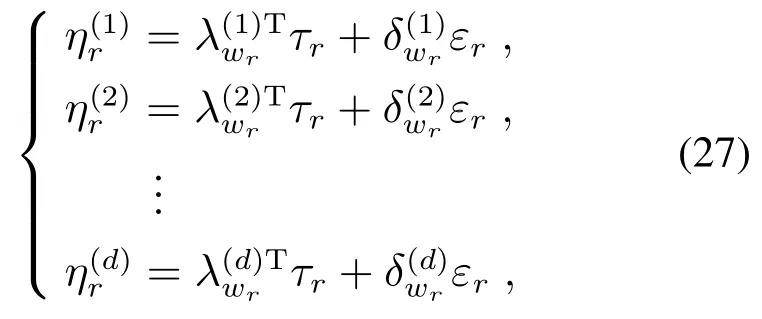

对于多元回归情况,模型可以表述为

式中:d为时间序列的维数,隐过程w同时支配着所有单变量时间序列分量.模型(27)可改写为矩阵形式

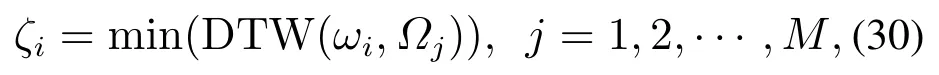

通过求解可得此段时刻数据中的工况子集,但是在得的工况子集中具有重复的工况模式.因此,通过动态时间弯曲(dynamic time wraping,DTW)方法对工况子集进行识别,将得到的工况子集与已有的工况集合进行融合,实现工况集的自适应更新.

其中:ωi是工况子集中的第i个序列,Ωj是工况集中的第j个序列,对每个ωi建立索引.当ζi的值不大于thre时,表示在此序列代表的工况模型已在工况集中存在.当ζi的值大于thre时,表示在此序列代表的工况模型在工况集中不存在,更新工况集的信息.

3.3 优化求解算法

考虑到基于多能流网络的热电系统多工况优化调度模型涉及多个维度,并且存在多个非线性部分(蒸汽负荷与锅炉效率关系、混合煤气热值约束、发电量和抽汽量与燃料消耗的关系等),优化调度模型是具有非线性和多约束的复杂优化问题.模型的求解是一项非常困难的任务,得到的解很可能是局部最优解.到目前为止,已经有许多优化技术被提出来解决上述问题,精确方法是收敛于满足某些最优条件的解的确定性算法.然而,当整数变量产生的组合空间很大时,计算成本急剧增加,在实际中难以应用.近似方法大多数依赖于整数松弛的概念,但是具有随机性和概率转移规则.随着近似方法的发展,可以在相对较短的时间内解决复杂的优化问题,从而得到高质量的解决方案.非支配排序遗传算法(NSGAII)是一种著名的元启发式方法,能够解决复杂的多目标优化调度问题.分支定界法是一种基于分治思想探索单目标混合整数非线性规划领域空间的通用方法.本文结合非支配排序遗传算法和分支定界法的优点,在复杂的解空间中有效求得最优解,包括分支过程、子问题最优值的上界和下界、子问题的选择和解的细化.

混合整数非线性优化模型J被分为有限个子问题J1,···,Ja,···JA,每一个子问题Ja是一个节点.

1) 分支.分支是把全部可行解空间分割为多个子集,并保证子集的并集是全部可行解空间.对每一层,将变量在上下界中进行分解,得到有限个子问题.在全部变量的上下界中分别分割后得到两种形式的子空间.①子空间的下界等于上界的值,这表示所有整数变量都是固定的,这样得到一个叶子节点.②子空间的下界小于上界的值,此时需要通过NSGAII获得它们的边界.

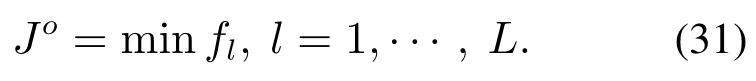

2) 边界和搜索.在极小化问题中,分别计算节点的上下边界,子问题Ja的下界是小于或等于Ja中每个解的值.虽然上界是已知的最佳存储可行解,但该解的值称为现任解,并存储在现任解列表JY中.对于多目标极小化问题,每个节点的上界被认为是通过NSGAII获得的非支配点(JY)a的集合.而已知的下界是由理想点Jo给出,

在根节点,初始化JY是由NSGAII求解模型J得到的初始Pareto解组成的.然后,JY被当作NSGAII的枚举组合树,并通过添加每个子节点中找到的非支配解来更新.这中求解方式增加了任何子节点下界进行比较的非支配解决方案的数量,具有更高的收敛潜力.然后迭代该过程,直到所有整数变量都固定,从而获得一个叶.进而使用NSGAII作为模型J的求解器求解此叶子,并将获得的一组解(JY)a添加到现有列表中.最终,JY中可能包含一些由(JY)a主导的元素,然后对JY进行帕累托滤波以去除劣势元素,进而得到最优解.

4 应用实例分析

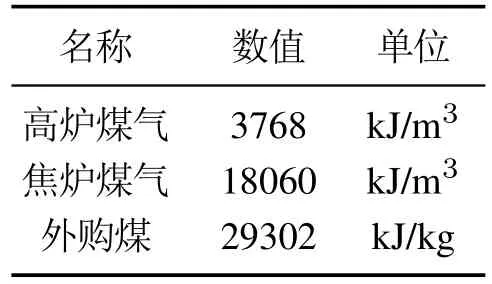

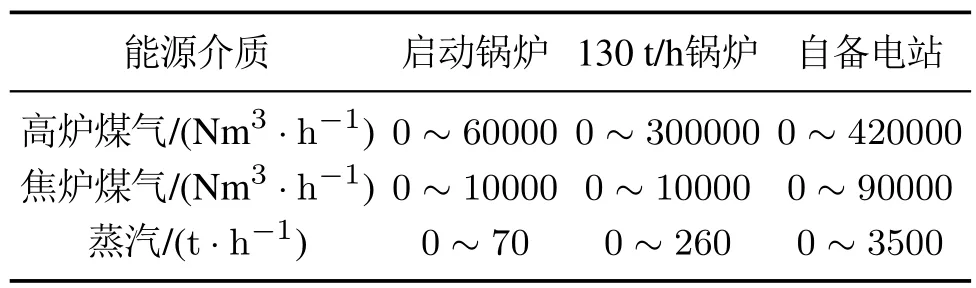

本文采用国内某大型钢铁企业热电系统实际产生的数据进行验证.利用基于MHMM-DTW混合模型的工况特征识别方法对热电系统中可调整设备输入的混合煤气比例进行工况特征提取,构建每种可调整设备输入的混合煤气比例的工况集,所建立的工况集为热电系统多周期优化调度模型提供一个合理性的约束.结合非支配排序遗传算法和分支定界法的优点,对建立的热电系统多周期优化调度模型进行求解,验证模型的有效性、可行性.并与基于粒度因果关系的钢铁工业副产能源系统调度方法(GCBES)[17]方法进行比较分析,进一步验证模型.根据国内某大型钢铁企业的实际情况,在研究的热电系统中,输入的能源介质有高炉煤气、焦炉煤气以及外购煤,这3种能源介质的热值见表1.消耗高炉煤气、焦炉煤气的设备主要有启动锅炉、130 t/h锅炉以及自备电站,这3种锅炉消耗副产煤气的能力以及产汽的能力见表2.

表1 副产煤气和标准煤的热值Table 1 The calorific value of by-product gas and standard coal

表2 锅炉额定工作范围Table 2 The rated working range of boiler

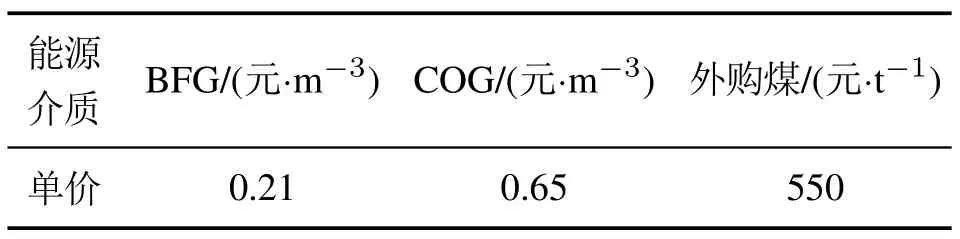

在本文模型的目标函数中,考虑分时电价对热电系统运行成本的影响,在表3中给出了外购电在峰、平、谷时段的电价,也允许热电系统自发电在满足自身电力需求的同时将富余的电送入国家电网.热电系统运行成本的目标函数还涉及高炉煤气、焦炉煤气以及外购煤的价格,见表4.

表3 分时电价Table 3 The time-sharing electricity

表4 各种能源介质的价格Table 4 The price of various energy media

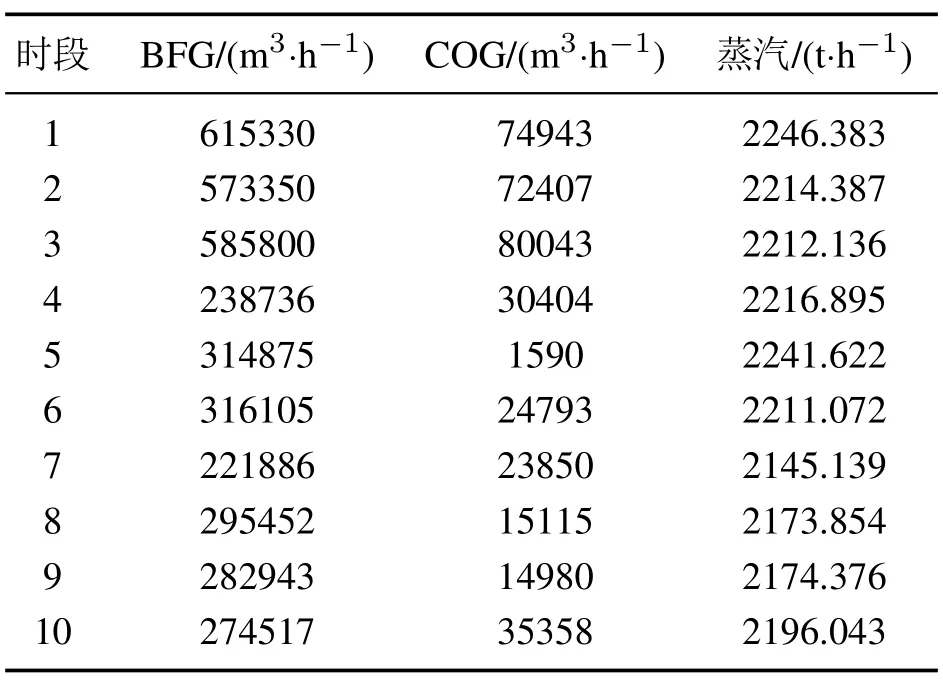

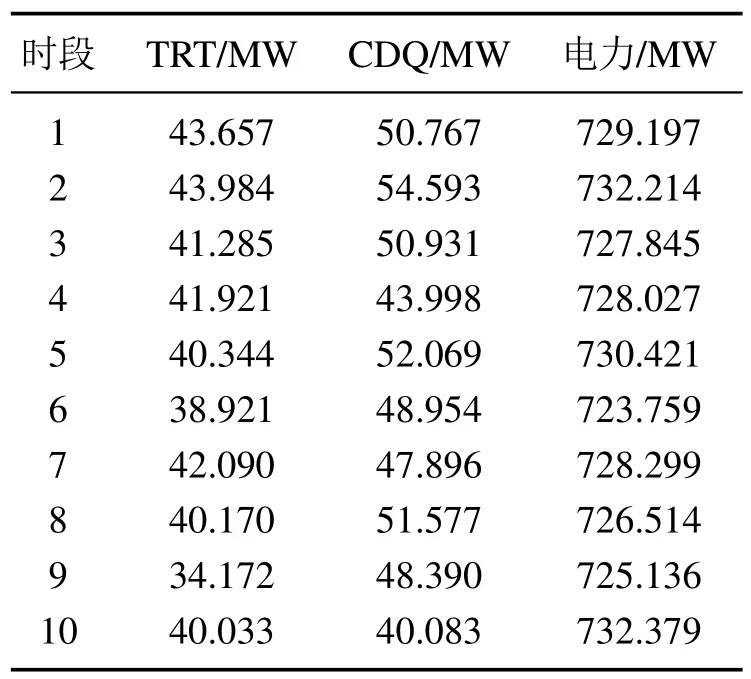

根据生产实际,结合现场调度专家的经验,选取实际生产中一个调度周期数据,即10个小时的连续生产数据作为应用分析对象.为了统一比较不同方法优化后的结果,将一个调度周期分为10个时段,每个时段为1 h,表5给出了各时段副产煤气的供应量以及蒸汽的需求量,表6给出了各时段CDQ的发电量、TRT的发电量以及电力的需求量,这些数据代表了各个时段热电系统运行的情况.

表5 各时段副产煤气的供应量及蒸汽需求量Table 5 The supply of by-product gas and the demand of steam in a period

表6 各时段TRT发电量、CDQ发电量以及电力需求量Table 6 TRT generation,CDQ generation and electricity demand in a period

热电系统以运行成本最小为优化目3个方面进行详细说明.

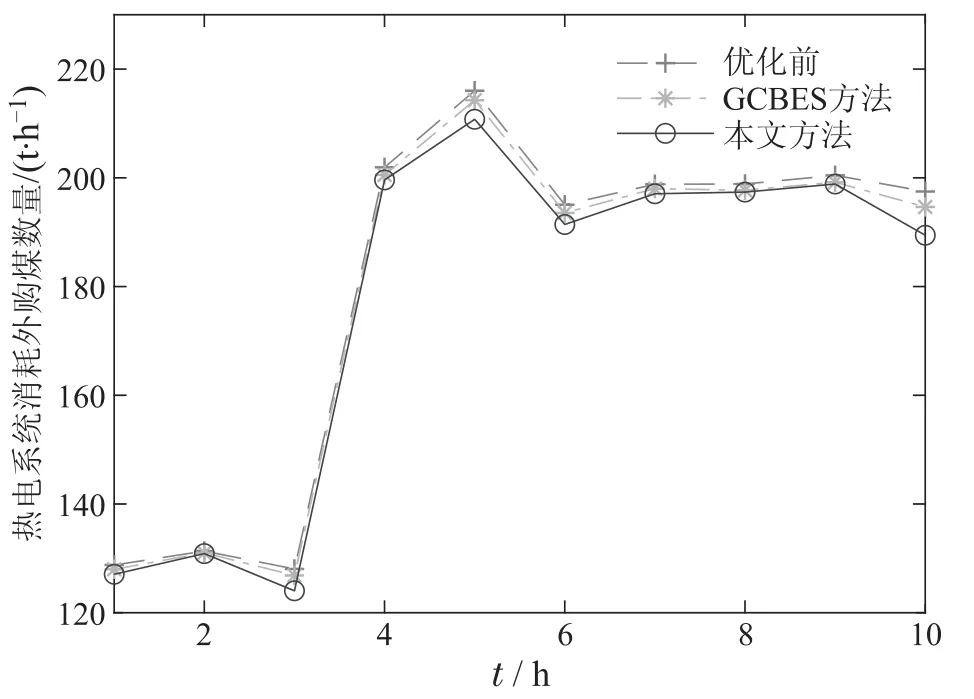

1) 外购煤消耗量优化效果分析.

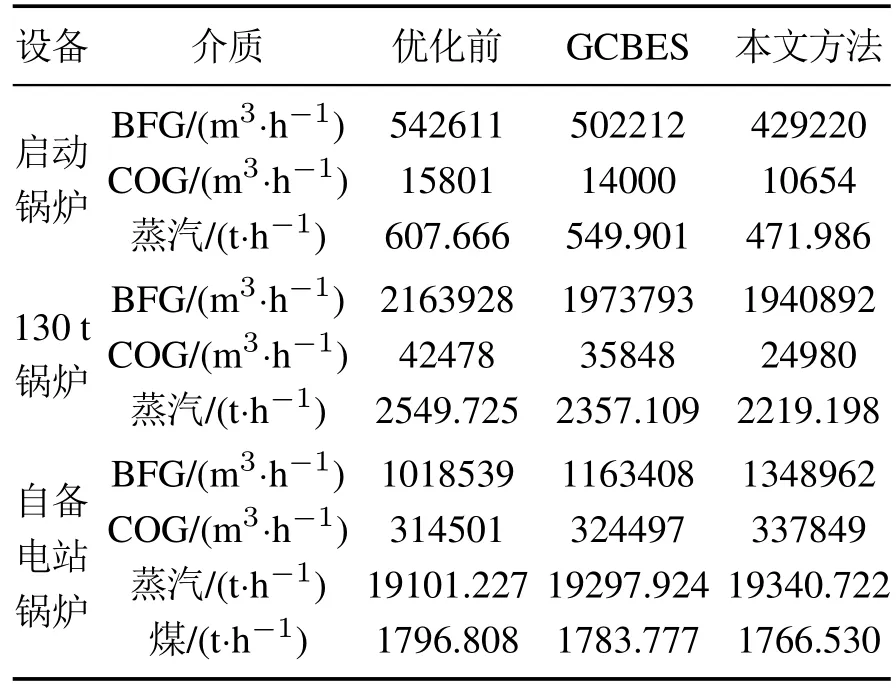

优化调度后,富余副产煤气、外购煤以及蒸汽负荷在各个锅炉之间得到了分配,启动锅炉、130 t/h锅炉、自备电站锅炉一个周期的燃料分配及蒸汽发生量结果见表7.图4给出了优化前和不同方法下各时段热电系统消耗外购煤数量的对比曲线.在蒸汽需求量和副产煤气供应量相同的前提下,从图4可以看出,采用本文建立的模型,各个时段热电系统消耗外购煤的数量均有减少,在时段10时,外购煤消耗数量减少的最多为8.049 t.优化后整个周期内外购煤的消耗量减少了30.278 t,降低热电系统燃料消耗费用1.665万元.结果表明不同工况下副产煤气得到了充分的利用,达到了节能降耗的目的.

图4 热电系统消耗外购煤数量对比结果Fig.4 Comparison of the purchased coal quantity consumed by the thermoelectric system in a period

表7 锅炉燃料分配及蒸汽发生量Table 7 The fuel distribution and steam generation of the boilers

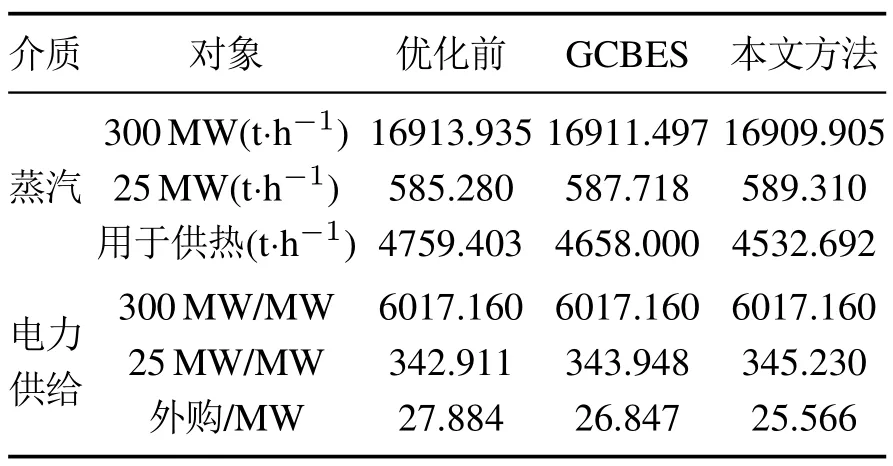

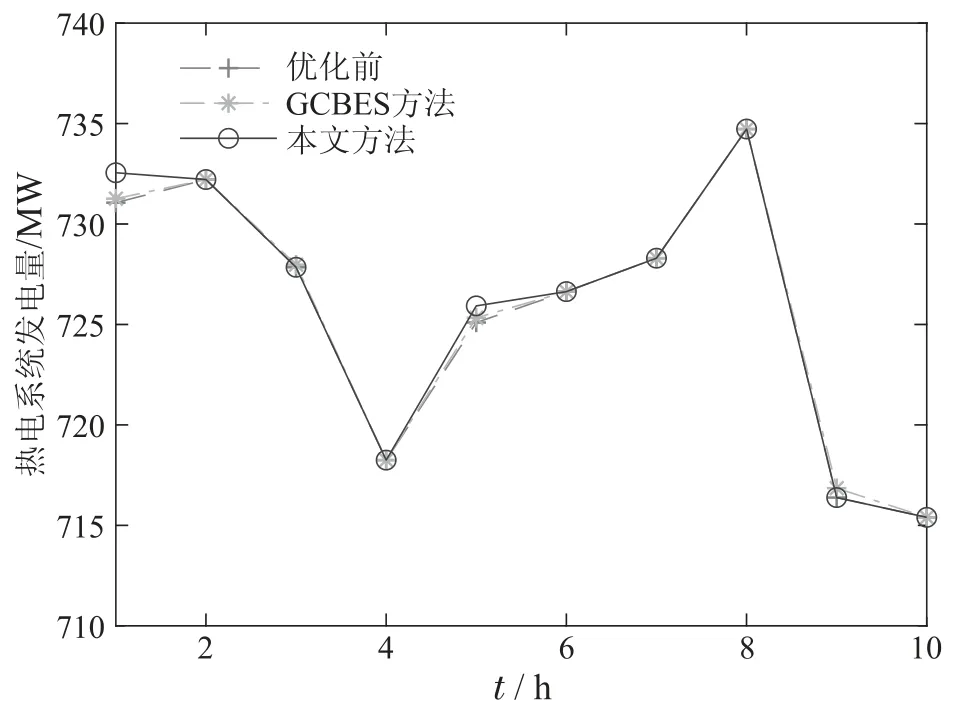

2) 发电量优化效果分析.

由于余热发电和TRT发电都不从蒸汽管网中抽取蒸汽,因此主要调节25 MW发电机组和300 MW 发电机组的发电量和抽汽量,使之满足钢铁企业的用电需求,当自发电不满足企业用电需求的时候,需要从国家电网进行外购电.不同优化方法一个周期热电系统中锅炉产生的蒸汽分配、各台发电机的电力负荷分配以及外购电量结果见表8.图5 给出了优化前和不同方法下各时段热电系统发电量的对比曲线.钢铁企业中蒸汽调度的准则是先满足企业供热蒸汽的需求量,然后再把其余蒸汽分配给发电机,发电机分配蒸汽的顺序是先给300 MW发电机组,当300 MW达到满负荷时,再把剩余的蒸汽分配给25 MW.从图5可以看出,采用本文建立的模型,各时段热电系统发电量均有增加,优化后整个周期内热电系统自发电增加了2.318 MW,结果表明不同工况下各种余热资源都得到了充分利用.

表8 蒸汽分配和发电量及外购电量Table 8 The result of steam distribution,power generation and purchased power in a period

图5 热电系统发电量的对比结果Fig.5 Comparison of the thermoelectric system power generation in a period

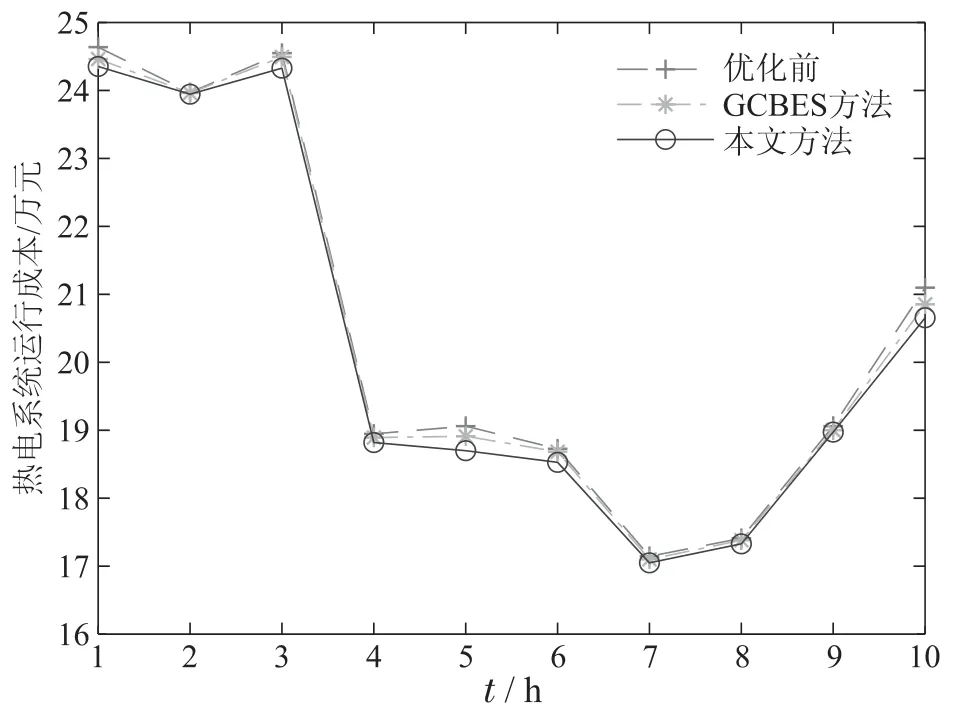

3) 热电系统运行成本优化效果分析.

图6给出了优化前和不同方法下各时段热电系统运行成本的对比曲线.采用本文建立的模型,优化后各时段外购煤的消耗量减小,热电系统自身发电量有所增加,提升了热电系统的经济效益,降低了系统的运行成本,优化后整个周期内热电系统运行成本减少了1.928万元.

图6 热电系统运行成本的对比结果Fig.6 Comparison of the thermoelectric system operation cost in a period

优化结果表明,通过优化求解得到的调度方案能够满足热电系统蒸汽、电力的需求量以及各个设备的约束条件,保证系统安全运行,提高了系统副产煤气的利用率,降低了外购煤的消耗量,增加了热电系统自身的发电量,从而降低了优化后系统的运行成本,解决了不同工况下钢铁企业热电系统副产煤气产耗量不平衡度时,缓冲用户无法消纳平衡的问题.优化后整个系统的运行成本较之前减少了1.928万元,其中通过提高副产煤气的利用率减少外购煤的消耗量就减少了1.665万元,由此可以看出,热电系统的运行成本受锅炉消耗能源介质的效率影响很大,钢铁企业可以通过优化求解来提高锅炉的效率进而提升企业的经济效益.

5 结论

本文针对热电系统多能源介质的生产、转换、分配环节形成的能量流动过程建立了多能流网络模型,分析了能量流变化过程对热电系统能耗的影响.考虑到热电系统各种能源产耗量随生产计划以及主工序设备运行状态的改变动态变化,不同工况下热电系统的调度策略不同,提出基于多维隐马尔可夫-动态时间弯曲混合模型的多工况识别方法,为热电系统优化调度提供合理的约束.在此基础上,建立了钢铁企业热电系统多工况优化调度模型,并给出相应能源介质调度方案.钢铁企业实际生产数据的实验分析表明,通过多工况优化调度模型所得到的调度方案能够适应系统中工况的变化,有效提高钢铁企业热电系统的能源利用效率,降低碳排放.