降氧条件对钽粉性能影响的研究

2022-09-17赵春霞赵勇刚王晓明

赵春霞,赵勇刚,王晓明

(1.宁夏东方钽业股份有限公司,宁夏 石嘴山 753000;2.国家钽铌特种金属材料工程技术研究中心,宁夏 石嘴山 753000)

金属钽粉因为具有容量高、漏电流小、稳定性强、可靠性高等优点,广泛应用于航空、航天及电子通讯产品等高端领域中。随着市场需求的逐步提高和生产技术的不断进步,对钽电解电容器的微型化和可靠性提出了更高的要求,这就需要提高钽粉的容量以缩小电容器的体积,提高钽粉的耐压性以提高电容器的可靠性。对于钽粉本身而言,提高容量就要求钽粉具有更小的原始粒子,更大的比表面积,更高的氧含量,但氧含量过高特别是在与有氧介质接触的过程中增加的氧含量存在于钽金属的表面,成为阳极氧化膜的晶点,导致漏电流增加、闪火电压降低;另一方面,颗粒更细的钽粉在制造电容器时会出现阳极通道狭窄的现象[1~4],从而影响阴极材料的渗入;而高比容钽粉因为颗粒表面活性较高,容易吸附空气中的氧出现着火现象。因此在电容器钽粉生产过程中需要进行降氧工艺对钽粉进行降氧处理。本文通过对钽粉在不同降氧条件下氧含量的变化进行了比较分析,重点分析了其在相同检测条件下电性能存在的差异,为有效降低钽粉的漏电流、提高容量提供一些参考。

1 研究内容

1.1 降氧工艺原理及流程

钽粉经真空热处理后,H、K、C等化学杂质降低,颗粒紧密,物理性能尤其是表面结构改善,钽粉漏电流明显改善,但表面氧向钽粉内部扩散,形成非平衡态固溶氧,存在于颗粒内部,需要通过降氧处理达到平衡。降氧工艺是通过金属还原氧化钽原理,来达到降低钽粉中氧含量的目的。将热处理后待降氧的钽粉与过量脱氧剂混合后装进钽坩埚放入降氧炉,通氩气保护,在800~900℃之间保温1~4 h进行降氧处理,待炉温降至常温后,反复通入钝化气体缓慢钝化,出炉后加盐酸除去残留的脱氧剂和降氧过程中生成的脱氧剂氧化物,然后经纯水洗去各种离子态杂质后烘干过筛。

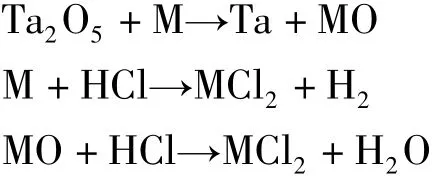

反应方程式:

工艺流程如图1所示。

图1 降氧工艺流程图

1.2 主要设备和原材料

1.主要设备:高温降氧炉、钽坩埚、酸洗槽、滤洗槽、真空烘干箱。

2.主要原料:钽粉:经团化造粒、真空热处理后的高氧钽粉;脱氧剂:纯度不低于99%;氩气:纯度大于99.99%;盐酸:工业纯。

1.3 试验方案

1.取真空热处理后钽粉30 kg,均匀分为6份,分别编号为样品A1、A2、A3和样品B1、B2、B3,其物理性能和化学成分见表1。

表1 热处理钽粉的物理性能和化学成分

2.将样品A1、A2、A3分别掺入1.5%、1.8%、2.1%的脱氧剂,按照相同的温度条件进行降氧处理,待出炉后按照相同的酸洗、烘干、过筛条件进行后续处理。

3.将样品B1、B2、B3分别掺入相同比例的脱氧剂,然后按照800℃、850℃、900℃的温度条件进行降氧处理,待出炉后按照相同的酸洗、烘干、过筛条件进行后续处理。

4.对经酸洗、烘干、过筛后得到的样品A1、A2、A3和样品B1、B2、B3进行物理性能、化学成分及电气性能分析,比较其性能差异。

1.4 分析检测

利用全自动氮吸附比表面仪3H-2000A、试验筛机DZS-200对样品进行物理性能对比分析。利用美国LECO CS厂家生产的LECO CS-436型氧氮分析仪,按照GB/T 15076.13-2017标准分析O、N含量;使用ZRJ-30-22L台式真空烧结炉、4339B High Resistance Meter漏电流测试仪、E4980A Precision LCR Meter容量测试仪,按照GB/T 3137-2020标准进行电性能测试。

2 结果与讨论

2.1 不同脱氧剂含量下样品物理性能、化学成分及电性能对比

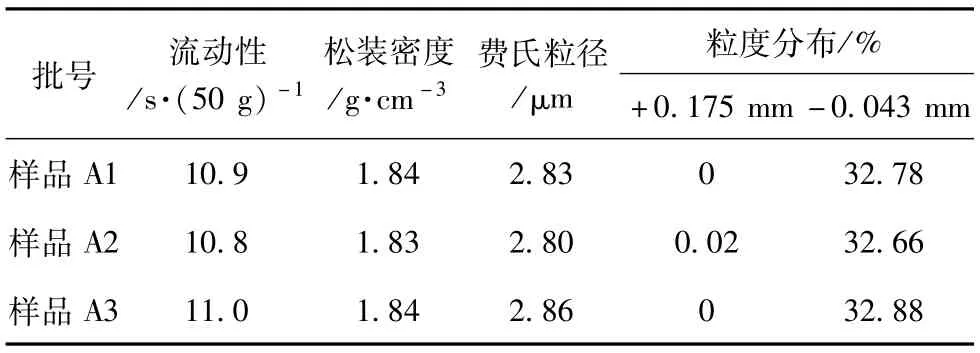

样品A1、样品A2、样品A3物理性能对比见表2,由表2可知:随着脱氧剂含量的增加,钽粉的松装密度、费氏粒径、流动性及-0.043 mm细粉含量基本没有变化,说明加入的脱氧剂含量对钽粉的物理性能影响不明显。

表2 样品A1、样品A2、样品A3的物理性能对比

样品A1、样品A2、样品A3的化学成分见表3,由表3可知:随着脱氧剂含量的增加,钽粉中氧含量逐渐降低,其中脱氧剂含量最高的样品A3氧含量最低。因为增加脱氧剂含量,会使降氧炉内的脱氧剂蒸汽浓度增加,气氛持续保持,降氧反应更彻底,更利于除去钽粉中的氧,达到降氧效果。

表3 样品A1、样品A2、样品A3的化学成分μg/g

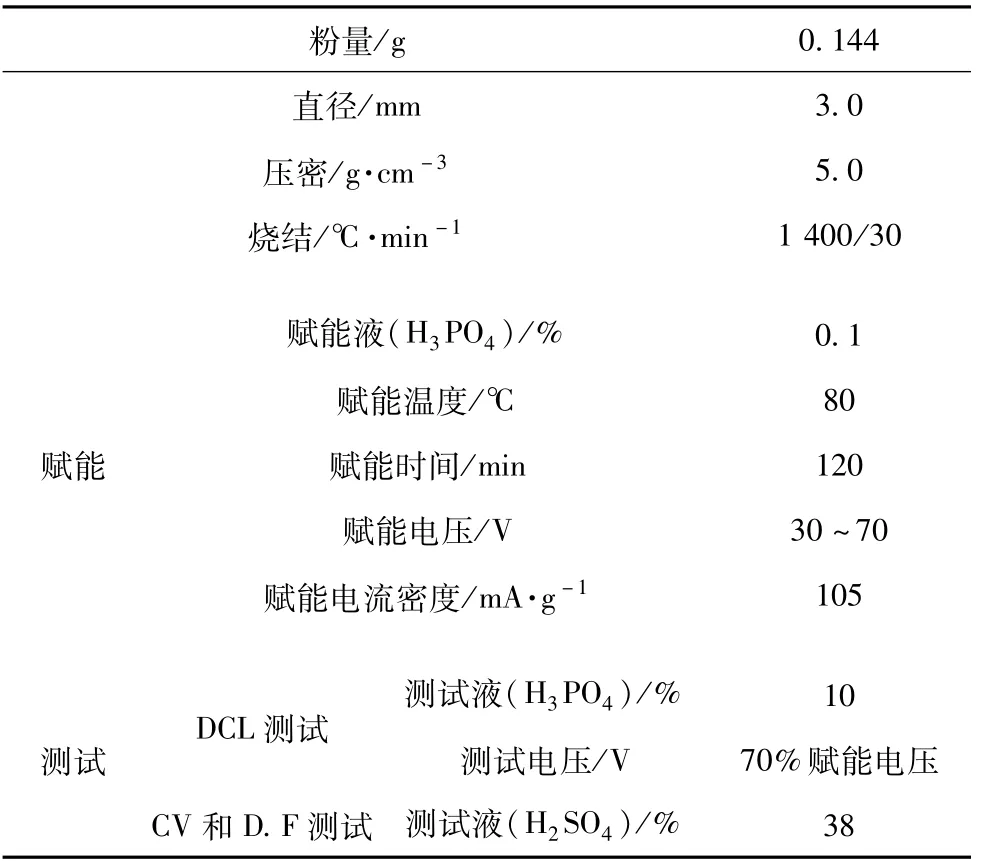

对样品A1、样品A2、样品A3分别按照表4进行电性能检测,测试结果见表5。

表4 电性能检测条件

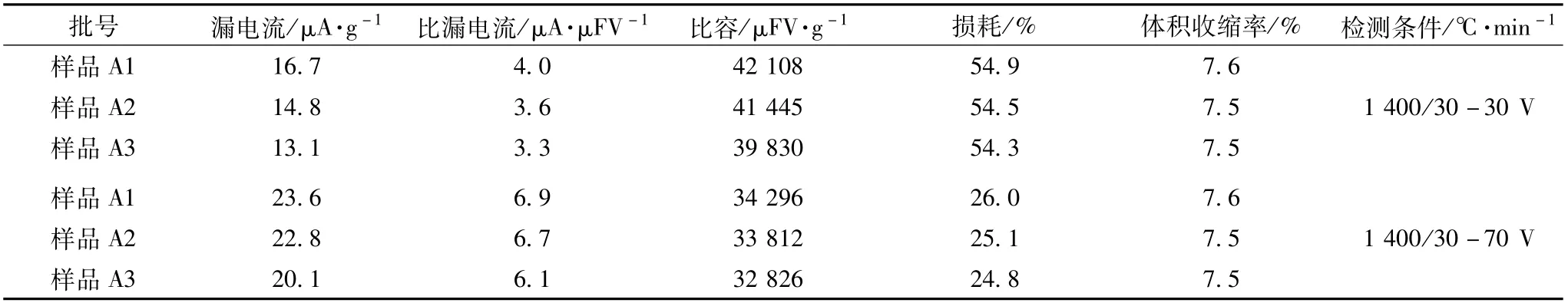

由表5可知:随着脱氧剂含量的增加,钽粉的漏电流及容量均呈下降趋势,损耗略有降低,烧结收缩率变化不大;脱氧剂含量最高的样品A3呈现的漏电流、容量降低趋势最为明显。

表5 样品A1、样品A2、样品A3的电气性能

2.2 不同降氧温度下物理性能、化学成分及电性能对比

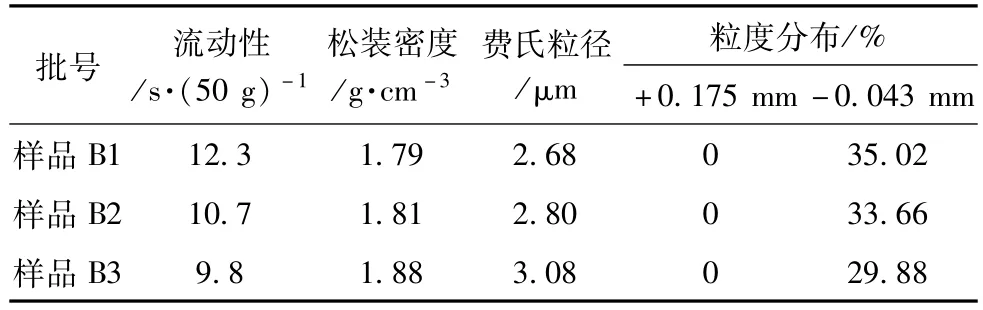

样品B1、样品B2、样品B3物理性能对比见表6,由表6可知:随着降氧温度的提高,钽粉的松装密度、费氏粒径有变大趋势,细粉含量降低,说明降氧过程是个烧结过程,使钽粉颗粒凝聚,改善钽粉物理性能,对阳极块在赋能过程中电解液的渗透有利,促进氧化膜的生成,降低漏电流及损耗。

表6 样品B1、样品B2、样品B3的物理性能对比

样品B1、样品B2、样品B3的化学成分见表7,表7可知:随着降氧温度的提高,钽粉的氧含量明显降低,其中降氧温度最高的样品B3氧含量最低。因为提高降氧温度,可以使钽粉烧结得更彻底,更有利于还原除去钽粉中的氧,增加降氧效果。

表7 样品B1、样品B2、样品B3的化学成分μg/g

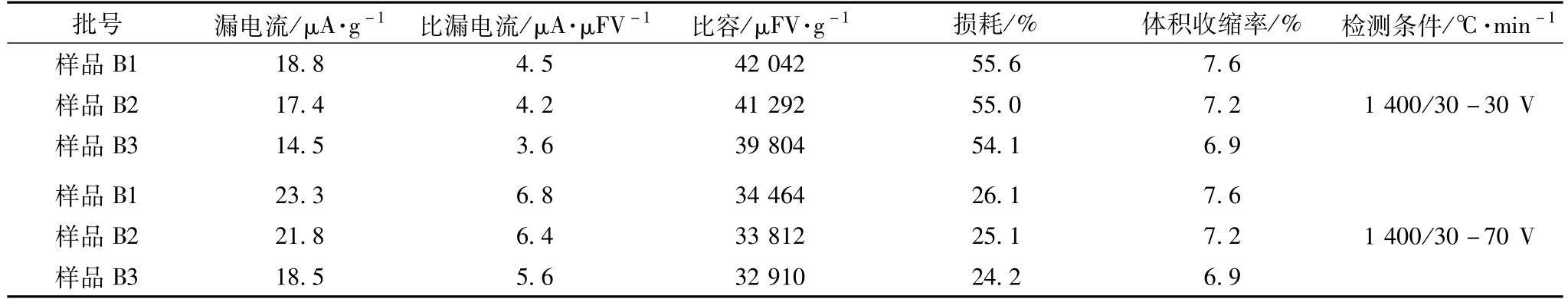

对样品B1、样品B2、样品B3分别按照表4进行电性能检测,测试结果见表8。由表8可知:随着降氧温度的提高,钽粉的漏电流、容量、损耗及烧结收缩率均呈下降趋势;其中降氧温度最高的样品B3漏电流、容量降低趋势最为明显。这是因为随着降氧温度的提高,对钽粉的烧结作用加强,颗粒强度增加,使漏电流降低,烧结收缩率减少;同时降低了钽粉的有效比表面积从而导致钽粉比容降低。

表8 样品B1、样品B2、样品B3的电气性能

3 结 论

1.从表2、表3和表5可以看出:随着脱氧剂含量的增加,钽粉的物理性能变化不大,氧含量降低,漏电流及容量随之降低,说明脱氧剂含量越高,降氧效果越好,但会导致钽粉容量过低,不满足电容器制作需求。

2.从表6、表7和表8可以看出:随着降氧温度的提高,钽粉的松装密度、费氏粒径增加,比表面积及细粉含量降低,氧含量、漏电流及容量也随之降低,说明降氧温度越高,降氧效果越好,但温度过高会使烧结过度,减少钽粉比表面积,导致比容降低。

3.以同一批热处理后钽粉为原料,随着脱氧剂含量增加及降氧温度提高,钽粉表现出氧含量降低、漏电流减小及容量降低的趋势。在实际生产中,为满足电容器的制造要求,除了要保证钽粉有足够的纯度,适当的氧含量,最小的漏电流及损耗,还需要保证钽粉有适宜的比表面积、足够高的容量,以满足微型化、高压高可靠电容器的使用要求。因此在实际生产中,除却钽粉自身氧含量的影响外,在降氧时间、保温时间、钝化温度等条件确定的情况下,需要调整匹配的脱氧剂含量和降氧温度,来控制钽粉的氧含量及电气性能,以满足电容器生产的需要。