基于分布式体系的门塔机群防碰撞系统设计与应用

2022-09-16李永山

李永山

(中国水利水电第五工程局有限公司,四川 成都 610066)

机群是由多台垂直运输设备组成,一个大型的水电项目针对不同的施工环境与工作量要求,需要配备不同数量以及不同种类的垂直运输设备布置在同一施工现场,进行近距离交叉作业,实现空间上的复用,以提高工作效率和工程进度。门塔机具有臂架覆盖范围广、起重量大、整机装拆运输方便、吊具下放深度大、能较好地适应临时性工作等优点,应用较多。但受环境的限制,水电工程常将多台不同种类的垂直运输设备交叉布置,作业时存在着相互碰撞的风险,而且水电工程坝(厂)及枢纽施工中随着构筑物逐渐增高,垂直运输设备机群的大臂以及吊钩与构筑物发生碰撞的概率增大,这不仅降低了垂直运输设备的运行效率,而且存在碰撞的安全隐患。

本文以犍为航电枢纽项目中的垂直运输设备安全运行为实例,开展门塔机群防碰撞系统的设计和应用工作。

1 系统设计

1.1 整体框架构建

航电枢纽工程项目中,不同地点的施工项目对主要垂直运输设备的要求不完全一致,主要垂直运输设备为门塔机。为了避免机群之间相互碰撞,提升工作效率,同时规范化吊运施工管理,安全化施工进程,从以下几个方面进行了分析:①可扩展性,系统可以随时增加或者减少垂直运输设备的数目,以满足项目对进度的要求;②通用性,能够解决不同种类垂直运输设备间的防碰撞问题,满足不同应用场景的需求;③易操作性,整个集群参数设置和系统监控操作方便;④实时性,系统能够实时对信息进行传输、运算和处理,及时作出判断和反馈;⑤可靠性,即使在出现误操作的情况下,系统依然能够保持安全稳健运行,具有较高的容错性;⑥经济性,整套系统经济实用,成本低廉。

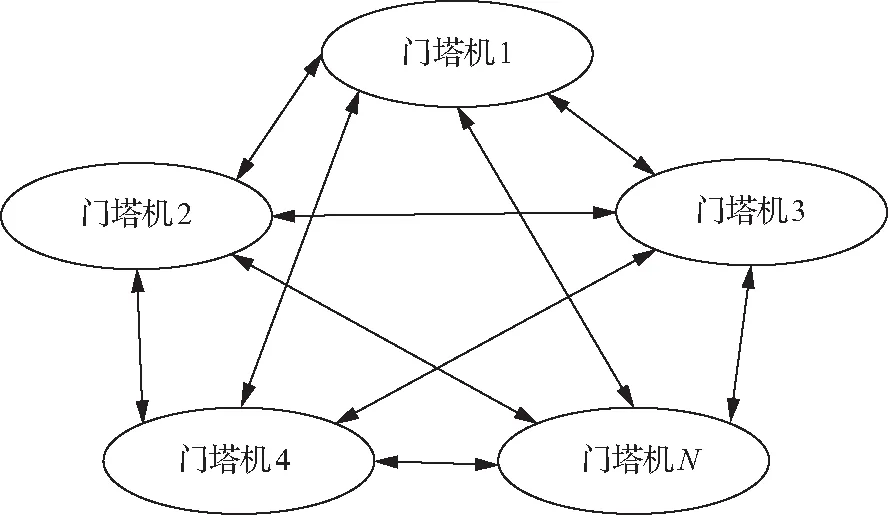

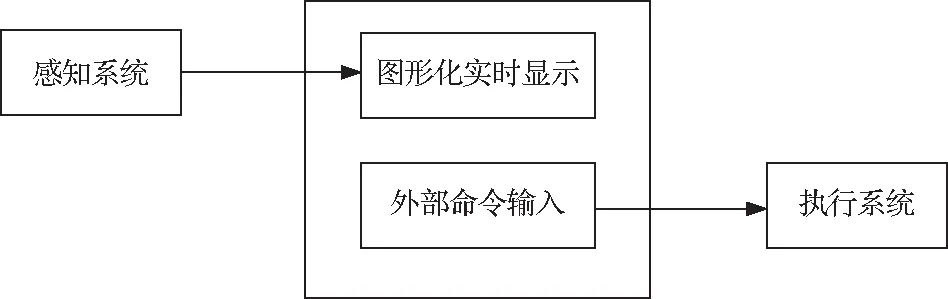

通过比选,选择基于分布式网络控制体系,如图1所示,主要体现在每台门塔机都搭载了相应处理器,能够独立感知外部信息,作出决策,并控制自身机构执行相应的操作。即使有部分门塔机控制器出现故障,其他设备依然能够正常运行,弥补了集中控制的不足,在门塔机为主、其他设备为辅布置方式中具有很大的优势。

图1 控制体系结构

1.2 单台门塔机防碰撞系统设计

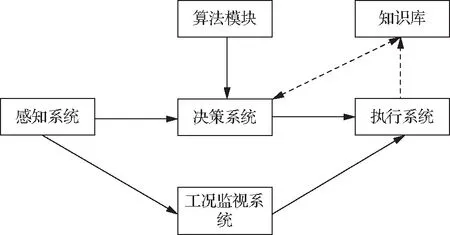

基于分布式网络控制体系,每一台门塔机都集成了感知系统、工况监视系统、算法模块、决策系统、执行系统和知识库,只是在不同的应用场合决策系统活跃的层级不同,如图2所示。

图2 单台垂直运输设备控制系统的组成

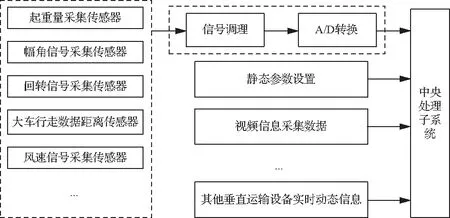

a.门塔机防碰撞系统的感知系统搭载了回转信号采集传感器、幅角信号采集传感器、大车行走距离及相对位置信号采集传感器、风速信号采集传感器、起重量信号采集传感器、吊钩高度信号采集传感器、高清红外夜视球机摄像头和高清红外夜视墙机摄像头。这些传感器用于获得垂直运输设备自身的位置、状态和施工现场状况等动态信息。此外,感知系统也接收来自施工现场地图等静态信息以及其他垂直运输设备的实时动态信息,如图3所示。

图3 门塔机防碰撞感知系统结构

b.工况监视系统通过感知系统获得整个系统的运行参数、状态以及施工现场状况等信息,以图形化的方式实时呈现,此外,可以通过工况监视系统人工输入控制命令驱动执行机构执行相关的操作,如启动、停止或者报警等,如图4所示。

图4 垂直运输设备工况监视系统

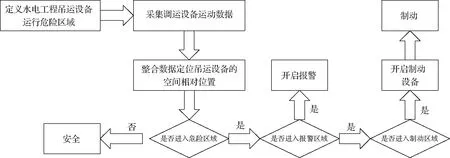

c.算法模块主要根据空间参数建立碰撞的物理模型,整合数据定位垂直运输设备的空间相对位置,分析与计算垂直运输设备的危险区域、报警区域和制动区域,为决策模块提供决策的依据。避碰流程如图5所示。

图5 垂直运输设备避碰算法流程

d.决策系统收集感知系统、算法模块和规则库中的信息,作出有利于当前设备运行的控制决策,并将决策结果的控制量输出到执行机构,驱动设备做出相应的行为。该模块赋予垂直运输设备以较高的智能,它是进行复杂决策和知识处理的关键所在,不同的垂直运输设备的运动轨迹预测模型不同,但都是基于设备间的最小距离来判别设备的状态。根据设备的特点,不同的主要垂直运输设备和其他辅助设备之间采用了不同的防碰撞决策方法。

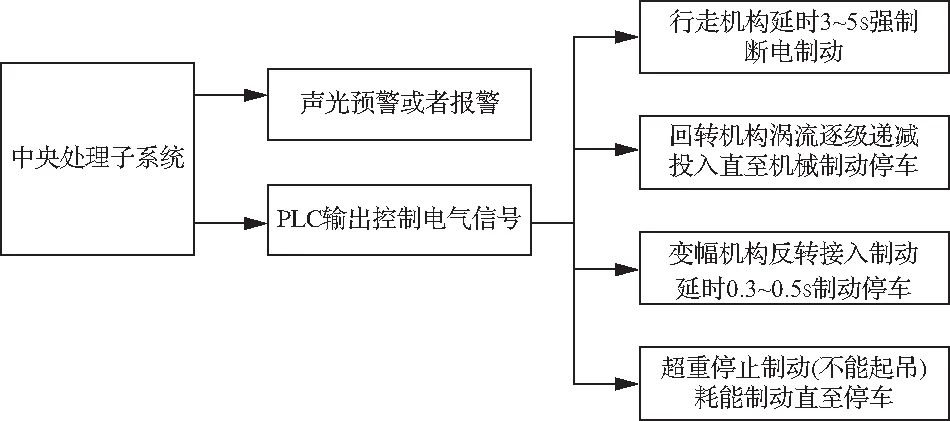

e.执行系统接收决策信号驱动执行机构产生实际的行为,包括直接产生声光的预警和报警以及作为PLC输出的控制电气信号,如图6所示。

图6 垂直运输设备执行系统

f.知识库中存储着施工过程中的数学模型,并且通过执行系统的结果反馈,不断校正和学习垂直运输设备在不同应用场景下的防碰撞知识信息,该模块使得系统具有一定的学习能力,是本系统在未来的研究方向。

1.3 多元状态信息感知技术应用

为了保证防碰撞系统的性能,要求对每一台垂直运输设备(包括门机、塔机等)的状态进行监控,其中包括对运输设备的位置、幅角、回转角等信息进行实时感知,保证其处于安全的工作状态。同时为了各个设备能够实时共享信息,采用无线数传电台作为媒介,从而保证各个设备之间达到快速的信息通信。

1.4 视频数据稳定采集

由于仅仅确定各个门塔机的相对位置还不能达到安全的要求,因此还需要对施工现场障碍物和工作人员的位置是否处于危险区进行鉴别,通过视频监测移动的障碍物或者工作人员,实时地将数据传递给操作人员,从而减少操作人员的盲区。

视频采集的要求是提供精准的图像,通过显示器显示采集的图像,代替驾驶员目测临时障碍物的位置,为垂直运输设备驾驶员提供准确的视野范围。为保证垂直运输设备在运行过程中可以采集准确的视频信息,采用一种电站门座式起重机视频监控设备连接装置,其通过可摆动的连杆保证视频采集的视角始终与地面垂直,通过电磁阻尼原理设计安装减震器,保证视频信息采集的稳定性。

2 安装工艺

2.1 工艺流程

整个系统采用了分布式的控制体系结构,通过获取自身状态信息、周围设备的状态信息和环境信息,每台垂直运输设备间能够互相通信,实现数据共享。通过自动实时信息感知、分析与计算,预测设备间存在碰撞时采用灯光闪烁、语音报警、强行停机等方式及时提醒操作人员进行避让,辅助门塔机等设备安全运行。施工工艺流程为:电站门座式起重机群安装→安装分布式门塔机群防碰撞系统→安装视频监控系统→日常维护,如图7所示。

图7 安装工艺流程

2.2 操作要点

2.2.1 门塔机群安装

根据航电枢纽工程构筑物结构特点及施工进度计划要求,为保证施工区域能够被门塔机全部覆盖并满足施工强度的要求,在构筑物周边合适位置布置门塔机群。

2.2.2 门塔机群防碰撞系统安装

分布式门塔机群防碰撞系统包含控制主机箱及显示器、行走距离及相对位置信号采集传感器、旋转角度及方向信号采集传感器、幅角度信号采集传感器、风速信号采集传感器、起重量信号采集传感器、吊钩高度信号采集传感器、控制信号输出连接电缆等。

a.主机控制箱使用自攻螺丝安装固定在驾驶室墙壁上,显示器使用定制的加重底座安装固定后置于驾驶室承物桌上。

b.行走传感器安装。行走信号采集传感器安装在门机外加设的从动轮上,在从动轮上设置安装支架,将传感器安装在支架上,让传感器齿轮与门机从动轮的管柱齿圈很好地咬合在一起。将传感器安装在从动轮上避免了门机滑动造成的采集数据不准确的问题。

回转传感器安装。设计制作了安装支架,先将传感器安装在支架上,后将支架焊接于门机驾驶室下方,让传感器齿轮与门机管柱齿圈很好地咬合在一起,须保证齿轮与齿圈是水平不错位的,以保障在运行过程中不产生纵向力矩,而造成卡齿、跳齿或联轴器发生滑动,造成信号采集误差。

幅角传感器安装。幅角度信号采集传感器安装于门机大臂下方。

起重量信号采集传感器、吊钩高度传感器、风速信号采集传感器安装在门机动作运行的相应位置。

c.连接线缆安装。通过连接线缆将各传感器与主机控制箱连接在一起。

d.数传电台使用自攻螺丝安装固定在驾驶室墙壁上,天线底部含有强力磁铁,可有效吸附在钢铁表面,信号穿透性强,所以天线可置于驾驶室顶部或驾驶室内部墙壁上。

2.2.3 视频监控系统安装

门机视频监控系统采用单摆连接杆保证摄像头视角固定,通过电磁阻尼原理削减摄像头的反复摆动。高清红外夜视球机摄像头安装于大臂臂尖用于监控吊钩工作状态,高清红外夜视墙机摄像头安装于机构机房用于监控起升机构与变幅机构的工作状态。液晶显示屏安装于门机操作室,通过门机大臂上始终垂直地面的视频监控系统采集门机大臂下部视野的精准图像,通过显示器显示采集的图像,代替驾驶员目测临时障碍物的位置,为门机驾驶员提供了准确的视野范围。

2.2.4 防碰撞系统运行

防碰撞系统通过门机行走机构、门机大臂回等各个传感器安装于门座式起重机不同机构,当门座式起重机运动时传感器也随着运动,输出信号不断变化,门座式起重机防撞系统采集传感器数据不断计算,实时将数据显示到显示器供操作人员查看门座式起重机当前工作数据及状态,并且通过无线传输电台使数据相互通信。

门机防碰撞智能控制系统工作时,各项数据都会随着不同的操作指令动作在显示界面得到直观的体现,本系统中包含幅角度、吊钩高度、大车行走、旋转角度及方向。并且防撞系统建立了门机坐标系统定位门机空间位置,定义门机运行的危险区域,通过无线局域网络传输数据,将门机群的位置信息收入处理装置;通过处理装置判断门机的相对位置,门机进入危险预警区后开启报警装置,并启动门机行走限位器和回转行程限位器,使门机运行减速制动,防止门机相互碰撞,如图8所示。

图8 控制流程

2.2.5 运行维护

随着使用时间的增加,各种因素的影响,系统不可避免地会出现一些数据误差问题,此时需要对系统设备进行维护更正,纠偏相应数据,确保采集数据准确无误。

3 应用实例

岷江犍为航电枢纽工程正常蓄水位335.00m,相应库容为2.27亿m3,总装机容量为500MW,校核洪水位为339.21m。结合施工布置及施工进度计划,基于混凝土施工分布情况和混凝土施工机械性能等综合因素,布置2台MQ900B高架门座式起重机、5台MQ600B中架门座式起重机,7台塔机用于浇筑混凝土,门塔机交叉作业频繁施工强度高。

基于分布式体系的门塔机群防碰撞系统通过自动实时信息感知、分析与计算,预测设备间存在碰撞时采用灯光闪烁、语音报警、强行停机等方式及时提醒操作人员进行避让,辅助门塔机等设备安全运行。自运行以来成功发出上百次确实存在运行安全的报警信号,提醒操作人员尽早进行了避让,碰撞危险基本在声光预警阶段得到有效解决,实现了施工现场没有任何设备碰撞事件发生,保证了垂直运输设备运行的安全性,并提高了设备的运行效率和吊装生产能力。同时有效减少了不必要的电能等资源消耗, 节能减排环保效益显著。

4 结 语

本文针对门塔机机群防碰撞控制系统采用了分布式的控制体系结构,每台垂直运输设备间能够互相通信,通过获取自身状态信息、周围设备的状态信息和环境信息,解决了门机与其他辅助设备交叉作业时的避碰问题,提升了水电工程机群空间作业智能防撞安全控制技术。在实际施工运行过程中,取得了良好的效果。