高压加氢循环氢炉管剩余寿命评估

2022-09-16许伟龙

许伟龙

(中国石化上海石油化工股份有限公司,上海 200540)

加氢裂化装置作为石油深加工的重要手段之一,对提高原油的利用率及深度加工、保证和提高产品质量有十分重要的作用。在加氢裂化装置中,循环氢加热炉处于高温、高压、临氢操作环境,介质具有易燃易爆的特性,确保炉管的稳定运行关系到整套装置的安全和效益。

某石化加氢裂化装置循环氢加热炉炉管已经连续运行14万h,长期在高温工况下服役的不锈钢材料可能会出现碳化物析出、材料脆性上升等情况,影响炉管的安全运行。为了确保设备可以继续安全运行,通过现场检测和对样品进行金相分析以及力学性能测试等,对辐射段炉管进行安全评估,同时研究评估炉管的剩余寿命,对今后装置安全运行是否需要更换炉管以及如何安全管理给出指导性意见【1】。

1 现场炉管检查

该加热炉为立式底烧型,辐射段共64根炉管(8组,8根/组),其中炉管进口部位材质为321,规格为DN80,最小壁厚为8.7 mm,设计壁温为550℃;炉管出口材质为Incoloy800,规格为DN80,最小壁厚为9.4 mm,设计壁温为610℃。现场炉管宏观检查如图1(a)和图1(b)所示。检查发现炉管的总体外观情况较好,无明显的磨损和宏观表面裂纹以及其他形式的宏观缺陷。对辐射段炉管的弯曲变形情况进行目视检查,发现炉管有少量弯曲变形,但是变形量较小,因此认为不会对炉管的安全运行构成影响。对辐射段炉管的外径进行测量,未发现明显的鼓胀现象,说明炉管未发生明显蠕变损伤。

图1 炉管宏观检查

1.1 炉管壁厚检测

为了检验炉管是否发生局部减薄现象,对直管段部位和下部弯头进行了测厚检验,检测结果见表1。由表1的实测数据可见,辐射段直管最小壁厚为10 mm,无明显减薄现象,炉管壁厚满足要求。

表1 炉管厚度检测结果

1.2 无损检测及金相检验

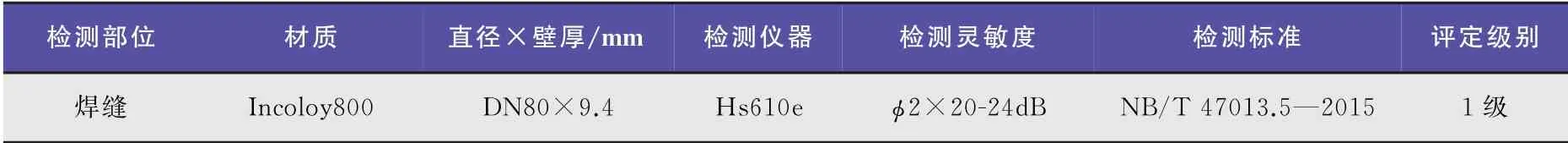

现场对炉管焊缝进行了无损检测。抽查辐射段出口位置炉管焊缝两道,分别进行了渗透检验和超声波检测,结果显示,炉管两道焊缝检测数据一致,均未发现缺陷,评定焊缝级别均为1级,合格。

检测报告分别见表2和表3。

表2 辐射段出口炉管焊缝渗透检测

表3 辐射段出口炉管焊缝超声波检测

同时对炉管焊缝及母材进行现场金相检验,如图2和图3所示。检验发现,材料组织正常,属正常奥氏体焊缝和母材组织,有轻微的碳化物析出。

图2 炉管焊缝金相检验

图3 炉管母材金相检验

2 试验研究

2.1 样品化学成分分析

取现场辐射段出口带焊缝炉管一段,材质为Incoloy800,对取样材料母材和焊缝进行了化学成分分析,结果见表4。

由表4可知,母材化学成分满足ASTM B407-08a(2019)标准要求,属于高镍耐热镍-铁基高温合金,在高温环境下具有良好的强度和耐腐蚀性、耐氧化性【2】。

表4 炉管化学成分(质量分数)

2.2 拉伸性能试验

材料拉伸试验的目的有两个,一是通过测定屈服强度Rp0.2及抗拉强度Rm值看材料在高温运行后是否还具有足够的强度,二是根据截面收缩率Z和断后延伸率A的测定结果考核材料的延性与塑性的变化情况【3】。按照GB 228.1—2010《金属材料室温拉伸试验方法》和GB/T 228.2—2015《金属材料高温拉伸试验方法》分别在室温和620℃(辐射段炉管出口端最高壁温达到过620℃)下进行了炉管材料的拉伸试验,试验结果分别见表5和表6。

表5 室温拉伸试验结果

表6 620℃高温拉伸试验结果

从拉伸试验结果可以看出:室温下,取样材料母材的屈服强度Rp0.2及抗拉强度Rm值均远高于标准规定的下限值;塑性指标断后延伸率A也远高于标准要求的下限值。相比室温,高温620℃时的拉伸性能中,屈服强度和抗拉强度有所下降,而断后伸长率和断面收缩率变化不大。这种变化基本符合规律,一般来说随温度升高,材料软化,强度便要下降,而相应塑性增加。因此,材料的拉伸试验结果说明,该炉管材料经过长期高温运行后材质损伤程度轻微,其基本力学性能指标仍满足相关标准中对新材料的要求。

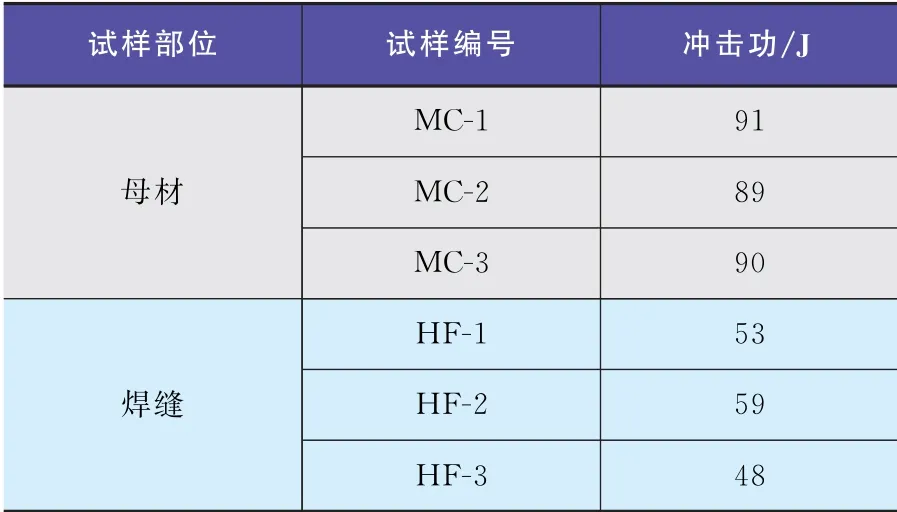

2.3 冲击试验

冲击试验可以判定炉管材料高温长期服役后是否发生了脆化以及确定具体的脆化程度。由于炉管壁厚较薄,因此只能加工成10 mm×5 mm×55 mm的冲击试样。母材和焊缝的室温冲击试验结果见表7。由表7可以看到,炉管材料仍具有很高的冲击韧性,能够满足材料安全使用的要求。

表7 炉管材料室温冲击试验结果

母材和焊接接头室温下的冲击试样断口的宏观形貌分别见图4和图5,很明显,室温时材料的冲击韧性还很高,断口形貌以韧性断口为主,所有断口侧向变形较大,其中母材室温冲击3个试样都没有完全断裂。

图4 母材室温冲击试样断口

图5 焊接接头室温冲击试样断口

3 高温持久试验及寿命评估

3.1 高温持久试验

目前,评估材料剩余寿命的方法有许多种,最为常用的是采用高温持久性能。本次对取样炉管材料母材进行了620℃高温持久强度试验,试验数据见表8。

表8 620℃高温持久强度试验结果

3.2 炉管剩余寿命评估

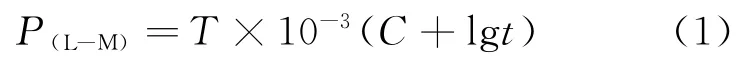

对炉管的剩余寿命预测采用Larson-Miller公式,即:

式中:P(L-M)——热强参数;

T——试验温度,K;

C——材料常数,炉管材料可取为20;

t——断裂时间,即预测寿命时间,h。

根据表8中的高温持久强度试验数据,得出在相应应力数值时的P(L-M)的数值,按照Larson-Miller公式对表6中数据进行处理,可以得到热强参数P(L-M)与试验应力σ之间的函数关系,数据拟合曲线见图6,拟合方程为:

图6 持久数据拟合曲线

炉管实际运行环境比较恶劣,受力情况比较复杂,但是由于炉管内介质压力是一定的,为16 MPa,因此可以用炉管受到的最大周向应力来评估炉管剩余寿命。

周向应力σ周计算公式如下:

式中:p——介质压力,MPa;

D——平均直径,mm;

δ——有效壁厚,mm。

代入前述炉管基本参数可以得最大周向应力

将计算所得炉管最大周向应力63.12 MPa代入式(2),得到相应的P(L-M)值为22.039。最后将得到的P(L-M)值代入式(1),得到相应的断裂时间为4.78万h,取安全系数1.3,则炉管的预测寿命为3.6万h。

4 结论

本文对某循环气加热炉辐射段炉管取样材料进行试验研究,得出如下结论:

1)化学成分测定结果显示,取样的辐射段炉管材料主要成分满足原标准的要求。

2)室温和高温(620℃)拉伸试验测定结果显示,取样炉管材料服役近14万h后,室温强度指标及相关塑性指标仍符合HG/T 2601—2011标准规定值。

3)通过冲击试验,测定了取样材料母材和焊缝室温的冲击功,结果显示,炉管材料还是具有很高的冲击韧性,能够满足材料安全使用的要求。

4)炉管材料试样的金相组织检验结果表明,焊缝一侧母材为孪晶奥氏体,另一侧母材为柱状奥氏体,材料组织正常。

5)根据炉管材料试样的620℃持久强度试验数据,采用Larson-Miller公式,对辐射段炉管的剩余寿命进行了预测,得到炉管的剩余寿命为3.6万h。如果辐射段炉管壁温严格控制在设计温度610℃以下,那么其剩余寿命还要更长。

6)由于超温会严重降低高温炉管的安全使用寿命,因此必须保证炉管在设计工况下运行,在平时的运行中严禁超温超压现象的发生。