王家岭煤矿掘进工作面智能通风管控系统

2022-09-16李红波

孙 峰,李红波,张 金

(中煤华晋集团有限公司 王家岭矿,山西 河津 043301)

目前,中国的一次能源消费中,燃煤的使用率达到了56%[1],在中国燃料消费中仍将一直处于主导地位。鉴于开采深度的加大和因此而发生的煤矿自然灾害的频率增加,在保持高效生产的同时保障安全生产成为当下亟需解决的问题[2-5]。

矿井通风系统是矿山生产过程中的必不可少的一个组成部分,在矿井安全生产中有着重要作用,因通风系统出现故障所导致的煤尘及瓦斯爆炸严重制约着煤矿安全生产的发展[6]。随着现代工业智能化、自动化地不断普及,近年来煤炭行业投入了大量资金以对生产系统和采煤设备进行了升级改造,作为煤矿安全的根本保证,通风系统的智能化现代化是智能矿井发展的重要组成部分[7-10]。

随着变频技术、监测技术、智能控制技术、数字化技术、工业通信技术、5G 通信技术的日益普及,使得将整个矿井的巷道、主要通风机、各工作面的局部通风机、风门、瓦斯、温度、粉尘等各种因素纳入全矿井通风的数学模型成为可能。进而建立起整个矿井通风的数学模型,采用智能技术解决方案来集中调控和管理,达到按需通风、节能环保的要求。

王家岭煤矿瓦斯绝对涌出量为12.05 m3/min,其中,掘进工作面瓦斯绝对涌出量0.34 m3/min,回采工作面瓦斯绝对涌出量5.09 m3/min。属于高瓦斯矿井,存在瓦斯和煤尘爆炸危险性。

基于此,以王家岭矿12307 掘进面为例,结合矿井基本通风情况及防爆抑爆需求,在12307 智能掘进工作面设置了1 套智能局部通风控制系统, 通过根据瓦斯含量、环境温度等技术参数自主调整局部通风机速度,并进行风速的自主调整。套智能局部通风控制系统极大程度上提升了王家岭煤矿的生产自动化和智能化管理水平。

1 智能变频通风管控系统

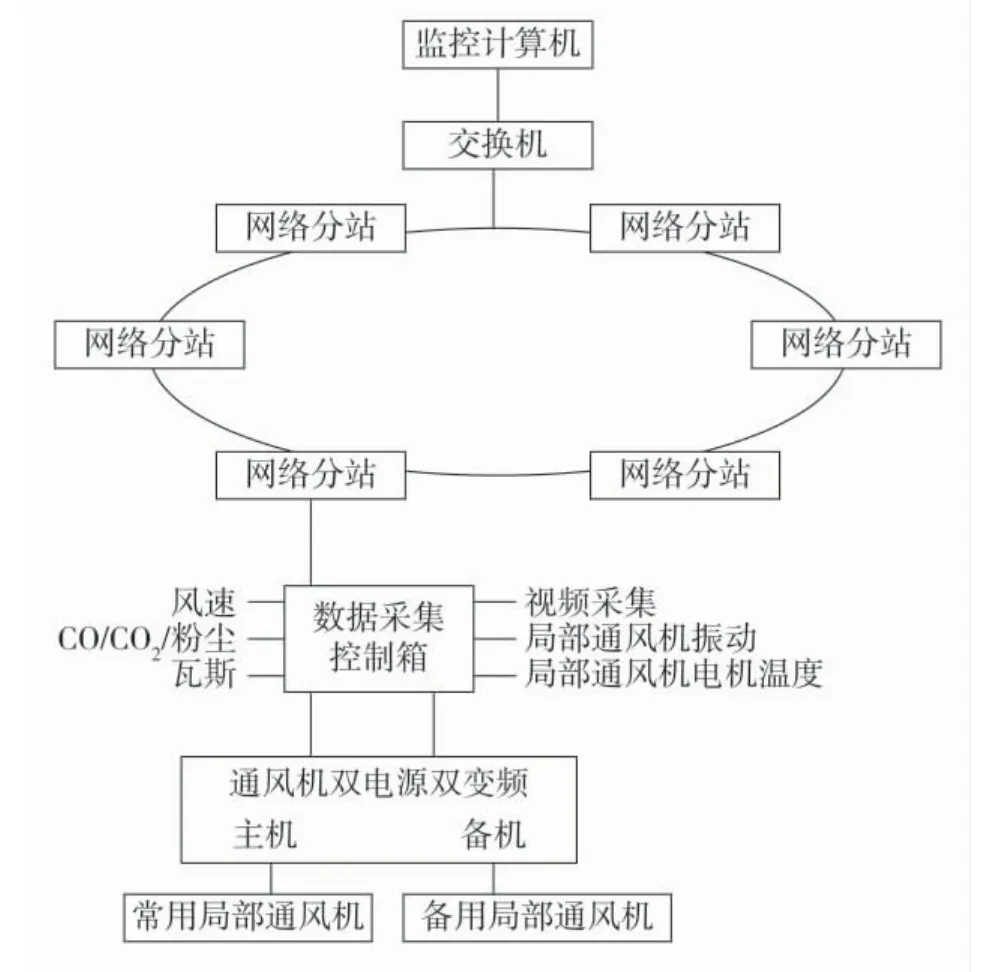

王家岭煤矿智能变频通风管控系统由地面监测和控制部分、网络传输部分、环境监测部分、数据采集部分、变频控制部分和局部通风机系统共同组成。

1.1 总体设计

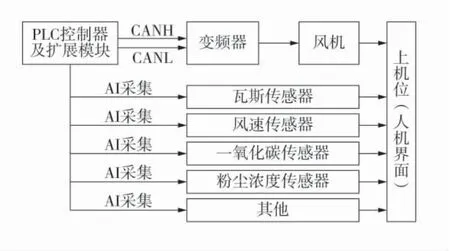

系统设计图如图1。

图1 系统设计图Fig.1 System design

通风机控制室监控上位机通过以太网与井下数据采集控制箱通讯,实现远程监控功能,控制箱通过总线与风机电源开关内的综合保护器通讯,读取风机运行的电压、电流、功率和故障保护类型等参数,同时采集局部通风主机、从机的远程/就地状态、运行状态、合闸、分闸、复位等各种状态以及风机进风口和风机开关10 m 范围内的瓦斯数据,并通过PLC程序判断,实现局部通风机的自动控制功能。矿用本安型触摸屏通过MPI 与PLC 控制箱通讯,实现就地局部通风机信息显示和控制功能。

1)系统能够按照预定目标,完成主局部通风机和备用局部通风机的自动切换。当主局部通风机因断电或其他故障而无法正常运行时,备用局部通风机立即启动,提供备用通风,保障工作面供风和避免瓦斯超限。

2)可以通过地面控制室的计算机来调节井下局部通风机的运行和倒机试验,只需按下测试切换按钮即可进行自动切换测试。

3)对局部通风机的温度、电流等参数进行监测,当其超出安全范围时,及时警报。

4)每台局部通风机PLC 控制柜都配备了千兆网线接口,使其能够直接接入进行工业环网。

5)瓦斯体积分数的数值及警报信号能直观地从井下瓦斯监测分站和地面监测站中显示和读取。

6)安装在地面监测站的系统,用于记录本地通风机系统的运行情况,并对测试切换历史进行记录,其中包括风机切换的日期和切换过程的耗时、远程或自动本地切换、供电和设备故障的日期和时间等,以保证工作记录留存。

1.2 智能变频调节

1.2.1 智能变频调节的特点

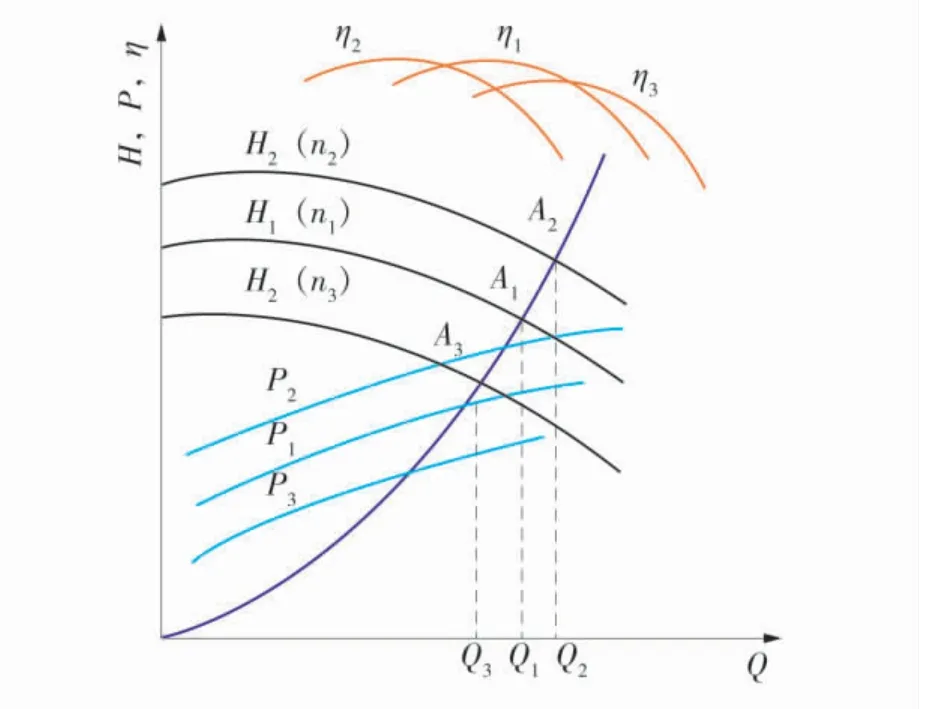

轴流风机电动叶片调节的主要优点是在大范围内修改流量时,效率变化不大,因此在调节流量时的经济性很高。另外,还可以从2 个方向改变流量,从额定流量到更低或更高的流量,从而获得更大的调节范围。它以比例法则为基础,通过调整风机的速度来改变其性能曲线,从而发挥作用。风机变速调节曲线图如图2。

图2 变速调节曲线图Fig.2 Variable speed adjustment curves

图2 中:n 为风机的转速;H 为风压;Q 为流量;P 为功率;η 为效率。由图2 可知,当风机的工作速度增加时,流量和压力上升;而当风机的工作速度减少时,流量和压力下降。管道的变速调节的特性保持不变,不存在附加的调节阻力。这是风机是最合适的调节方式,因为它在提供增加调节阻力的同时,也提供了良好的调节经济性。

1.2.2 智能变频调节的功能实现

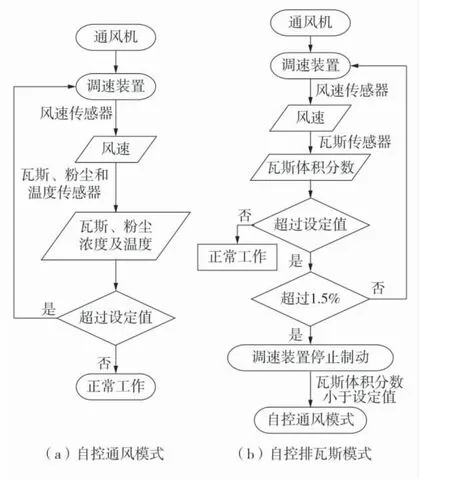

根据采集到的瓦斯、温度、风速、CO、粉尘等(选配)信号来设定控制模式。设有3 个工作模式,分别是“自控模式”下的通风和排瓦斯模式、以及“手控频率给定模式”。

1)自控通风模式运行状态下,调速装置在工作面迎头、回风区瓦斯体积分数低于设定值。一旦瓦斯体积分数超过预设值,则切换至以巷道风量、温度、CO 含量、粉尘含量来综合控制风机调速,此时巷道风量、温度、CO 含量、粉尘含量任何1 个测点超过设定值时,调速装置将自动提高转速,增大供风量(上限频率),直到超标信号恢复至设定安全数值以下后,风机转速下降至正常水平(下限频率)。在此过程中瓦斯体积分数需一直在安全值下,任何时候超标则快速切换至自控排瓦斯模式。风速、CO、粉尘、温度传感器位置及数量根据实际井下工况合理布置。

2)正常状态下,调速装置的工作模式为自控通风。当工作面迎头实时瓦斯体积分数≥工作面迎头设定值或回风区实时瓦斯体积分数≥回风区瓦斯体积分数设定值时,工作模式自动调整至自控排瓦斯。风机转速随工作面迎头瓦斯体积分数变化而改变,呈正相关趋势,通过风机输出风量的自动调节,达到避免瓦斯体积分数超限的目的。当工作面迎头瓦斯体积分数超过1.5%,调速装置停止制动,且在工作面迎头瓦斯体积分数未下降至设定值时不会自动重新启动;当工作面迎头瓦斯体积分数及回风区瓦斯体积分数皆小于其设定值时,调速装置自动重新启动,并在10 min 内转入自控风模式。自控通风排瓦斯流程图如图3。

图3 自控通风排瓦斯流程图Fig.3 Flow chart of self-controlled ventilation and gas discharge

3)调速装置在手动频率调整模式下运行时,其输出频率与预设频率匹配,误差不超过0.5 Hz。工作面迎头和回风区瓦斯传感器不会对调速装置的输出频率产生影响。

1.2.3 智能变频调节的节能效果

变频器的节能效果从以下4 个方面实现。

1)软启动。在大多数情况下,交流电机的启动电流是电机额定电流的6~7 倍。而经过软启动器的变频和调速,电机的启动电流不会超过电机的额定电流。

2)减少设计冗余。为保障设备在复杂多变的环境条件下正常运行,设计者必须一般都不得不考虑到设计冗余,但使用过程中大都是正常运行,这就造成了一定程度的冗杂,而变频调速则可以把这部分冗余节省下来。

3)调速节电。根据流体力学理论,轴功率与速度的立方有关,随着速度的降低,轴功率也按比例降低,这是变频调速的主要节电原理。

4)系统功率因数高。通常超过0.95,导致无功功率消耗减少,变压器的负荷较轻。

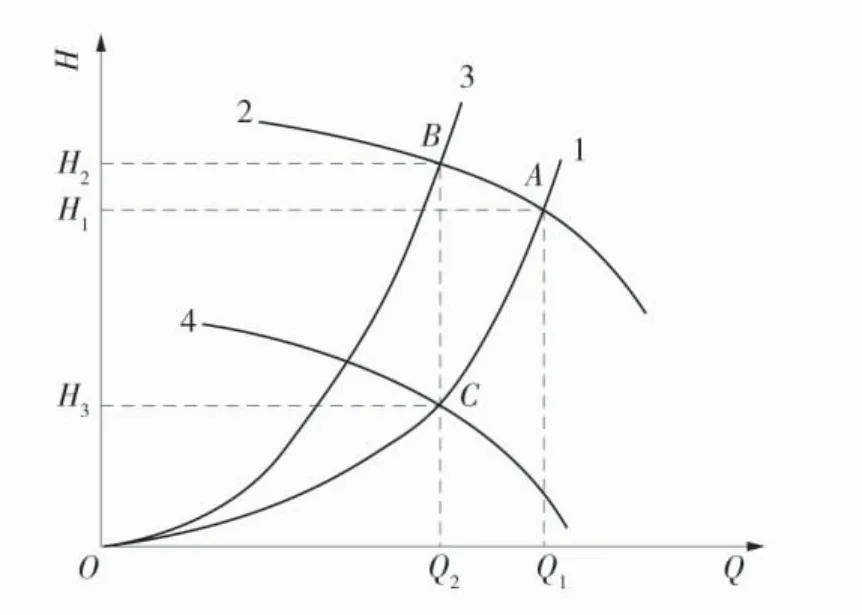

变频调节特性曲线图如图4。

图4 变频调节特性曲线图Fig.4 Variable frequency regulation characteristics

图4 中:H 为风压;曲线①、曲线③分别为风机在不同阻力下运行时的特性曲线;曲线②、曲线④分别为不同频率下的流量和压力关系的曲线。风机工作在A 点时,轴功率P1等于Q1与H1的乘积,即与图中AQ1OH1A 的面积成正比。若要将流量丛Q1减至Q2时,如通过阀门调整,则将工作点由A 移到B时,同样流速降低,但压力也增大,因此轴功率降低程度不大;若采用变频调速,则工作点由A 移动到C,在满足同样流量Q2的情沉下,压力也降低,轴功率大大降低。因此通过调速装置实现对流量的控制是变频器节能的底层逻辑。

1.3 远程监控功能

1)故障监测与诊断预警。系统主要包括现场传感器数据监控、智能开关故障监控、无人值守监控平台报警等多平台联动。具备故障报警及自动切换功能,故障时能够自动地切换至备用电源和备用风机,具备完整的故障保护功能。具备数据、视频监测及故障报警功能,实现对局部通风机风机系统的统一监控,系统故障在上述中心实时报警提示,为快速处理故障提供多方面保证,实现局部通风机通风系统安全运行。系统具备历史报警查询功能:可对各子系统系统、报警类别、报警等级、起始日期、结束日期、持续时间大于某个值来查询。并可按各子系统、日期、级别来统计当天的报警记录。

2)地面监控功能。与大屏显示系统配合使用时,地面配置配置软件可以完整显示现场视频和数据,以及每台局部通风机的状态和其他参数,为统一调度和远程指挥提供决策依据。在上位机监控画面中,可以手动给定风机频率、起停风机、切换风机等。配置6 个监控功能模块,实现视频、工艺、可视化、应急流程、巡检数据、报警的集中管控。当地面设备发生故障如停电、断网等时,若对井下局部通风机的无人值守系统不产生影响, 则由现场控制器完成紧急作业。

2 关键技术

2.1 风机状态监测

对于电机的性能,温升是一个关键参数,不同耐热等级的电机对温升的要求有一定的差异。温升与温度呈正相关,虽然电机不同部位的温度不尽相同,但其分布非常有规律。

绕组与电动机铁心之间的温升是影响电动机温升的最主要原因。因为这些元件都是导热介质,它们的热量在空气中一般总是按照某种规则均匀分布在同一个曲线上,则最高温升和平均温升之间必然存在差异。因此,虽然可以应用各部件的最高温升来确定各部件的发热极限,但在实际计算中,作为一个整体只能计算出发热部件的平均温升;而平均高温上升和最高温上升之间也有必然的规律关系, 所以也可以用于判断发电机的发热情况。局部通风机为径向散热方式,风流流过电机表面,经过各个径向通风通道产生的热空气量几乎一致, 绕组和铁心都在电动机中央附近达最高的工作温度。热部分通过铁心和通风通道散入空气中, 而热部分则沿着绕组走向二端,最后在绕组末端处散入空气中,通过铁芯和通风通道,分散在空气中。当电机出现绝缘下降或铁芯出现异常时,电机损耗增加,温度上升,温度出现异常,虽然电机可维持工作,但随时都可能完全损坏。通过采样电机的实时温度,绘制温度曲线,既可提前判断电机状况。

电机温度采集框图如图5。在数据采集分站中,配置了温度采集模块,扫描周期小于1 s。PLC 通过modbus 通讯,每0.5 s 读取1 次采集的电机温度数据,并将数据上传至上位机终端中保存,并实时绘制温度曲线。当温升出现异常时,报警提醒。用户可通过上位机终端查询电机温度历史曲线,由此判断分析设备问题。

图5 电机温度采集框图Fig.5 Block diagram of motor temperature acquisition

2.2 风机转速控制

在满足降低瓦斯体积分数、CO/CO2体积分数、粉尘浓度和新风供应的前提下,尽量降低风机的转速,既可以降低风机噪音,改善工作环境,又可以节约大量的能源。

智能控制系统,通过采集瓦斯体积分数、CO 体积分数、CO2体积分数和风速,通过综合计算,控制变频器频率,从而实现风机转速的最优控制。数据采集及控制框图如图6。

图6 数据采集及控制框图Fig.6 Data acquisition and control block diagram

3 结 语

针对王家岭煤矿智能通风建设问题,设计布局了掘进工作面智能通风管控系统,建设局部通风机远程监测及控制系统,替代传统的人工测风、调风、控风方式,形成了基于以太网的数据交汇,达到了煤矿通风智能化的目标。

自2021 年6 月王家岭12307 掘进工作面配备智能通风管控系统至今,在智能通风管控系统的调配下,12307 掘进工作面的瓦斯体积分数、一氧化碳体积分数及粉尘浓度均未发生过超限情况,实现了工作面的安全生产。