转龙湾煤矿矿井智能化通防系统与信息平台构建

2022-09-16齐俊铭王志静焦志远吴建宾

齐俊铭,王 凯,王志静,焦志远,吴建宾,王 健

(1.兖州煤业 鄂尔多斯能化有限公司,内蒙古 鄂尔多斯017101;2.中国矿业大学 安全工程学院,江苏 徐州221116)

推动煤矿智能化建设是煤炭行业实现安全高效开采、防范化解通防隐患的重中之重,是实现煤矿高质量发展的必然选择[1-3]。2020 年以来,国家能源局联合8 部委印发了《关于加快煤矿智能化发展的指导意见》,智能化发展写入了《煤炭法》修订草案和“十四五”煤炭发展规划,出台了《智能化示范煤矿建设管理暂行办法》,发布了《煤矿智能化建设指南》,遴选了71 处示范建设煤矿,建成了智能化采掘工作面687 个,“少人巡视,无人操作”的智能采煤工作面迈向常态化应用,减人增安提效的效果日益显著。通风作为矿井“一通三防”最基础、经济、有效的手段,构建通风智能感知、异常决策、调控执行反馈的智能化体系,具有精准调控采场气候环境、通风安全、节能降耗的优势,对矿井提高通风效率、安全生产保障、低碳节能等具有重要意义,对通风系统失效和异常致灾风险具有重要的防范价值[4-6]。

国内外学者在矿井智能通防方面取得了很多成果,澳大利亚开发的Ventsim 软件能够分析矿井通风参数、风网解算和灾害模拟等[7];西安科技大学开发了矿井风温预测软件[8-9];中国矿业大学提出了基于空气状态参数与风量耦合迭代的风网解算方法,开发了矿井通风可视化仿真系统(Vent GIS),实现了通风系统图件自动绘制[10-11];刘剑等[12-13]根据风量传感器变化确定阻变型故障的网络拓扑位置,提高了通风系统安全保障能力;张卅卅等[14]用矿山物联网设计智能通风系统,可根据环境参数及风压风阻等变化情况,提出调整各风机启停或运行频率调节的最优化建议;Wang 等[15]研发了运输巷火灾烟流远程应急救援系统,并在龙东矿演习和应用,实现了矿井火灾烟流控制;针对避灾路线的选择,童兴等[16]通过绘制逃生路线拓扑图,在拓扑图中以各边的权值为巷道当量长度,最后利用Dijkstra 算法求解出相应的矿井最佳逃生路线;周爱桃等[17]研发了瓦斯风压诱导井巷风流灾变的实验装置,研究了瓦斯异常涌出气体运移规律及影响范围。现有研究多处于基础理论分析、实验研究、模块化功能开发、局部功能应用阶段,还存在:①通防设备自动化、智能化程度低,无法进行集成化应用;②通防控制平台功能单一,软件平台与硬件设备协同性差,无法实现通风异常信息智能识别与应急联动调控。因此,研发了矿井智能通防和应急管控平台。

1 智能化通防系统组成及结构

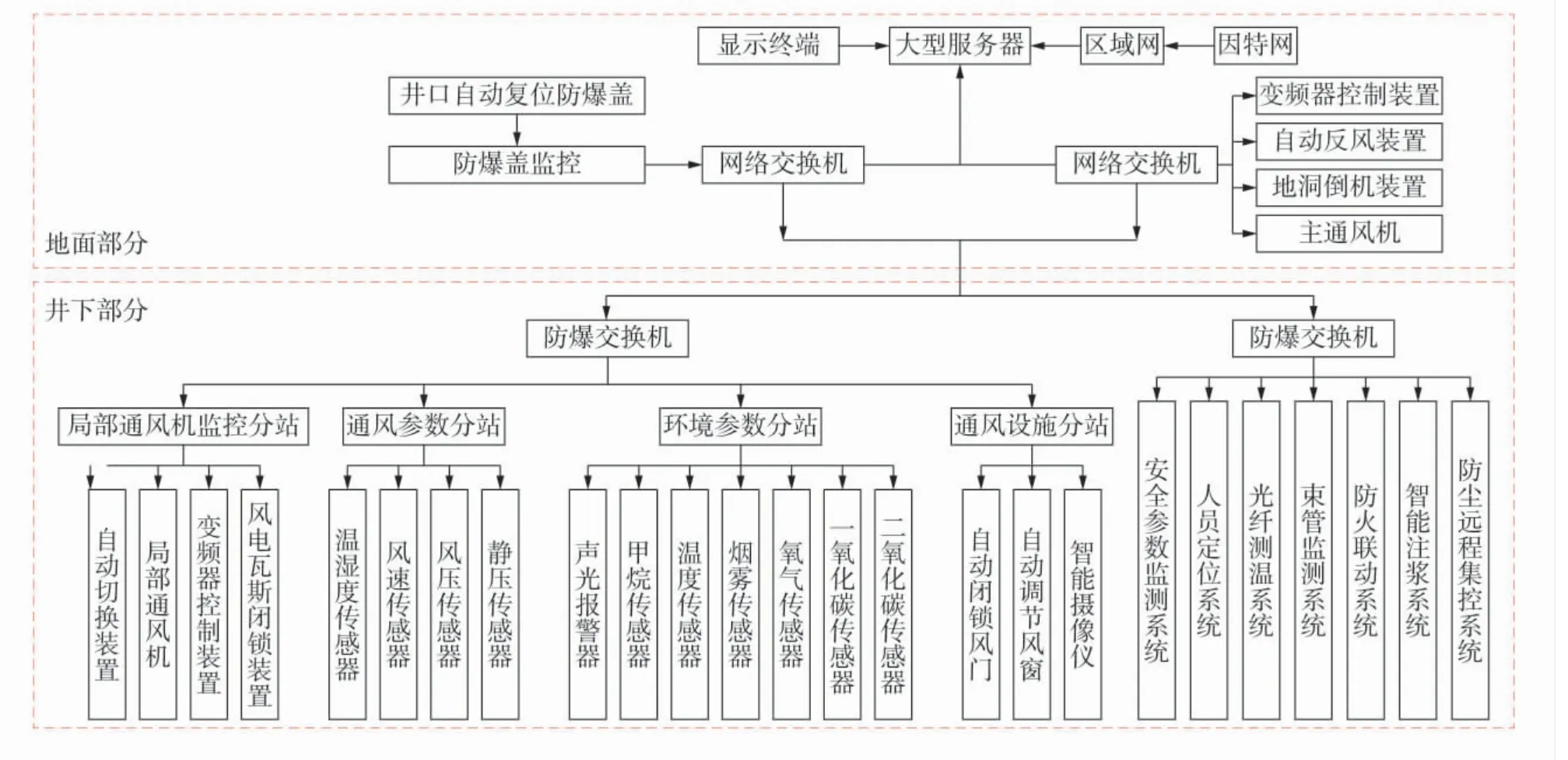

智能化通防系统组成及结构原理如图1。

图1 智能化通防系统组成及结构原理Fig.1 Composition and structural principle of intelligent ventilation and prevention system

管控平台集成矿井通风安全参数精准监测、通风设施与动力调控、人员定位、光纤测温、束管监测、运输巷防火联动等系统数据信息,通过多源异构信息融合,实现通风网络实时解算、通风系统状态分析、通防异常挖掘与隐患排查、用风点需风量预测、通风设施与设备远程控制、正常时期调风优化、通风异常的应急联动、灾变时期智能决策等功能,切实实现了全方位减人、增安、提效的目标,是未来矿井智能通防系统建设的发展方向。

2 通防参数精准感知与多源异构信息融合

通防参数监测系统能动态感知通风系统的运行状态,灾害性标识参数的变化,是智能通防平台开展风网实时解算、系统故障诊断、异常辨识与事故预测、应急联动调控的前提。通过通防参数的智能优化与精准感知,实现矿井通防信息的精准获取、通防系统无盲区监测以及需风量动态预测。

2.1 通防传感器性能分析与配置优化

按照智能通防系统建设的要求,要实现矿井瓦斯体积分数、风速、风压、温度、CO、CO2、通风设施状态等信息智能感知。但基于现有监测监控系统获得的数据难以反应通防系统的真实情况,结合转龙湾煤矿实际,增设部分高精度风速、风压、温湿度、静压等传感器;动态监测关键分支风流密度,结合风量、风压监测能够实现通风阻力的在线监测与通风报表的自动生成。转龙湾煤矿现有风速传感器存在低风速监测不灵敏、测量精度低等弊端,无法满足矿井巷道全断面测风监测的需求。新增购置高精度超声波风速传感器14 台,安装在主要的进回风巷道中,能够实现启动风速0.2 m/s,测量精度0.1 m/s,显著提高了风速测量的准确性。同时,配置了高精度风压传感器(1 Pa 精度)、温湿度传感器等,监测1条最大阻力路线上各条巷道的通风参数,实现了分段风压的监测与分析,满足通风网络实时解算的需要。高性能传感器的应用改变了现有监测方式和监测手段,提高风量、风压、分段阻力巡检管理的自动化水平,减轻了工人劳动强度。

2.2 转龙湾煤矿通防参数监控系统

基于“关键部位全部监测,重点部位有效监测”的原则,构建了转龙湾矿井通防参数在线监测系统。布置了CO 传感器8 个、烟雾传感器8 个、温度传感器8 个、风速传感器8 个、差压(温湿度)传感器15个、大气压力(温湿度)传感器6 个、分站4 个,监测主要运输巷带式输送机机头、机尾及联络巷前后等位置的通风防火参数,矿井主运系统分段阻力与火灾监测分布界面如图2。

图2 矿井主运系统分段阻力与火灾监测分布界面Fig.2 Sectional resistance of mine main transportation system and fire monitoring distribution interface

通风状态参数监测通过开放的标准协议(如Modbus、TCP/IP 等)实现监测数据的远程无障碍传输、存储、使用。在风压监测方面,对阻力小、压降小的井巷采用精度较高的差压传感器作为阻力监测手段。在跨度大、阻力大、压降大的井巷区段,采用高精度绝压传感器(精度优于20 Pa)利用气压计同步法监测井巷通风阻力,同时为了减少传感器数量,差压传感器和绝压传感器均选用多参数传感器,可同时监测温湿度、密度等通风参数。计算运输巷各段阻力所需参数有:每段两端处的静压值、风速、空气密度、高差。其中静压值由绝压多参数传感器、差压多参数传感器测量,风速由超声波线性传感器测量,空气密度由绝压、差压多参数传感器测量的静压、湿度和温度计算得出,高差为固定值,由查采工图得出。

分段通风阻力计算公式如下:

式中:hi-j为2 个断点间的通风阻力,Pa;pi、pj为两端点的静压测量值,Pa;Zi、Zj为两端点的标高,m;ρi、ρj为两端点的湿空气密度,kg/m3;ρi-j为两端点井巷间的空气密度均值,kg/m3;vi、vj为两端点的风流速度,m/s。

测点空气密度公式为:

式中:ρ 为空气密度,kg/m3;p0为测点风流的绝对静压,Pa;φ 为空气相对湿度,%;T 为空气温度,℃;pω为饱和水蒸气分压力,Pa。

运用通防系统海量监测信息筛选与深度分析技术,统计各类通防参数异常特征预测方法,利用随机抽样跟踪监测动态,建立通防参数异常跟踪统计的数据库,按时间尺度对比分析构建通风系统瞬时、短时、长时的发展趋势预测模型,实现通防状态的超前感知。基于信息论、统计推理、决策论方法,发展通风多源异构信息融合技术,运用机器学习深度挖掘通防系统前兆异常状态特征,实现在线监测与超前预警。

3 通防系统智能化平台的功能模块

转龙湾煤矿智能通防系统通过三维可视化建模和监测信息的图形渲染,集成了矿井安全监控系统(一通三防信息)、人员定位系统、主通风机、局部通风机监控系统、通风设施监控系统、井下束管监测系统、光纤测温系统、运输巷防火联动系统等,实现了多源数据信息融合的可视化展现、通风网络动态解算、通防信息异常识别与预警、智能决策与应急联动。矿井智能通防系统远程监控平台界面如图3。

图3 矿井智能通防系统远程监控平台界面Fig.3 Interface of remote monitoring platform for mine intelligent ventilation and prevention system

3.1 通风网络三维可视化建模

基于矿井通风系统平面图、立体图、网络图、采掘工程平面图,精细化矿井通风系统参数测定结果,巷道与通风设施等信息,建立了全矿井通风三维仿真模型,实现了通风系统双线图和三维模型的修改维护,“一键式”导入精细通风阻力测试参数,可导出至AutoCAD,能够实现矿井通风网络拓扑关系自动维护,也是实现风网解算和三维可视化信息渲染分析的基础。

基于融合的通风数据、环境数据、设备运行数据、工况数据,利用大数据分析、智能计算及计算机视觉技术,结合关联性分析、空间结构分析和多维度分析等手段,挖掘对应数据业务的智能算法模型,最终将通风网络图、煤矿3D 全景图、2D/3D 巷道图、毒害气体分布云图通过可视化界面进行展示,实现智能通风场景模拟,全面提高决策层数据可视化、信息化水平[18]。

3.2 基于参数监测的通风网络实时解算

通风网络实时解算与通风系统智能调控、矿井通风异常诊断等密切相关,为了提高通风网络异常诊断的精度,转龙湾煤矿在角联分支关联端安装压差传感器,监测角联分支在通风异常期间风量、风向的变化情况;在主要通风设施安装压差传感器,监测主要设施异常变化和灾变期间的破坏情况;在采掘工作面安装压差、风量传感器,可以根据监测阻力和风量反算分支风阻;在主要余弦分支安装风速传感器,监测余弦分支风量以监测所有分支风量;在可变风阻分支安装风速传感器,作为固定风量分支,反算分支风阻;在温湿度变化幅度大的分支安装温、湿度传感器,修正分支自然风压及其对通风网络解算的影响。通过通防监控系统的动态监测数据,实现通风网络的实时自动解算。

在通风网络实时解算的基础上,开展矿井通风系统实时健康体检与智能化调控研究,有利于发现和处理通风系统运行中的隐患,提高系统的可靠性及抗灾能力。通风网络实时解算流程如图4。

图4 风网实时解算流程图Fig.4 Real-time calculation flow chart of ventilation network

3.3 通防参数可视化展现和趋势分析

通防参数可视化平台集成矿井安全监控、人员位置监测、通风设施远程控制、局部通风机集中控制、主要通风机控制、防尘远程集控、自动注浆、自然发火监测等系统,实现融合数据的可视化展现和趋势分析。

矿井通风阻力分布模块基于实时监测的通风参数,通过全矿井三维仿真模型及风网解算结果,分析了通过采煤工作面的最大阻力路线,通过图表展示各段巷道的阻力占比;动态分析进风段、回风段阻力分布,并用红(阻力卡脖子段)、橙(阻力异常段)、黄(阻力较大段)、绿(阻力合理段)4 种颜色动态分析阻力分布情况。主通风机监控模块实现远程动态监控东、西风井风机各项运行状态参数,设置一键式启动、反风、倒机功能按钮。局部通风机监控模块基于迎头瓦斯等环境参数实现了掘进工作面需风量的动态智能调控;设置了远程开停控制、主备风机自动切换等功能按钮。风门监控实现了井下主要风门开关状态实时监测,具有远程联动控制功能;风窗监控模块动态显示百叶式风窗的开关角度,设置了连续调节按钮,通过风量和压差反馈动态调节风窗角度。井下束管智能监测模块可实时查看监测地点的氧气、一氧化碳、二氧化碳、乙烯、乙炔等自燃标志性气体体积分数及历史图表数据。光纤测温模块动态显示井下分布式测温装置采集的数据,展示各测区的温度统计、温度变化曲线及最高温度位置,分析井下各个监测点的环境温度变化情况。外因火灾防控模块动态监测井下主运输巷一氧化碳、烟雾、温度、风向、风速、差压等数据,火灾后可迅速确定火灾范围,执行应急联动调控隔离排烟方案。人员位置监测模块可实时查看井下人员总数及各区域人员总数,实时定位井下人员位置,并可查询人员下井时间、工号等信息。通防安全监控界面将各个传感器所采集到的数据进行统一管理,根据参数及危险源信息进行实时研判,具有预警、告警功能,并可按位置和传感器类型进行历史数据查询。通防参数可视化模块根据矿井开拓情况,结合采掘工程平面图等进行源头更新,实现智能平台相应数据库联动更新,减少人工数据处理工作量。

3.4 通防监控系统异常诊断与灾变预警功能分析

矿井通防系统异常是指通风、瓦斯监控、防火、防尘子系统或单元部件无法保证正常运行,相关输出参数偏离了设计要求。通过对监测数据分析处理,制定通防系统异常诊断准则与判定方法,结合矿井通防安全事故树分析与综合评价,选取影响通防系统的指标与关联因素,构建异常预警指标体系。矿井通防系统异常预警指标体系如图5。

图5 矿井通防系统异常预警指标体系Fig.5 Anomaly warning index system of mine ventilation and prevention system

矿井通风系统异常诊断模块根据通风参数在线监测和风网实时解算数据,实现矿井环境参数的精准分析、研判各类毒害超标及预警,为因毒害气体引起的灾变应急,做出合理控风策略、提供基础数据支持和分析依据;以感知通风参数、环境监测参数、设备运行监测参数为基础,以平台预设预警阈值为对比依据,借助神经网络、机器学习及大数据分析比对等手段,对通风系统出现的风速超量、风量不足、循环风、风流逆变、风流短路、供需失衡、环境监测各类气体超限、通风设施故障隐患以及通风监测预警。矿井主通风机基于温度、电参数、振动等信号实时监测与信号特征提取算法,实现远程故障预警和分类;井下局部通风机通过温度等传感器的信息研判工作状态,同时通过视频监控辅助判定故障类型,实现其运行状态、故障状态的巡检识别。

矿井灾害分析预警模块通过研究矿井火灾、爆炸危险源辨识方法,开发了火灾、爆炸风险评估与灾害演化过程仿真程序,分析了火灾爆炸演化产生的烟气、高温高压、冲击波对人员疏散行为的影响。矿井灾变智能模拟程序可在常态下在后台进行多次模拟,并将模拟结果导入数据库,形成救灾避灾一体化控风方案预案库,模拟结果与监测数据通过智能算法及时匹配,实现矿井灾变影响范围快速判定与通风巷道网络灾情发展的动态研判。

4 通防系统智能调控方法与关键技术

矿井通防监控系统通过多元异构信息监测与融合分析,在通防信息异常时,通过智能化通防平台触发关联执行机构,实现自动喷淋防尘、按需调风、自动注浆、灾变控风等功能。

4.1 防尘远程集控与自动注浆智能控制

防尘集控模块采集喷雾降尘装置的监控数据,实现井下不同地点粉尘浓度等环境参数的远程监控,动态显示喷雾装置的运行状态,远程修改系统和设备的运行参数,根据现场需求远程控制运行状态。在轨道运输巷、辅运巷实现定时喷雾,运输巷实施带式输送开启联动喷雾,关联监测地点粉尘浓度超限自动喷雾,行人、过车时红外感应或机器视觉(AI 摄像头)自动关闭喷雾。

矿井防灭火注浆站模块由远程调度计算机综合控制,只需配备1 人备料即可实现24 h 时连续注浆,具有远程物联及无人值守功能,全自动、手动、半自动多种模式切换,可实时查看和记录各设备运行参数,并能形成各类统计报表及曲线等;软件模块自行判断设备的工作情况,当发生故障时能实时发出报警信号;开发了手机APP,通过手机可实时查看黄泥制浆区域、制浆车间、储料场区等厂内关键位置的视频监视画面,矿井远程智能注浆防灭火模块如图6。

图6 矿井远程智能注浆防灭火模块Fig.6 The module of mine remote intelligent grouting for fire prevention and extinguishing

4.2 采掘过程的按需供风调控

采掘过程动态按需供风是智能通风调控的重要部分,按照局部通风供需匹配联动调控、尾气及有毒有害气体稀释导向调控、主要用风地点通风供需匹配进行通风系统联动调控分析,实现通风调整方案智能编制等多场景的通风优化,在保障通风需求的基础上实现节能减排,模块的具体功能如下:

1)采掘工作面需风量动态预测。根据实时监测的环境参数和预设的参数,实时计算各用风地点需风量,动态评估矿井通风供需匹配度。当工作面粉尘浓度、CH4、CO 等气体体积分数出现阶跃或接近预警值时,通过调节通风机运行频率或通风设施来实现预期的风量需求。

2)风窗、风门等设施智能调控。结合用风地点风量调节模型和相关风门、风窗调控设施,基于风网解算的动态仿真分析和传感器反馈信息,对用风地点实现按需供风的智能调控。

3)主要通风机、局部通风机运行工况的智能优化。若矿井总风量或掘进工作面风量达不到排除有毒有害气体所需风量,则自动连锁通风机变频开关,在一定范围内自动增加全矿井风量。如果供风量过大,根据实际需风量降低风机运行频率,实现“低碳”通风。

矿井通风系统智能化调控牵涉动力装置、设施和网络结构,涉及风机工频、转速、叶片角度、负压、风量、阻力、调节面积、风网特性等诸多元素。当关键分支风量供需偏差变大时,实施得当的调控方法能够避免供需失衡导致的灾害,同时摆脱调控风险诱发灾害的可能。因此,建立多元特征融合的矿井通风供需匹配度无量纲模型,动态分析供需匹配度的偏离函数,用以指导需风量变化的动态调控。矿井通风供需适应是综合性、多维度、多特征的耦合、匹配、调控过程,为了保持矿井通风动态匹配,当偏离平衡区间时,通过最优的方式进行调节,需要建立多目标、多变量且非线性的调风模型。满足通风供需匹配条件下,以通风机功耗最低、调节设施数量最少、风机频率调节次数最少为最优目标。

4.3 通防系统灾变智能决策与应急联动

矿井通防灾变应急调控模块通过动态分析通防系统抗灾能力,以系统性的灾变场景预分析构建智能化应对预案体系,确定通风防灾减灾措施及量化决策准则,从而实现灾情的动态研判,给出通风系统优化调整方案。

为构建通防应急控制和按需供风决策层、矿井智能通风辅助决策模块,建立矿井联动设备执行层,形成通防系统智能化平台。融合三维可视化虚拟仿真、数据处理等技术,实现通风异常诊断、网络实时解算等功能。通过对灾情动态研判,以声音、图形、短信等形式实现灾变前预警。灾变决策模块快速生成控风方案,分发风流智能调控指令,实施通风设施(联动排烟)或动力装置(一键反风)远程控制。灾变期间通过控风方案的快速模拟,实现灾变条件下人员紧急避灾撤退的数字化预案编制、决策辅助与路线指引。

5 结 语

依托转龙湾煤矿智能通防系统建设实践,提出了通风网络关键参数精准感知技术,通过传感器优化布置,运用最少监测点实现全矿井通风阻力路线的关联参数分析。提出了通防系统状态智能分析技术,建立了矿井通风网络三维仿真模型,实现了通风网络实时解算、通防参数可视化展现和趋势分析、通风异常诊断与预警;将通风、瓦斯、火灾、粉尘等通防安全信息有机融合,提出了多元异构信息融合的矿井通防系统分阶管控模式。研发了矿井智能通防和应急管控平台,集成了主要通风机、局部通风机、通风设施的远程监控,融合了束管监测、粉尘监测、注浆监测、人员定位系统;通过现场实践,验证了相关参数研判与联动调控模型、灾变智能决策与应急调控模块,为矿井智能通防系统建设提供了应用经验。