倾斜放置方式下煤自燃温度变化规律研究

2022-09-16赵婧昱张永利

赵婧昱,张永利

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054;2.陕西省工业过程安全与应急救援工程技术研究中心,陕西 西安 710054;3.陕西省煤火灾害防治重点实验室,陕西 西安 710054)

煤炭是我国的主体能源[1],煤炭能源带给人们便利和经济效益,同时也带来了潜在的危害。不仅会破坏环境,而且会对煤矿工作人员的健康和生命带来威胁,更严重时会引发矿井灾害[2-3]。煤自燃过程极其复杂,煤自燃的宏观表现之一就是伴随温度的逐渐升高发生燃烧进而释放热量,在整个过程中温度的变化起主要作用。因此,对温度场的分布进行研究,有利于更好地阐明煤自燃发生和发展的过程,并且了解温度的分布情况对煤自燃程度的判定也有指导作用[4-5]。

在理论与实验研究方面,Xie 等[6]分析了含氧煤粉对燃烧传热的影响,得出其对温度和传热分布有显著影响。曾强等[7]基于燃烧过程中的放热和散热动态平衡,对煤自燃过程中累积放热量和累积散热量提出了计算方法。钱海等[8]研究了给定的热流密度边界、温度值边界和两者组合的温度边界下层合梁内温度场的分布规律。曲国娜等[9]在流体动力及传热传质理论的基础上,建立了煤自燃多场合数学模型,推导温度随风速的变化关系。Wang 等[10]对煤自燃过程中高温区动态演化进行了理论计算,发现窒息区和深部采空区之间的温差较小,高温区域越难以确定。谭波等[11]基于煤自燃极限参数和热传导理论,利用一维数值计算研究了采空区中不同参数的变化规律。李亚超等[12]搭建了储煤筒仓实验台,分析不同测点距离、热源强度和热源相对位置对温度场的影响规律。王建乔等[13]通过煤堆自燃实验,分析了冒烟点温度分布特征,最终确定了预警温度。

在数值模拟方面,Rúa M 等[14]利用Comsol 软件模拟煤自燃的传播过程,发现温度、岩体破裂程度等变化都会对煤自燃发展产生影响。Liu 等[15]、Wang等[16]模拟了煤自燃温度场、渗流场等多场耦合,并进一步解释了各场之间的关联。岳小栋等[17]对温度场进行了数值模拟,发现燃烧时长对温度场分布起关键作用。Wolf 等[18]基于对渗透率的研究,建立了二维模型,得出温度场和氧浓度场的分布情况。张红芬等[19]结合实际工况对巷道顶部松散煤体的自燃进行了数值模拟研究,发现进风口和巷道的中下部可以作为重点防治区域。卞晓锴[20]通过对采空区温度场的模拟研究,提出了通过煤体内2 点间的温度差判断高温点。

目前,对于煤自燃过程中温度的变化规律已经取得了研究成果,但是大都集中于水平自然放置状态下的实验装置进行研究,对于倾斜放置方式下煤自燃温度变化规律的研究还较为少见。因此,利用自主研发的煤自燃发展演化模拟装置,研究倾斜放置方式下温度的分布及变化规律。

1 实验方法

1.1 实验煤样

实验在常温、常压下完成。实验所使用的煤样是韩家湾煤样、将煤样从工作面采取后使用布袋密封,运送至实验室后使用鄂式破碎机完成破碎,依据GB/T 477—2008 国标规定,筛选出粒径为7~10 mm的样品以供使用。进行实验时,实验室内部的温度分别为10 ℃,湿度分别为62%。韩家湾煤样实验台放置方式为倾斜45°,该实验无外部气源,通过实验台内煤燃烧所产生的热量造成实验台内外温度差异进而吸入空气。煤样的工业分析结果见表1,煤样的元素分析结果见表2。

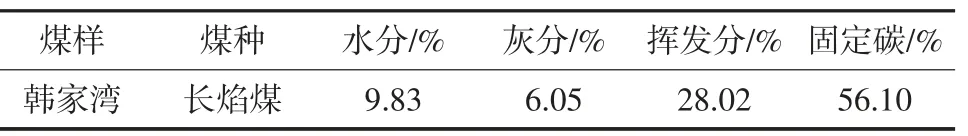

表1 煤样的工业分析结果Table 1 Industrial analysis results of coal samples

表2 煤样的元素分析结果Table 2 Elemental analysis results of coal samples %

由表1 和表2 可知,韩家湾煤中水分含量较高,为9.83%,灰分含量为12.99%,挥发分和固定碳分别为28.02%和56.10%。通过煤样的元素分析结构发现,煤样中的C 元素占主体,其次为O 元素,然后为H 元素,最后为S 元素,说明煤样属于低硫煤。

1.2 实验装置

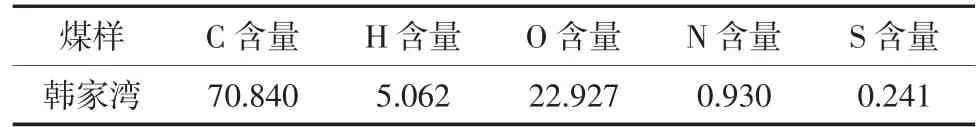

采用的实验装置是自行研制的煤自燃发展演化模拟台,实验系统如图1。

图1 实验系统Fig.1 Experimental system

实验系统由实验炉体、温度监测装置、液压装置、气体分析装置和污染处理装置5 部分组成。其中,实验炉体为长方体,长宽高分别为60 cm×60 cm×73 cm,用来盛放实验样品的炉体内部尺寸为30 cm×30 cm×60 cm。炉体四周沿壁上设有直径为1.6 cm 的测孔,用来布置温度采集和气体采集装置。温度采集装置选用WRNK-19(K)型铠装热电偶,测量范围为0~1 200 ℃,与温度监测装置相连接,在整个实验过程中记录温度的变化情况,温度监测平台设有20 个耐高温温度仪表,温度数据记录时间间隔可精确至1 s。气体采集装置使用耐高温采集管引出,并用气体采样器保存供气象色谱仪进行测试分析。

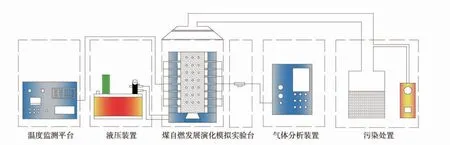

为了全面研究实验过程中高温区域在空间方位上的蔓延规律,在炉体每层采用十字交叉均匀地布置3 个测点,进行温度和气体数据的采集。测点布置图如图2,在炉体每层分别布置3 个测点,共5 层,总计15 个测点。测点位置见表3。

图2 测点布置图Fig.2 Point arrangement diagrams

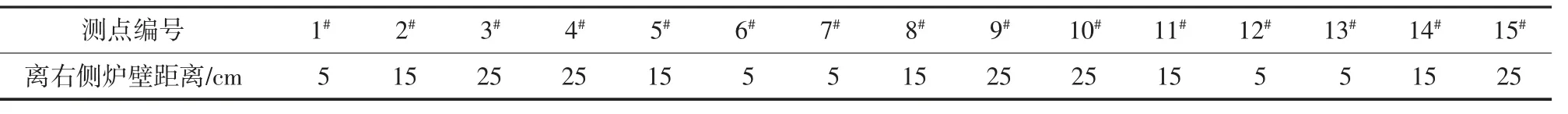

表3 测点位置Table 3 Location of the measurement points

由表3 可以看出,距离右侧炉壁的距离情况有5、15、25 cm 3 类。其中,1#、6#、7#、12#和13#测点所处位置到达右侧炉壁的距离均为5 cm(图3 中红色测点);2#、5#、8#、11#和14#测点位于炉体内的中心位置,到达左侧和右侧炉壁的距离均为15 cm(图3 中蓝色测点);3#、4#、9#、10#和13#测点到达右侧炉壁的距离均为25 cm(图3 中绿色测点)。实验前,将温度和气体采集装置按照每个测点的布置方式,插入煤体内部。由于右侧测点布置方式的不同,使得各个热电偶和采气装置插入煤体的深度不同,从而能够实现均匀地、全方位地监测炉体三维空间内温度分布及变化。

2 实验结果与讨论

2.1 温度分布规律

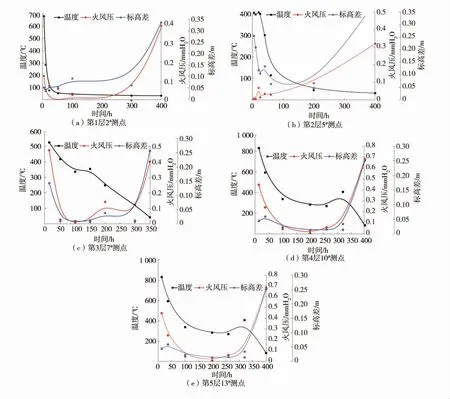

在整个实验中,煤样炉体内全部测点的温度随时间的延长呈现一定的规律,从第1 层~第5 层测点温度随时间变化曲线如图3~图7。

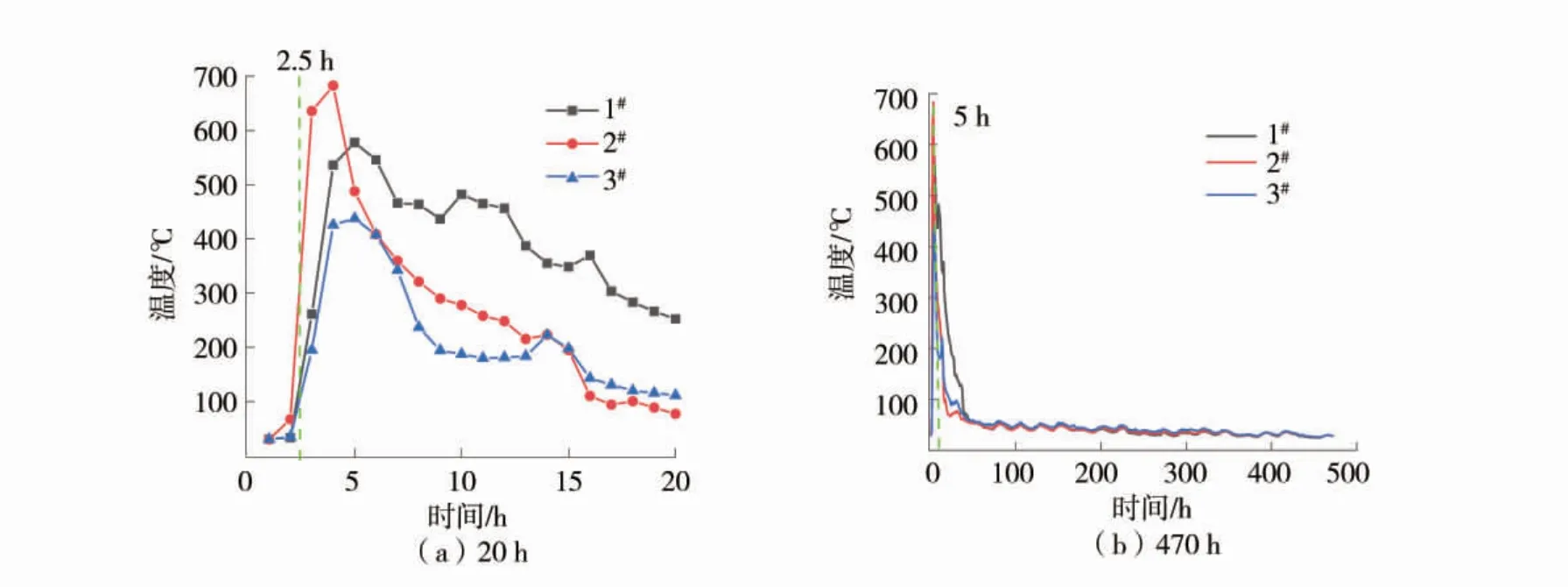

图3 第1 层测点温度随时间变化曲线Fig.3 Temperature change curves of measuring points in the first layer with time

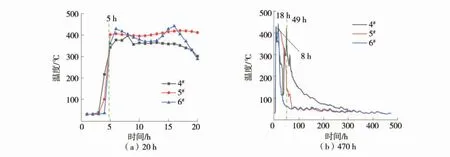

图4 第2 层测点温度随时间变化曲线Fig.4 Temperature change curves of the measuring points in the second layer with time

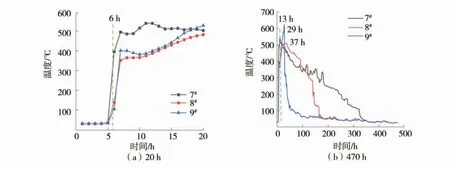

图5 第3 层测点温度随时间变化曲线Fig.5 Temperature change curves of the measuring points in the third layer with time

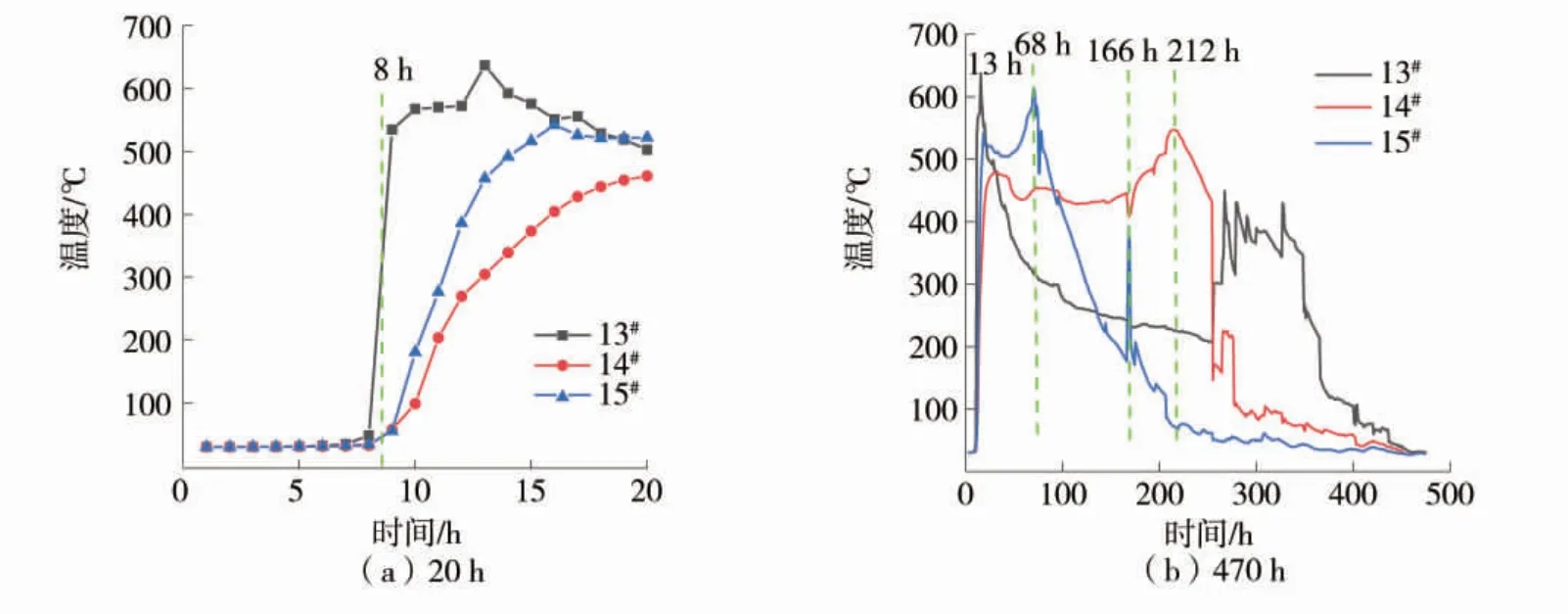

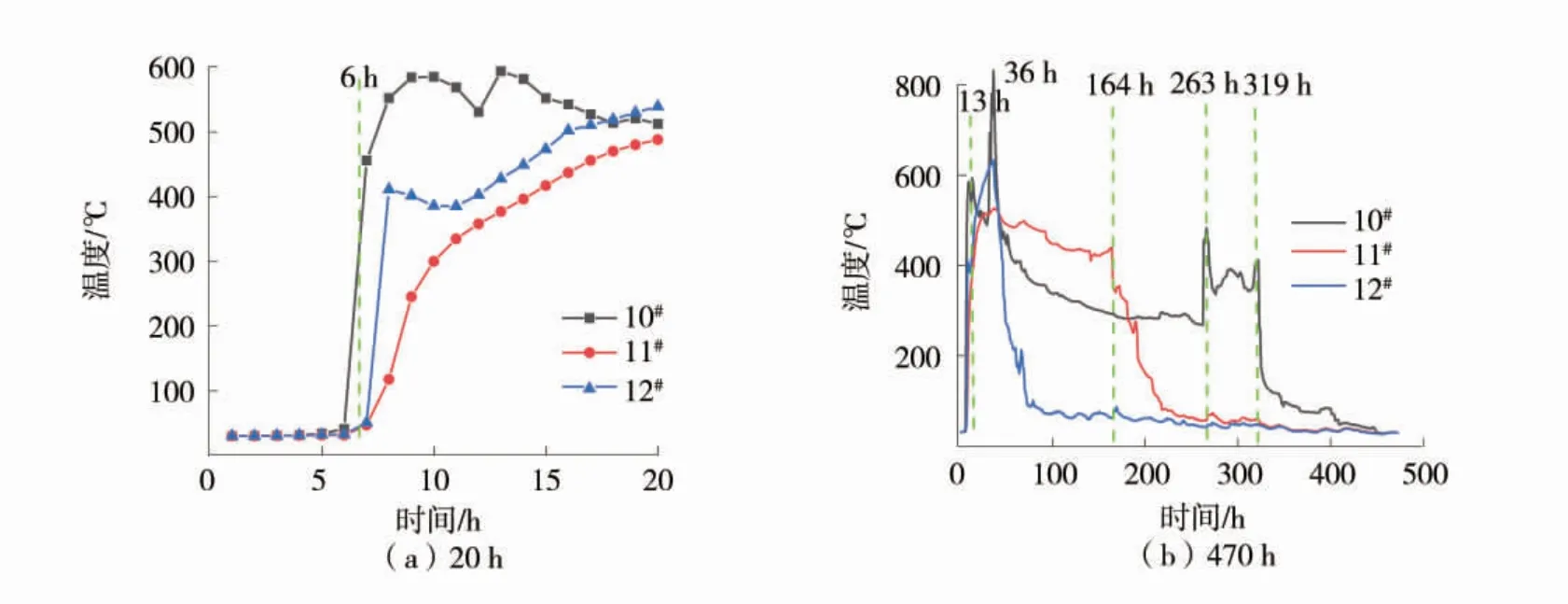

从图3~图7 可以发现,通过横向对比,每层的3个测点变化情况相似,纵向对比,前3 层的变化情况相似,后2 层的变化情况相似。实验初期,各测点的温度较低,随着时间的增加,各测点温度不断上升至燃点温度后由于热量的积聚继续升高,达到峰值之后缓慢下降至室温。具体来看,可以分为升温和降温阶段。

图7 第5 层号测点温度随时间变化曲线Fig.7 Temperature change curves of the measuring points in the fifth layer with time

从第1 层~第5 层的升温阶段分别为0~5 h、0~18 h、0~29 h、0~36 h 和0~68 h,经历的时长逐渐增大。进一步对比实验前20 h 的变化情况,可以得到,各层煤样达到燃点温度的实验时间存在差异。从第1 层~第5 层分别是2#、5#、7#、10#、13#测点先达到燃点温度,对应的时间依次为2.5、5、6、6、8 h。可以发现煤样上部2 层的时间差异不大,下部3 层的时间差异较大,随着层数深度的加深,到达燃点温度的时间逐步增大,这说明上部煤体先发生燃烧,经过热量积累和蔓延,逐渐向下部延伸。

图6 第4 层测点温度随时间变化曲线Fig.6 Temperature change curves of the measuring points in the fourth layer with time

煤样在整个升温阶段的峰值温度情况不同,第1 峰值温度从上部至下部为700、500、600、800、600℃,对应的时间分别为5、18、29、36、68 h,经历的时长逐渐增加,可见温度是逐级向下部蔓延发展的。而纵观下部2 层的第2 峰值温度,各不相同,第4 层的温度范围为400~500 ℃,第5 层的则为500~600℃。第4 层10#、11#、第5 层13#、14#测点达到峰值对应的时间依次为263、164、251、212 h。进一步分析发现峰值温度对应时间越延后的测点,其对应的升温速率越快,降温速率越慢。这是由于升温速率较大时此区域先发生燃烧,形成高温区域,不断发生反应,热量积聚,从而使得后期降温较慢,时长较长。实验过程中出现第2 峰值温度,这可能是由于上部表面燃烧结束后,燃烧的灰烬在重力作用下发生垮落,覆盖在下方煤体表面,存在的余温使得煤体热量积聚较高,故下部煤体燃烧时间较长,且温度下降缓慢,存在“复燃”现象。

降温阶段为68~470 h,时长为402 h。进一步分析得出煤样在到达第2 峰值温度后温度开始逐渐下降,直至降至室温环境,结束实验。在100 h 时第1层测点的温度降低到室温,上部煤样燃烧基本结束。当时间为300 h 时,第2 层和第3 层煤样的温度逐渐趋于常温,下部煤体在实验进行至400 h 后燃烧基本结束。整个实验过程的时间相比于温庄煤样的较长,长达470 h。

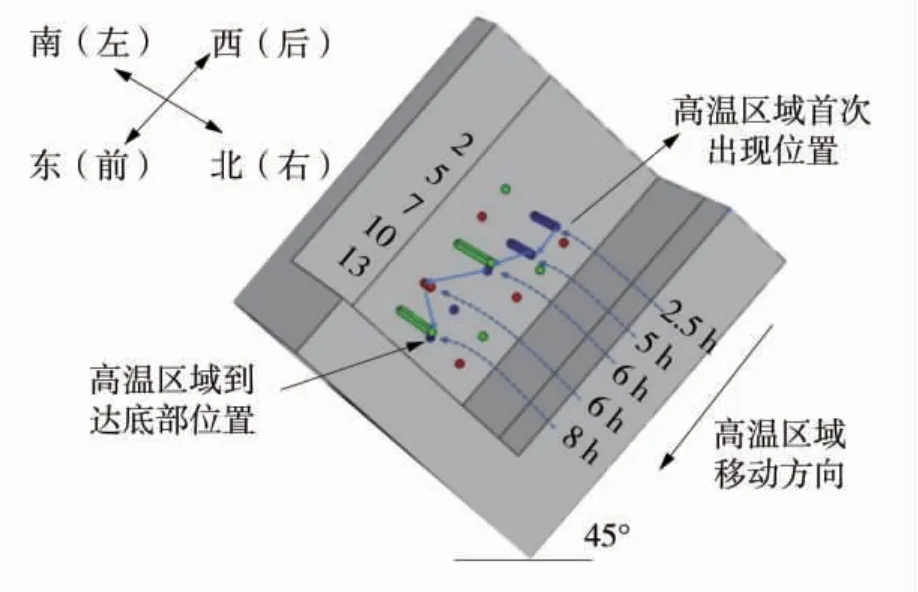

基于前人对高温区域判定的研究成果[21],将每层测点中温度率先到达燃点温度的测点作为高温区域的关键点,关键点附近的区域即为高温区域。通过上述的分析可以看出,煤样从第1 层~第5 层的2#、5#、7#、10#、13#测点与同层的其他测点相比,都率先到达燃点温度,因此,选择将这5 个测点附近的区域作为煤样的高温区域。

2.2 关键点温度时间随层数变化规律

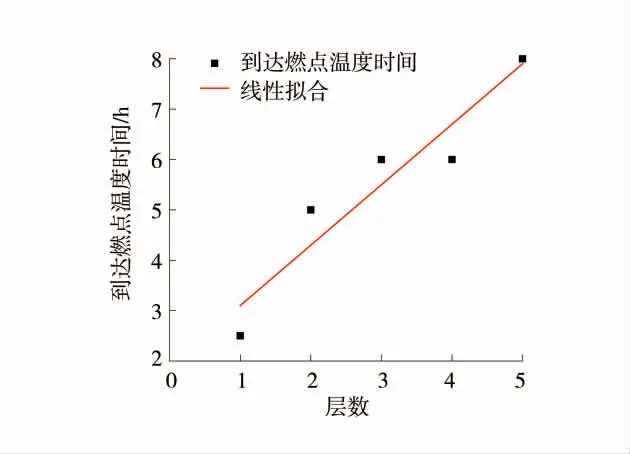

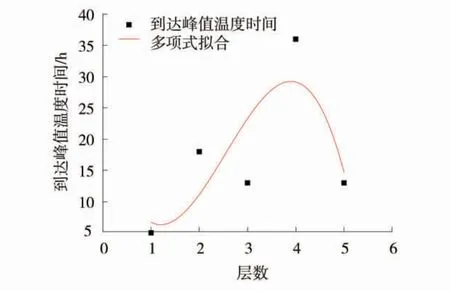

基于上述分析得出,煤样在自燃过程中的峰值温度和燃点温度存在差异,对煤样关键点达到燃点温度和峰值温度时间随层数加深进行拟合,达到燃点温度时间随层数加深变化曲线如图8,达到峰值温度时间随层数加深变化曲线如图9。

图8 达到燃点温度时间随层数加深变化曲线Fig.8 Curve of the point temperature difference changes with the deepening of layers

图9 达到峰值温度时间随层数加深变化曲线Fig.9 Peak temperature time difference changes with the deepening of layers

分析可知,煤样上部3 层只有1 个峰值温度,后2 层存在第2 峰值温度。考虑到2 点做拟合,数据量少的情况,对煤样的第1 峰值温度进行了拟合,第2峰值温度不进行拟合,做详细的描述分析。由图8 可知,随着炉体层数的加深,煤样达到燃点温度时间呈现线性变化,符合函数y=1.9+1.2x,式中:y 为煤样达到燃点温度时间;x 为层数;拟合度均大于0.9。燃点温度时间随着深度的加深逐渐增大,这说明燃烧难易程度逐渐增大,上部第1 层煤体发生燃烧蓄热环境良好,逐渐向邻近第2 层蔓延,在传热和孔隙相互作用下直至蔓延至炉体最下部发生燃烧。

由图9 可知,曲线呈现多项式变化趋势,峰值温度时间差对应层数加深呈现先增大后减小的变化规律,说明反应速率随着层数加深由易到难。随着深度的增加,第1 层~第5 层的峰值温度分别为706、451、603、761、621 ℃,整体为先减小后增大。这说明下部煤体发生氧化反应的程度越来越低,推测是由于深部处于贫氧环境中,且燃烧主要是邻近层的传热作用所引起的。煤样的第4 层和第5 层的第2 峰值温度分别为500、450 ℃,随层数的加深,温度越低,时间周期越延后,这是由于温度最后蔓延至下部煤体,而上部燃烧反应结束后,灰烬会覆盖在邻近下层,逐级积累夹带的热量会积聚传播,从而引发下部煤体二次氧化发生复燃,表现出第2 峰值温度。

2.3 关键点火风压随温度变化规律

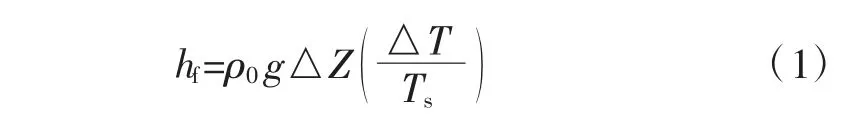

火风压是指在矿井发生煤自燃或者火灾时,在高温环境下,释放气体的同时会伴随有热烟气,而热烟气在流过有标高差值的巷道时,就会产生附加的风压,也即火风压。此风压的存在会对矿井内的风流和传热过程带来影响,因此研究随温度变化火风压的分布情况可以更加清楚地分析温度蔓延的原因。火风压的计算如下:

式中:hf为火风压,mmH2O(1 mmH2O=9.806 65 Pa);ρ0为大气环境密度,取1.2 kg/m3;g 为重力加速度,取9.8 m/s2;△Z 为巷道内2 处的标高差,m;△T为巷道内2 处的温度差,℃;Ts为起始温度,K。

高温区域的火风压变化曲线如图10。由火风压的计算公式可以看出,温度差、标高差与火风压呈正比例变化。由图10 可以看出,实验过程中的变化情况符合此规律。且随着反应的逐渐进行,各高温区域的火风压均呈现先减小后增大的变化规律,发生转变的时间和变化的幅度存在差异。

图10 高温区域的火风压变化曲线Fig.10 Change curves of air pressure in high temperature area

具体来看,上部3 层的变化更为接近。第1 层2号测点在实验初期温度由700 ℃降至100 ℃时,火风压也从0.15 减少为0 左右,此时标高差值也较小。伴随着实验的继续进行,距离炉体表层的标高差开始逐渐累积增加,从0.05 增为0.3,在此过程中火风压增大至0.4 左右。由此看来,火风压是由温度和标高差所共同作用的,当其中任一者占据主导地位时都会引起火风压的变化。第2 层5#测点在实验前50 h,高温区域温度为400 ℃左右,火风压为0.25,当温度达到100 ℃时火风压开始逐渐增大,此时的标高差也逐级增大,这说明在后期降温阶段,标高差对火风压的影响较大,标高差值越大,说明炉体上部煤样燃烧越充分,垮落程度越大。而火风压值越大,炉体内部与外界环境的压力存在差值,就会使得气体流入实验炉体,进而提供良好的供氧条件,使得高温区域向下继续蔓延。7#测点在温度为350 ℃时,火风压开始逐渐增大,随着反应的继续进行,炉体内部标高差逐渐增大,火风压快速增大,此时这个时间点与前文研究的复燃时间所对应,也就是说复燃现象的出现除了重力作用的影响,火风压的增大也会使炉体内的风流大小和方向发生转变,从而引发高温区域燃烧和蔓延。

下部2 层测点高温区域火风压的变化相似,第4 层10#测点从实验初期进行至350 ℃过程中,由于温度逐渐降低,引发火风压逐渐减小,在实验进行至100~250 h 时,温度维持在350~400 ℃左右,火风压值较小,维持稳定。随着实验继续进行,温度又有所回升,此时标高差值不断增大,两者共同作用使得火风压不断增大,供氧量逐渐增加,发生二次氧化燃烧,高温区域继续向邻近层的深部蔓延。第5 层的13#测点在150 h 时此区域内温度达到350 ℃,火风压为0.1 左右,随着反应继续进行,150~250 h 时温度持续在300 ℃左右,标高差为0.02 m,火风压较为稳定。后期温度继续降低,但标高差快速增大,使得火风压值也逐级增大,直至达到0.65 mmH2O。

实验前期,温度对火风压的影响占主要地位,火风压逐渐减小,外部环境压力较大,环境风流使表层煤样散热的同时流动夹带着的氧气也为邻近层的燃烧提供氧气,使燃烧得以蔓延传播。实验后期标高差对火风压的大小起主导作用,火风压逐渐增大,在高温区域附近形成热负压,促使高温区域的发展蔓延。

2.4 关键点温度空间蔓延规律

通过分析可以看出,煤样从第1 层至第5 层的2#、5#、7#、10#、13#测点与同层的其他测点相比,都率先到达燃点温度,因此,选择将这5 个测点附近的区域作为温庄煤样的高温区域。将这些测点进行连接得到高温区域的模糊蔓延路径,煤样高温区域蔓延路径如图11。

图11 煤样高温区域蔓延路径Fig.11 Coal sample high temperature area spreading path

由图11 可以看出,高温区域沿着2#、5#、7#、10#和13#测点的方向向下蔓延,主要集中于中部及东南侧方向。2#测点位于迎风口的斜坡面处,环境风流中的氧气提供了良好的燃烧条件,在2.5 h 达到燃点温度,形成高温区域。环境风流引发的散热和燃烧引起的蓄热不断竞争发展,当蓄热量大于散热量时,燃烧区域进一步扩大,向下部蔓延。且由于实验台倾斜放置,在重力和传热作用的影响下,5 h 时高温区域蔓延至2#测点竖直方位的下一层的5#测点处。由研究得知,高温条件会使煤样发生破裂,孔隙增生且宽度变宽,氧气通过孔隙深入煤体,煤氧反应程度增强,形成高温区域。6 h 后高温区域蔓延至7#测点。与此同时,位于炉体东南侧的10#测点位置附近也出现了高温区域。在韩家湾煤样实验台放置角度的影响下,不同区域上部燃烧垮落覆盖的厚度不同,10#和13#测点位于倾斜面上,覆盖高度不断累加,标高差值越来越大,火风压逐渐增大,促进高温区域蔓延。最终实验进行至8 h 时,高温区域到达距离炉膛右壁5 cm 处的13#测点处。

3 结 语

1)高温区域蔓延呈非线性变化,主要沿着炉体中部及东南侧的方向蔓延。高温区域关键点达到燃点温度时间差随层数加深呈线性变化,符合一次函数变化趋势,达到峰值温度时间差随层数加深呈非线性变化,符合多项式变化趋势。

2)在实验前期,温度对火风压的影响占据主要地位,实验后期则是标高差对火风压的大小起主导作用。第1 层煤样温度变化主要受热传导作用影响,第2 层和第3 层煤样温度变化除受到热传导作用外,还受到燃烧所产生的裂隙影响,第4 层和第5层还受到火风压的作用,导致温度随层数加深逐渐降低。