采空区多孔介质内流体传热研究

2022-09-16程根银罗松涛司俊鸿

程根银,罗松涛,司俊鸿,李 林

(1.华北科技学院 机电工程学院,河北 三河065201;2.华北科技学院 安全工程学院,河北 三河065201;3.华北科技学院 应急技术与管理学院,河北 三河065201)

采空区是由大量遗煤堆积形成的多孔介质区域,随着采煤工作面的不断推进,采空区的大量遗煤随时间不断被压实[1],遗煤温度由于煤的氧化反应不断升高,当温度达到一定高度后,采空区氧气体积分数符合燃烧条件时便会发生遗煤自燃,采空区遗煤自燃的现象制约了煤矿的安全回采生产,对井下工作人员的人身安全造成了严重威胁[2-3]。采空区遗煤自然发火问题尤为突出[4-5],遗煤自燃防治工作一直是一项复杂的系统工程,要实现对采空区火灾进行有效的防治,确定采空区高温区域是一项非常重要的工作,这便涉及到多孔介质热量传递。对于多孔介质热量的传递,许多学者做了大量的研究工作。马强等[6]利用热耦合LBM 模型计算多孔介质内温度和Hurst 指数之间的变化关系,得出随着Hurst 指数的增大,多孔介质内平均温度也随之增大;余廷芳等[7]研究了不同孔隙结构分布对多孔介质内流体流动和温度传递的影响;何宗旭等[8]运用格子Boltzmann 方法研究了不同高温热源位置以及不同高温热源尺寸大小对温度场、流场以及多孔介质对流换热的影响;郑成航等[9]通过建立堆积小球多孔介质燃烧器物理模型,分析多孔介质内压力、温度以及速度分布情况,以此揭示燃烧器内不同轴向位置的换热规律;李景明等[10]采用数值实验的方法研究了压差与孔隙率对多孔介质流体流速和温度的影响;刘芳等[11]采用两区域法研究了多孔介质孔隙率、厚度以及渗透率变化对封闭腔体传热传质的影响;李栋等[12]使用数值方法,分析了非均匀内热源对多孔介质对流传热传质的影响,得出数与对流传热传质之间的关系;H Shokouhmand 等[13]采用实验研究了不同操作和设计参数对多孔介质雾流传热性能的影响,得出多孔介质中的雾冷却可以提高传热系数。

多孔介质研究领域广泛,但目前关于风流对多孔介质热量传递影响的研究较少;为此,通过建立采空区多孔介质模型,研究在不同风速以及不同热源位置的情况下,矿井采空区多孔介质的热量传递规律,以及风速对于采空区自燃“三带”的影响。采空区“三带”的分布状态、范围是矿井防治采空区自然发火的重要基础参数之一,对预防和治理采空区具有重要意义[14]。

1 传热影响因素

多孔介质热量传递是1 个极其复杂的过程,热量既可以通过复杂的固体骨架进行传导,也可以通过空隙中的流体进行传递,但是当孔隙中含有流体时,流体的导热将占据主导地位,固体骨架的导热一般不占据主导地位。多孔介质传热因其结构特点而变的十分复杂,其传热方式主要包括:热传导、热辐射、以及热对流。热量传递主要驱动力为重力、压力梯度、温度梯度以及浓度梯度。

影响多孔介质热量传递的因素众多,可分为4大类:传热方式、驱动力因素、自身因素以及环境因素。自身因素主要包括多孔介质的尺寸、结构、构造、孔隙尺寸大小、材料种类等;外在因素包括环境温度、风流速度等。多孔介质传热影响因素如图1。

图1 多孔介质传热影响因素Fig.1 Factors influencing heat transfer in porous media

模拟主要研究风流对多孔介质热量传递的影响,因此在煤矿采空区中其传热方式以对流换热为主,假定采空区为均质多孔介质区域,不考虑其自身因素以及驱动力因素。

2 计算方法

2.1 控制方程

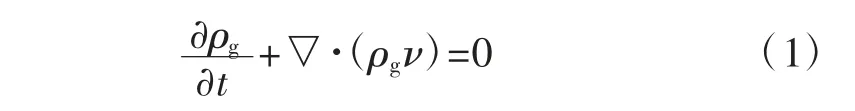

多孔介质连续性方程:

式中:ρg为气体密度,kg/m3;ν 为速度矢量,m/s;t 为时间,s。

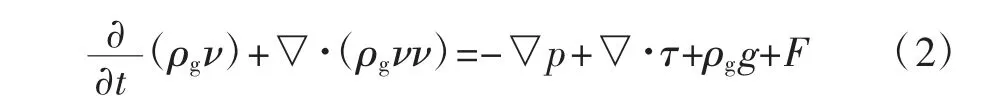

动量方程:

式中:p 为静压,Pa;τ 为切应力张量;g 为重力加速度,m2/s;F 为动量源项。

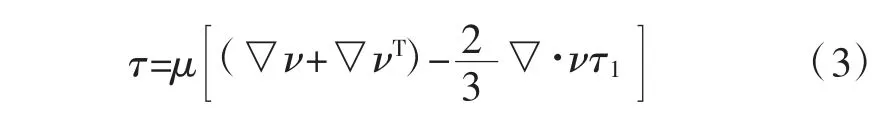

应力张量:

式中:μ 为动力黏度;τ1为单位应力张量。

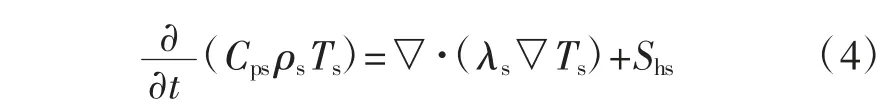

多孔介质能量方程:

式中:Cps为比热容,J/(kg·℃);ρs为多孔介质材料密度,kg/m3;Ts为固体热力学温度,K;λs为多孔介质导热率,W/(m·K);Shs为固体能量源项。

气体能量方程:

式中:Cpg为气体的比定压热容,J/(kg·K);ρg为气体密度,kg/m3;Tg为气体热力学温度,K;λg为气体的热导率,W/(m·K);Shg为气体能量源项。

2.2 物理模型

数值模拟以姚桥煤矿7271 综放工作面为研究对象,由于多孔介质的复杂性,不易进行现场实验,如若采用台架试验存在缩放比,导致试验结果不准确,因此采用FLUENT 流场数值模拟的方法进行实验模拟。建立采空区物理模型,设置不同的风速,在其它参数均相同的情况下,主要研究多孔介质区域内的温度分布以及采空区氧气体积分数的变化,揭示多孔介质在风流影响下的换热规律以及不同风速对于采空区“三带”的影响。

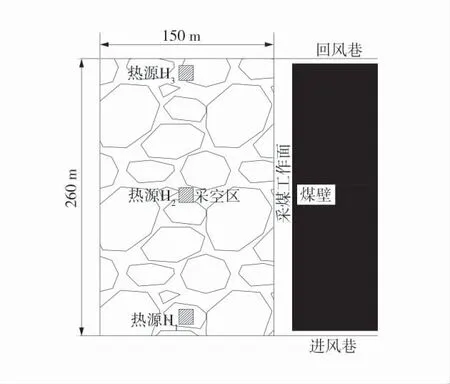

煤矿井下主要发生火灾的地点在采空区,采空区可以划分为散热带、自燃带和窒息带,而遗煤自燃主要发生在自燃带,因此主要研究采空区自燃带的多孔介质传热规律,为了更好地得到其传热特性,在自燃带的不同位置设置热源进行模拟研究,建立了采空区温度场模拟[15]的物理模型。假定火源位置分布图如图2。

图2 假定火源位置分布图Fig.2 Assumed fire source location map

H1~H3为高温点,在这些点分别设置高温热源,运用FLUENT 软件根据风速对采空区流场状态进行模拟,设置3 种不同风速,分别为:v1=1 m/s,v2=1.5 m/s,v3=2 m/s,根据氧气体积分数的变化来划分“三带”的范围。

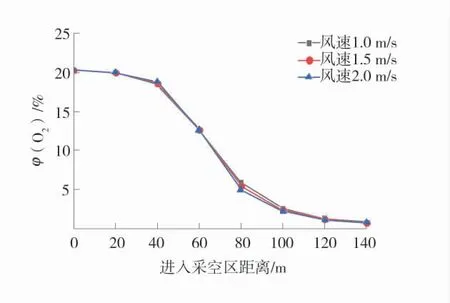

1)物理模型。物理模型分为4 个区域:采空区、工作面、进风巷与回风巷。采空区具体物理模型参数见表1。

表1 物理模型参数Table 1 Physical model parameters

2)网格设置。在数值模拟的过程中,对网格质量有比较严格的要求,网格质量将直接影响到数值模拟结果的合理性和准确性。统一使用六边形网格,对进风巷、回风巷和工作面的网格进行加密,采空区网格稍微稀疏一点。

3)边界条件设置。边界条件包括进风巷、回风巷条件以及工作面、采空区边界条件,全部设置为流体类型,采空区设置为多孔介质区域,设置进风巷进口类型为Velocity inlet,温度设置为296 K,进风口气体的体积分数:O2为21%,N2为79%,回风巷出口类型设置为outflow。

3 模拟结果

3.1 不同风速下采空区“三带”划分

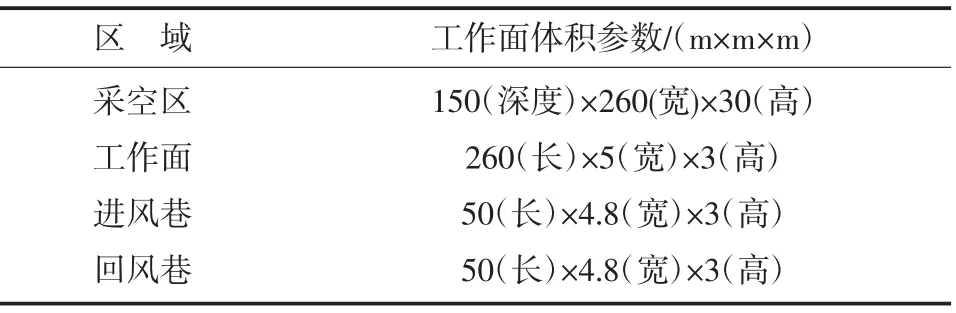

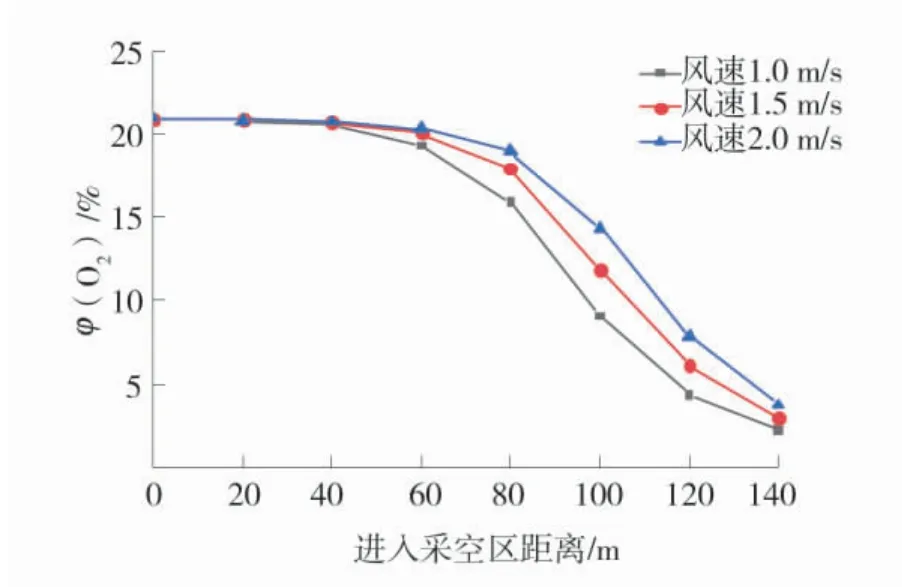

为了得到在不同风速下采空区“三带”的变化规律,采用3 种不同的进风巷风速进行数值模拟。按照氧气体积分数8%~18%为自燃带的划分标准,为了清楚地描述氧气体积分数分布,选择距离煤层底板为1 m 的剖面作为研究对象,不同风速下氧气体积分数随进入到采空区距离的变化曲线如图3、图4。

图3 进风巷侧氧气体积分数图Fig.3 Oxygen concentration diagram at air inlet roadway side

图4 回风巷侧氧气体积分数图Fig.4 Oxygen concentration diagram at return air roadway side

从图3 和图4 可以得出,在风速为1.0 m/s 时,进风巷侧在采空区内部68 m 时进入到自燃带,当进入到采空区深部达到104 m 左右时进入到窒息带;回风巷侧在进入到采空区42 m 时进入到自燃带,当进入到采空区大约74 m 时进入到窒息带。当风速升高至1.5 m/s 时,进风侧在进入到采空区83 m 时进入到自燃带,当进入到采空区深部大约114 m 时进入到窒息带;回风巷侧在进入到采空区42 m左右时进入到自燃带,在进入到采空区深部大约74 m 时进入到窒息带。当风速达到2.0 m/s 时,进风侧在进入到采空区88 m 时进入到自燃带,在进入到采空区深部118 m 左右时进入到窒息带;回风侧在进入到采空区43 m 左右时进入到自燃带,在进入到采空区深部大约72 m 时进入到窒息带。

3.2 多孔介质传热特性

分别在采空区中部、进风巷侧与回风巷侧的自燃带中间位置设置同一温度的高温热源,在其余参数均相同的情况下,采用不同的风速进行采空区流场数值模拟。在进风巷风速为1.0 m/s 时采空区3种不同位置热源温度分布模拟结果如图5。选取自燃带中氧气体积分数为15%的曲线提取温度,采空区自燃带温度与自燃带从进风巷侧到回风巷侧距离的变化曲线如图6~图8。

图5 1.0 m/s 风速下不同位置热源温度分布Fig.5 Temperature distribution of heat source at different positions under 1.0 m/s wind speed

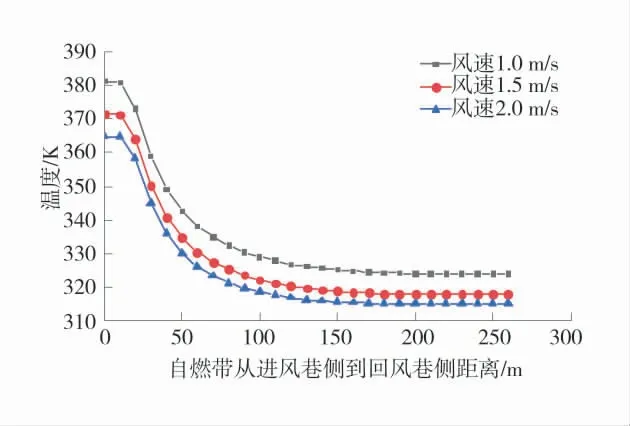

图6 采空区不同风速下H1 热源分布Fig.6 H1 heat source distribution under different wind speed in goaf

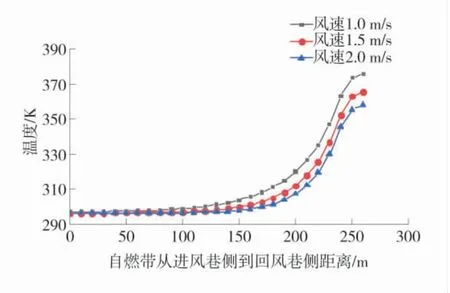

图8 采空区不同风速下H3 热源分布Fig.8 H3 heat source distribution under different wind speed in goaf

图6 为高温热源设置在进风巷侧自燃带时在不同风速下温度随自燃带进风巷侧到回风巷侧距离的曲线关系图。从图6 可以得知,在0~100 m,风速对热量传递的影响较大;在100~260 m 时采空区温度的变化较平缓。当风速为1.0 m/s 时,热源处最高温度为380.9 K,当风速变成1.5 m/s 时温度变为371 K,当风速达到2.0 m/s 时温度就降低到364.4 K,可见风速越大热源温度就越小。同时,随着风速的增大,采空区中同一位置的温度会相对降低。

图7 为高温热源设置在自燃带中间位置时在不同风速下温度随自燃带进风巷侧到回风巷侧距离的曲线关系图。从图7 可以得知,在70~210 m 范围内温度变化较剧烈,其余阶段都比较平缓。当风速为1.0 m/s 时,采空区最高温度为394.3 K;当风速为1.5 m/s 时,采空区内最高温度为376.4 K;当风速为2.0 m/s 时,采空区最高温度点为364.9 K,在风速越大的情况下所带走的热源温度也就越多。

图7 采空区不同风速下H2 热源分布Fig.7 H2 heat source distribution under different wind speed in goaf

图8 为高温热源设置在自燃带回风巷侧位置时在不同风速下温度随自燃带进风巷侧到回风巷侧距离的曲线关系图。从图8 可以得知,温度在0~150 m范围内变化特别平缓,当在150~260 m 时温度变化剧烈。当风速为1.0 m/s 时,采空区内最高温度为376 K;当风速为1.5 m/s 时,采空区内最高温度为365.4 K;当风速为2.0 m/s 时,采空区内最高温度为357.8 K。

4 结 论

1)随着进风巷风速不断增大,进风巷侧采空区“三带”范围不断向采空区深部移动,风速对于回风巷侧“三带”的范围影响较小。

2)风速相同时,不同位置热源产生的温度场分布不同,当热源处于H1位置时,采空区温度普遍较高,热源处于H2位置时采空区温度相对较高,而当热源处于H3位置时采空区温度较低。

3)同一热源,随着风速不断增大,采空区整体温度不断降低,风速有效降低了采空区多孔介质内流体传热效率,温度逆风传热效率远低于顺风传热效率。