基于视觉技术集成的车辆防错系统开发及应用

2022-09-16靳智豪顾金龙俞炳良万文涛

靳智豪,顾金龙,徐 俊,俞炳良,万文涛

(吉利汽车集团有限公司,浙江 宁波 315300)

继德国提出工业4.0之后,我国于2015年提出了《中国制造2025》计划,在这份计划中,智能制造工程作为五大工程之一被提出。自此,在国内汽车制造行业,智能化、自动化设备开始作为新技术被研究,并逐渐推广。当前在汽车装配的冲压车间、焊接车间、喷涂车间,自动化普及率较高,并倾向智能化发展,而在零部件装配车间,仍采用较多的人员作业,在设备投入上,自动化智能化投入程度较低。本文将着重介绍总装车间在车辆质量控制方面所研究,并推广应用的外观质量视觉自动化检查系统及应用案例。

1 车辆外观质量传统控制与视觉检查系统控制方法

1.1 传统控制方法

传统控制方法有以下几点:

(1)待检查车辆行至检查工位;

(2)检查人员从车内拿出检查事项纸质清单,然后确认车辆配置;

(3)确认车辆配置所要求的差异件、个性化定制件信息;

(4)依照检查事项纸质清单中所要求的顺序、检查项开展检查工作;

(5)在检查事项纸质清单上记录过程检查结果及最终检查结果;

(6)交付检查车辆然后开始下一轮的检查工作。

1.2 视觉检查系统控制方法

视觉检查系统控制方法有以下几点:

(1)待检查车辆行至检查工位;

(2)上层制造企业生产过程执行系统(Manufacturing Execution System, MES)推送车型配置信息给智能化检查设备(此系统预留与MES系统互联端口);

(3)待检车辆行至信息采集点,触发光电开关,光电开关发送信息给检查设备;

(4)设备启动前、后、左、右、上等5个摄像头对检查区域进行拍照;

(5)从数据库中调取检查零部件正确的配置图片及其它信息;

(6)提取整车照片中的待检零部件外观、颜色等信息与数据库信息进行对比、判断;

(7)对检查结果通过工位显示屏及声光报警器进行显示(OK/NG采用不同的警示、显示、音乐提醒等);

(8)检查结果(OK/NG)上传MES系统进行存档(检查数据要可查、可导出)并开始下一轮的检查工作。

2 视觉检查系统的架构模型及设备需求说明

2.1 视觉检查系统机械架构模型

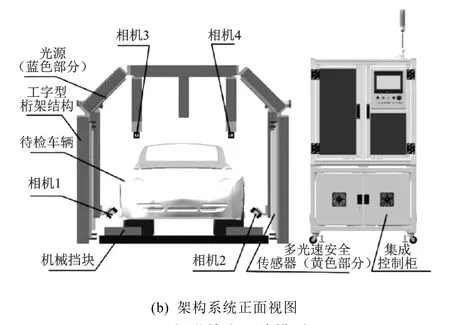

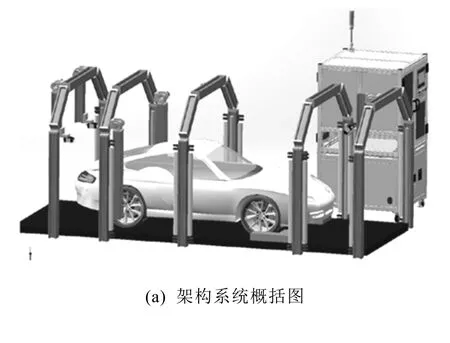

图1是视觉检查系统的架构模型,此系统由硬件控制系统、软件控制系统、视觉系统和机械架构等部分构成。

2.2 视觉检查系统网络架构模型

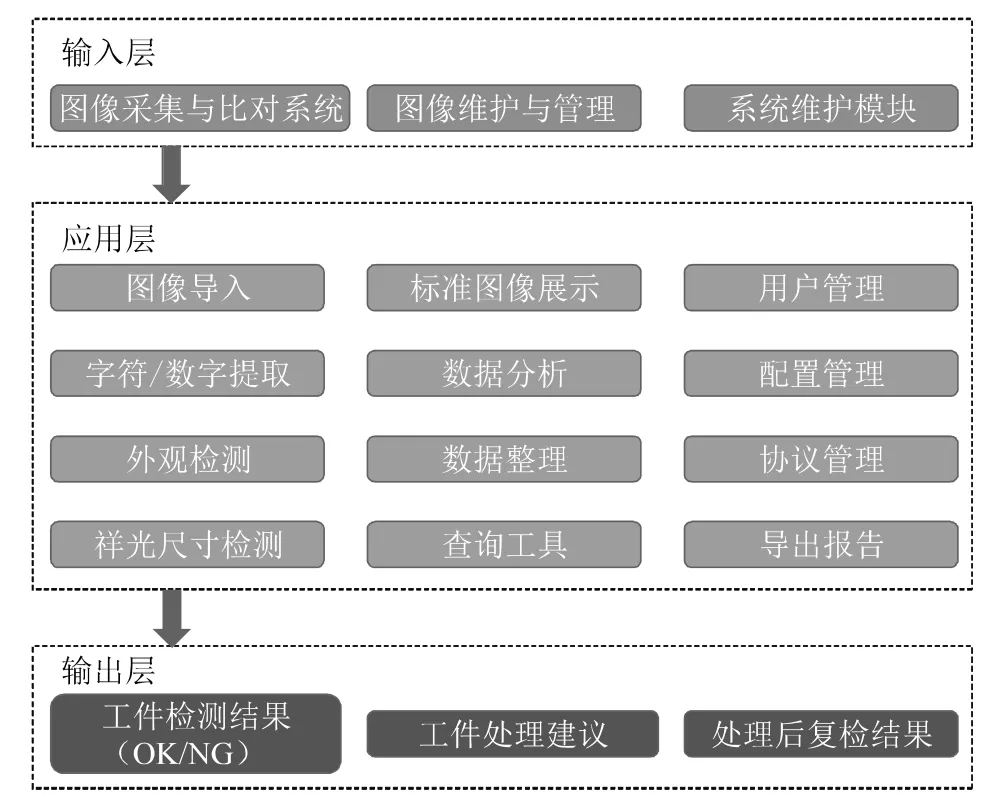

视觉检查系统网络模型架构如图2所示,主要包括输入层、应用层、输出层。

输入层:用户通过机械臂夹持视觉系统多角度、多维度采集工件待测区域图片,采集后的图像存入图像数据库。

应用层:采集图像导入后,进行相关项目检测。系统通过调用应用层的功能、协议、查询工具等进行一系列图像分析,并针对每一次工件测试,导出测试分析报告。针对不同用户(操作员、系统维护员、算法开发人员),设定不同权限。

输出层:针对每次工件测试,输出测试结果(合格/不合格),并在相应位置做出标记。根据测试结果,确定工件方向及处理意见。工件在经过人工处理/复检后,进行二次检测。

2.3 视觉检查系统设备需求

视觉检查系统设备需求如表1所示。

2.4 视觉检查系统功能说明

视觉系统具备以下功能模块,可以实现如下功能,如表2所示。

3 视觉系统各控制系统的原理及功用

3.1 硬件系统

3.1.1 工控机

在视觉检查系统中,该工控机的控制原理:当车辆由传送带传送到检测位置时,传感器发送信号给工控机,同时,工控机给相机发送触发信号和作业切换信号,接收到工控机信号的相机开始采集图片并执行各界面的检测程序,相机再将各界面的检测结果传回工控机。

工控机(如图3所示)有实现整个系统的运动控制部分功能,具体如下:检测被测件到位信号;供电控制;声光报警器控制;上位机通信光源控制及相机控制。

3.1.2 显示器

显示器的作用是为了便于检测员查看实时生成的检测报告,观察并手动处理相关区域或调整工件姿态而设。

3.2 软件系统功能目标

3.2.1 功能概述

当车辆到达检查工位时,摄像头对整车(检查区域)进行拍照,并对该区域的待检项目进行图片分割、提取。

车辆到待检查工位时,视觉系统获取这个车上待检零件的配置信息,调取信息库中的图片信息。

通过信息库中图片信息与分割提取的图片进行比对,正确项与不正确项分别用绿框和红框同步显示在工位边的显示器上。

检测完毕后,生成和存储外观检测报告,并存储相关图片供以后检查调用。

3.2.2 工件测试图库管理

测试完成后,自动根据工件ID建立工件档案,并将相关测试图片存储在特定位置,针对每一项检测内容,建立相应的文件路径,方便用户随时查看与统计。

3.2.3 工件测试结果的统计分析

随着该光学测试平台对不同工件的测试积累,用户可以针对每项检测内容进行统计分析,列出较为多发的“不合格项”以及“瑕疵项”,为人工复检提供检测重点。根据测试结果文件,对测试结果进行统计,供生产管理参考使用。

3.2.4 用户管理

不同用户具有不同的操作权限,管理员可以设置和增加操作员的权限,非管理员只能更改自己的权限,非管理权限不能对测试序列的编辑及设备相关参数进行更改。运维用户可以在软件中管理门户,对软件设置、权限和数据库进行维护。负责算法开发的人员,可以使用远程部署的应用工具访问标准库中的原始数据,通过代码对原始数据进行分析,并形成优化的分析算法。

3.2.5 软件测试执行

测试执行界面显示测试项结果,测试产品图片、测试人员、测试时间、测试执行的序列版本、设备系统状态,如设备故障要有明显的提示。

3.3 视觉系统

3.3.1 视觉相机

视觉相机可以有效覆盖整车的所有细节。同时相机通过以太网通信协议与工控机之间进行通信。

3.3.2 辅助光源

由于整车尺寸较大,为了保障良好的照明效果和均匀性,采用定制光源(含条形光源及面阵光源),光源与金属结构通过专用夹具固定。通过调节发光尺寸、位置及发散角,优化整车照明效果。

3.4 机械结构

机械结构是采用型钢材料,搭建一个类似于灯廊的结构。左右上三个方面布置视觉镜头、辅助光源、安全光栅及检测开关等,其作用是为视觉检查系统搭建架构,实现电器件安装。

3.5 网络架构

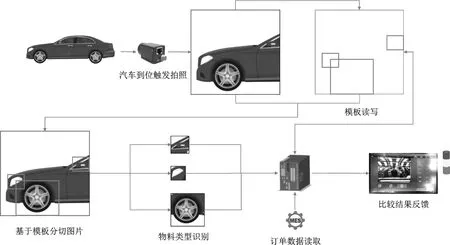

该系统网络结构如图4所示。

MES系统作为上层网络系统,通过交换机向该系统传递车辆配置差异信息;控制系统下达指令到光源控制器、运动单元控制器及相机阵列;运动单元控制器控制相机支架根据车辆位置调整相机姿态;光源控制器结合环境因素判断是否对检查车辆进行补光;相机拍摄后,信号传递服务器进行数据处理、对比等计算后,通过控制器传递给工位显示系统。

3.6 实际应用示例

图5是应用示例,整车外观配置错漏装检查侧重于对后视镜、外饰件、轮辋型号、轮胎型号、制动卡钳型号等检查,图中所示是对后视镜、轮胎等检查的一个案例展示。

4 结语

本系统基于机器视觉的智能光学检测平台,利用光电技术、机器视觉、图像处理、运动控制等技术,实现整车外观多类指标与配置的实时检测与评估。测试平台主要由传感器模块、光源照明模块、机器视觉模块、工控机模块、图像处理模块和软件系统构成。待检车辆传送至检查工位时,传感器发送信号至工控机,然后对外观特定区域拍照。同时,智能检查设备自动读取识别车辆配置信息,然后对配置差异件的拍照、数据库比对、合格或不合格判断、结果展示等实现整车配置智能检查。

本系统基于机器视觉的自动化检测平台,可以实现整个检测流程的全智能化、自动化,以达到减少手动操作、提高测试可靠性与稳定性的目的,从而提高生产效率。