四轮定位后桥前束优化

2022-09-16刘佳琳李小北

刘佳琳,李小北,穆 莹,郭 寅

(北京奔驰汽车有限公司,北京 100176)

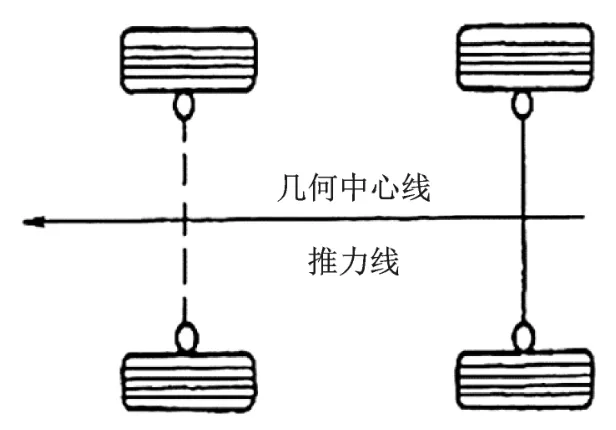

为了提高汽车行驶稳定性、操纵轻便性以及轮胎和其他机件的寿命,汽车车轮需要保持合理的定位参数。因此,四轮定位对汽车的安全性和经济性具有重要意义。四轮定位包括前轮定位、后轮定位以及附加测量值。若后轮定位角发生偏差,后轮推力线偏离几何中心线,形成推力角,将无法保证汽车行驶的直线性,如图1、图2所示。其中通过设置后轮前束,可使后轮推力线与几何中心线重合,保证车辆的正常行驶和转向。与前轮前束相似,若后轮前束不符合技术要求,也将会增加轮胎的磨损和影响转向稳定性。虽然汽车供应商在之前已经做好后轮前束调整,但工厂在汽车下线前,仍需要再次对后轮前束进行检测,以确保后轮前束在规定公差范围内。

此次相关车型采用多连杆后桥结构,在试生产过程中发现此车型后轮前束调整率高的问题,增加了生产人员工作量,影响工作效率。为此,利用6 Sigma 方法逐步找出引起此问题的过程参数,再对其进行改善和控制来减少过程的变差,从而达到降低后轮前束调整率高的目的。

1 用6 Sigma 方法解决上述问题

1.1 界定阶段

在试生产过程中对车轮前束进行检测,发现某车型的后轮前束值在公差范围外,需要再次调整,导致此车型后轮前束调整率高。因此将问题的解决目标聚焦在后轮前束上,找出并消除此车型后轮前束调整率高的根本原因,使其前束值在所定公差范围内,将总调整率降低。

对此车型的后桥从供应商到整车离线的过程进行排查和分析,最终将造成问题的原因锁定在供应商对后轮前束的预调、整车合装和下线车辆检查前束三个过程中。

1.2 测量阶段

1.设备测量系统分析

工厂四轮定位(wheel alignment)和供应商的四轮定位设备都具有两条测试线,分别对这两条线进行测试。在工厂两条测试线上对10辆车分别进行3次重复测量,结果显示工厂的两条线精确度没有问题。对供应商的两条测试线进行测量发现,两条测试线的精度不准确,且两条线施加的偏移量不同。

2.过程能力分析

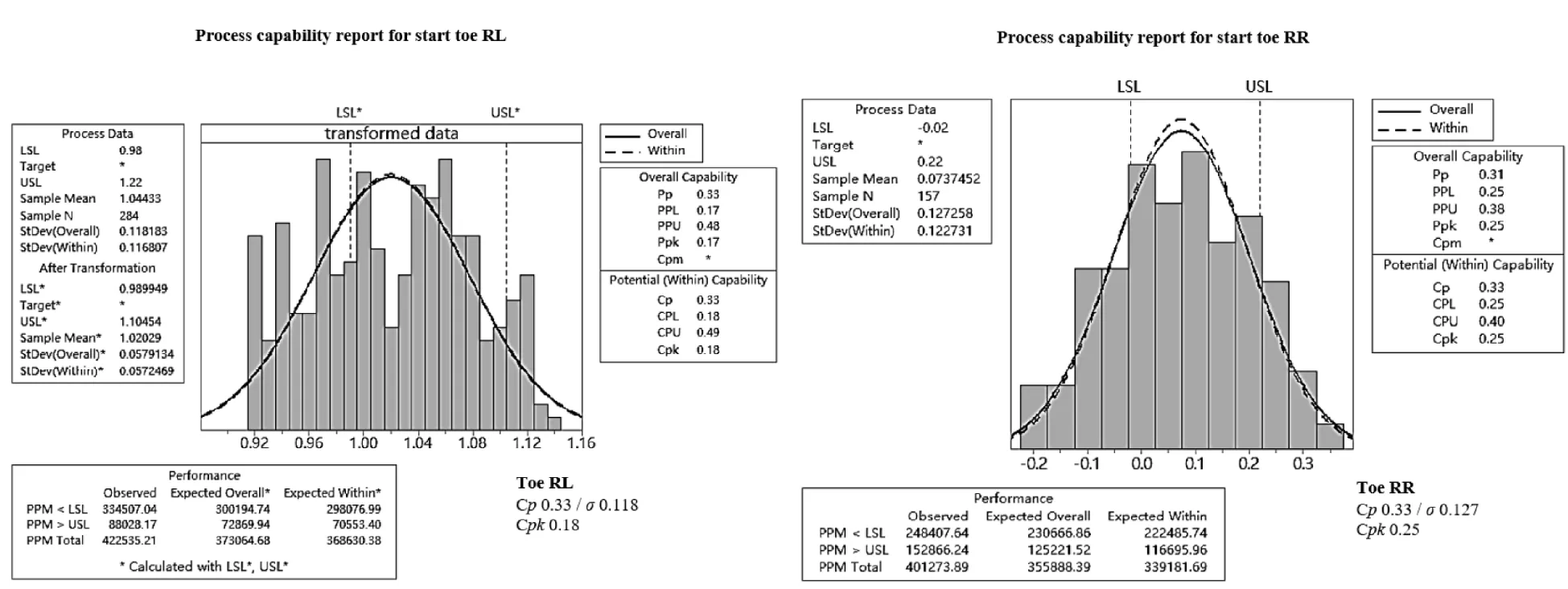

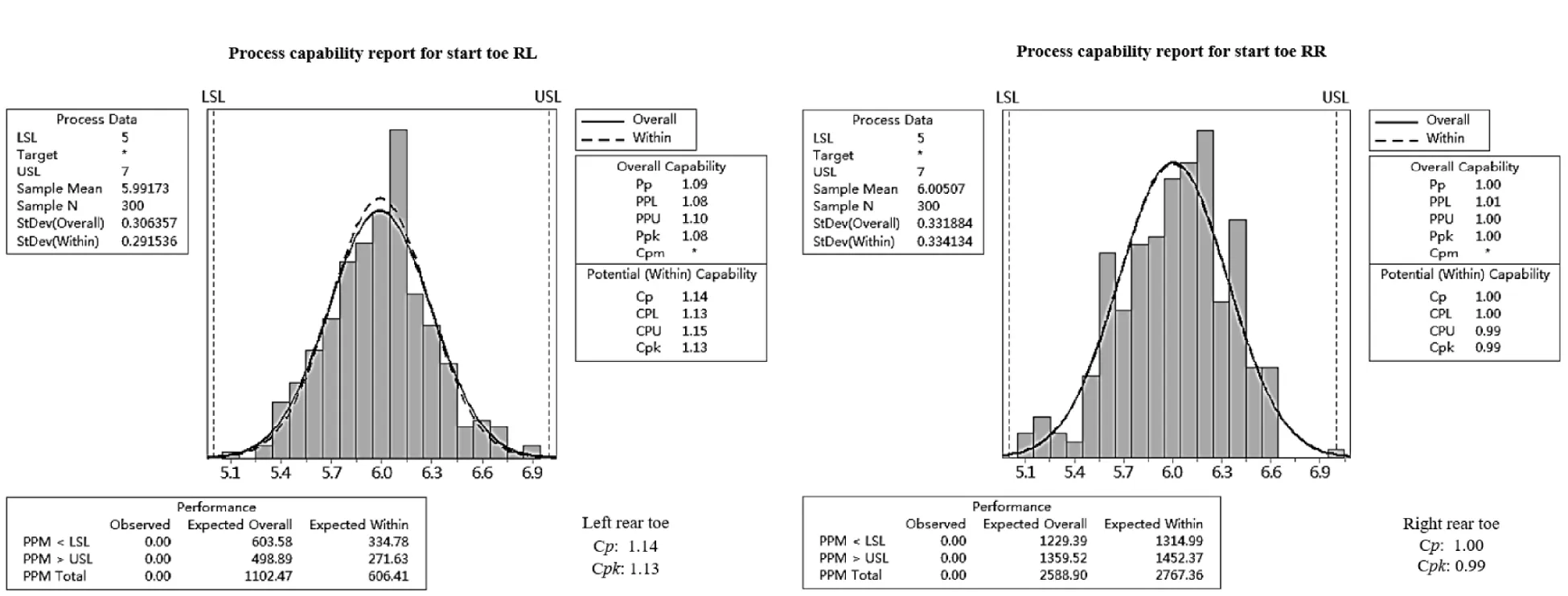

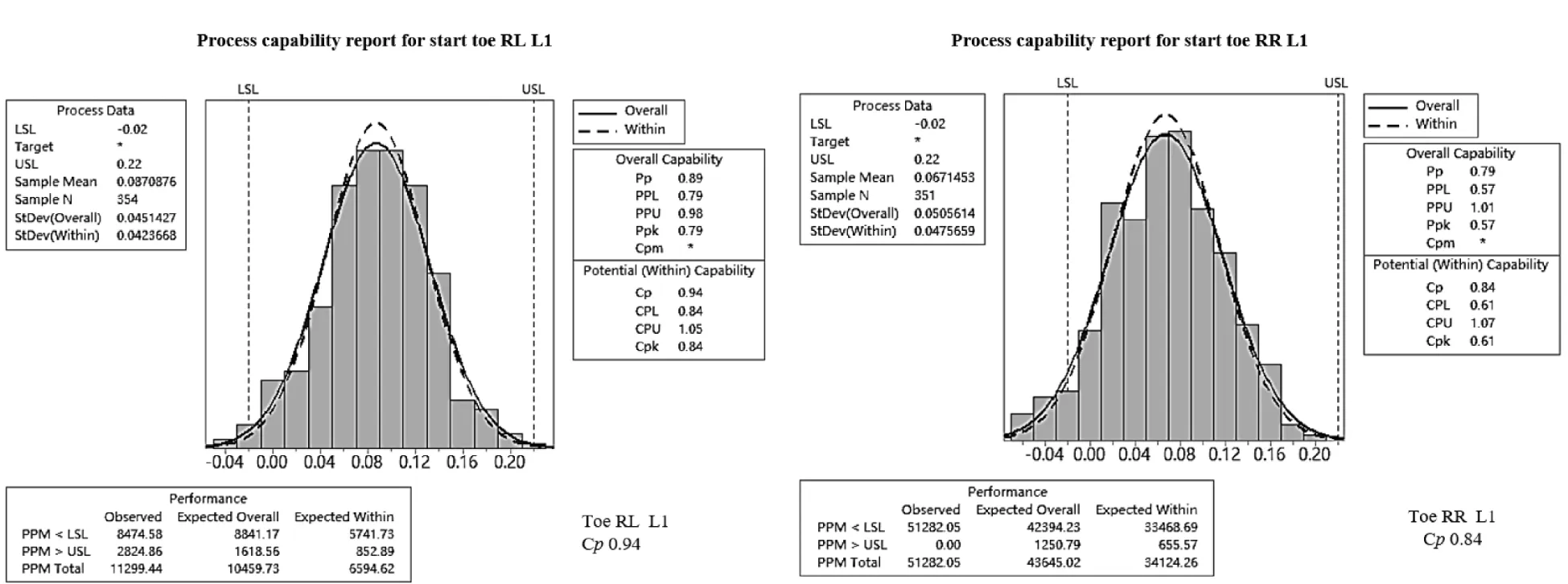

(1)对工厂四轮定位设备的过程能力分析。用实际车辆对测量系统进行分析,图3表明工厂调节后轮前束实际值过于分散,仅通过添加偏移量不能解决问题。因此,需要先优化,缩小实际值波动范围。然后优化,将集中后的低离散数据调整至公差范围内。

(2)对供应商四轮定位设备的过程能力分析。用标定工装对测量系统进行分析,图4表明供应商预调节前束值公差远小于工厂的公差。但由于公差范围较窄,添加偏移量移动值,很容易偏出公差范围。因此,希望可以接近于1,将数据置于公差范围内。

1.3 分析阶段

通过鱼骨图分析,影响后轮前束调整率高的主要原因在后桥、车身以及后桥与车身的相对位置。

1.后桥

供应商预调整后轮前束值应在公差范围内,在运输到工厂后通过三坐标设备扫描制动盘以检查其后轮前束值。检测结果显示数据呈现不同趋势,数据产生差异性主要来源于供应商的两条不同测试线。供应商两条线上的对标件存在极大差异,不能交叉使用,因此,需要对两条线添加不同的偏移量。

2.车身

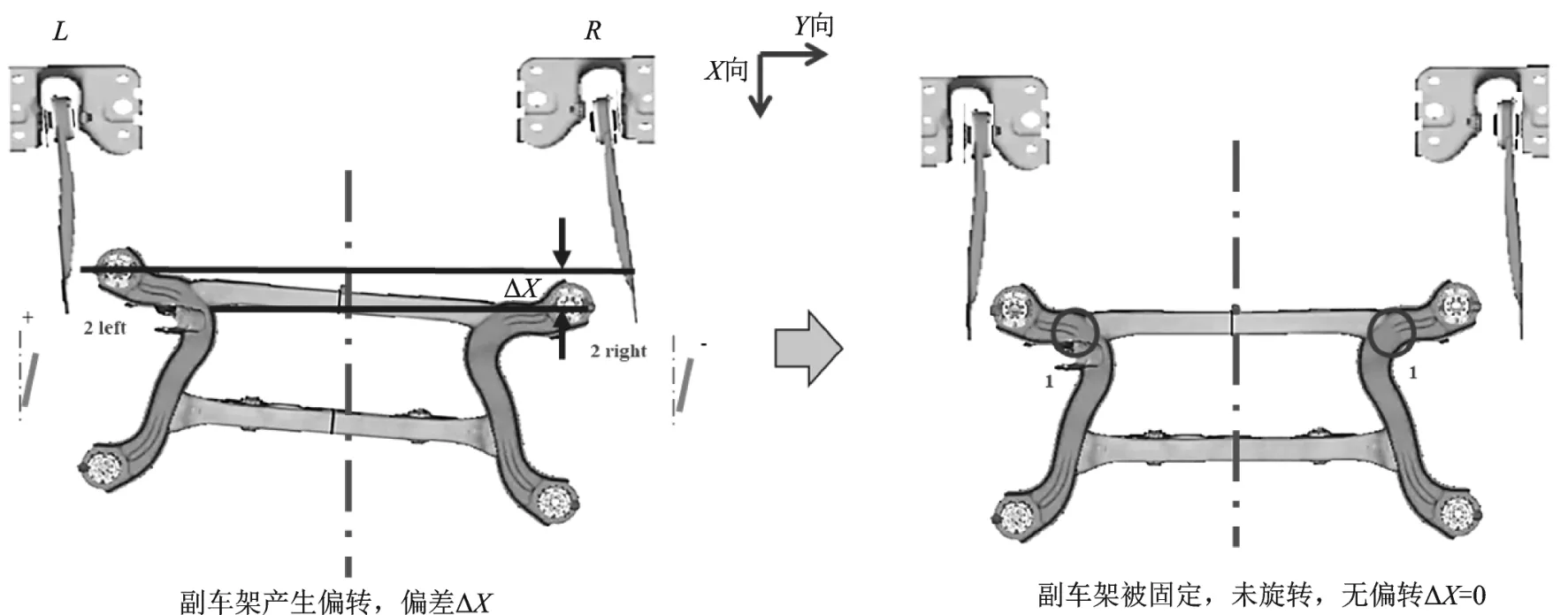

副车架上4个衬套与车身上的装配孔装配前间隙过大,副车架定位销无法发挥作用,无法保证打紧过程中的精度。因此副车架会随着车身螺栓孔的偏差Δ而产生偏转,如图5所示。在此情况下,进行四轮定位测量,发现Δ与前束有轻微相关性。固定副车架的位置,使其主定位衬套起作用,副车架将不会随着车身螺栓孔的偏差而产生偏转,如图5所示。在此情况下,进行四轮定位测量,发现Δ与前束相关性消失。

3.桥与车身的相对位置

经检测发现定位销的功能长度远小于车身与桥的距离,因此即使在拧紧期间,定位销也不能起到固定后桥位置的作用。为此需要减小车身与后桥的间隙,使定位销起作用。

1.4 改进阶段

1.4.1 改进方法

(1)供应商检查并正确预调整前束。供应商需要根据工厂实际值对设备的公差带添加偏移量,以正确地预先调整前束。为使总前束和前束差满足要求,需要尽可能让单个前束接近中间值,意味着单个前束的应该尽可能近似。

(2)工厂两条四轮定位测试线间差异的控制。为消除工厂两条四轮定位测试线的差异,并保证准确性,工厂应定期从生产线取实车到更高精度的设备上进行测量,以标定本设备。若连续出现过大偏差,则需在收集足够数据后计算其差值,以作为设备添加偏移量的依据。

(3)车身与车轴相对位置的调整。为确保定位销起作用,需要将车身与车桥间的间隙减小,将副车架固定在最佳位置。若成本允许,所有夹具都可经过改善达到最佳状态,以发挥更大的作用。

1.4.2 改进前后数据对比

图6、图7与图3、图4相比,改进后的四轮定位设备过程能力值接近于1,与之前期望的目标值相近。

1.5 控制阶段

为了防止此问题再次发生,需要对生产过程严格监控以保证产品品质,并提高生产效率。

(1)供应商检测并添加偏移量以正确地预调整后轮前束。由于供应商有两条四轮定位测试线,因此,需要对其分别进行监控、分析和增加偏移量。另外供应商设备不精确,有可能是由探针清洁度差且不能灵活旋转引起的,使真实值产生偏差。因此,需要增加校准频率、检查对标件数据、增加设备维护的频率。以后,供应商可与生产部门直接联系,对其进行监控,并增加偏移量。

(2)工厂的相关部门需要定期对四轮定位测试线进行检测。相关部门将生产数据与本部门数据进行对比,以控制四轮定位设备的精度。若偏差过大或同一侧偏差,则需要添加偏移量。若出现较大差异,相关部门还需要对设备进行校准。另外,相关部门可在进行四轮定位后直接进行车辆测试,以排除掉影响束值的其他因素。

2 结论

如何在生产过程中发现问题并有效解决,而不是将有问题的车辆流至市场,造成经济和品牌上的损失,是一个十分有价值的课题。本文通过6Sigma方法解决实际过程中遇到后轮调整率高的问题,以提高生产效率。为减少日后由相似原因造成效率低等问题,在实际生产过程中需注意真实值偏差,定期对设备精确度进行检查,以及使用更高精度的量规与真实的零件进行对比。日后,在工具的使用方面需要继续不断学习,以提高问题的解决效率,并实现技术沉淀。