复合材料应用于节能车车架结构的优化设计

2022-09-16黄泳铧吴涟漪薛嘉豪李凯宇柯志鹏朱梓睿林闽妍

黄泳铧,吴涟漪,薛嘉豪,李凯宇,柯志鹏,朱梓睿,林闽妍

(广州城市理工学院 汽车与交通工程学院,广东 广州 510800)

作为车身基本的骨架,车架在行驶过程中需具备足够的强度和刚性,在保证车架具有良好行驶性能的同时对其进行轻量化处理是我们的研究方向。一般情况下轻量化和强度刚度两者是不可兼得的,为解决这一矛盾,采用复合材料铝蜂窝板作为车架材料。

复合材料具备质量轻、比强度高、隔热、隔音、抗振等优点,其通常至少由两块强度以及弹性模量较大的面板材料中间夹着厚且轻的芯层材料构成,这种组合既提高构件的抗弯刚度,又充分利用材料的刚度,现被应用于汽车交通、新能源等多个领域。

本文研究的车架材料选用环氧树脂系胶水加固的碳纤维增强基复合材料(Carbon Fiber Reinforced Plastics, CFRP),其具有质量轻且能抵抗冲击的优点,在车体制作中用的纤维增强复合材料(Fiber Reinforced Plastics, FRP),对比金属材料可以发现,其比铝轻一半,只是铁的质量的1/5,且强度和刚度比夹层板高10倍有余。

1 节能车车架模型及材料选择

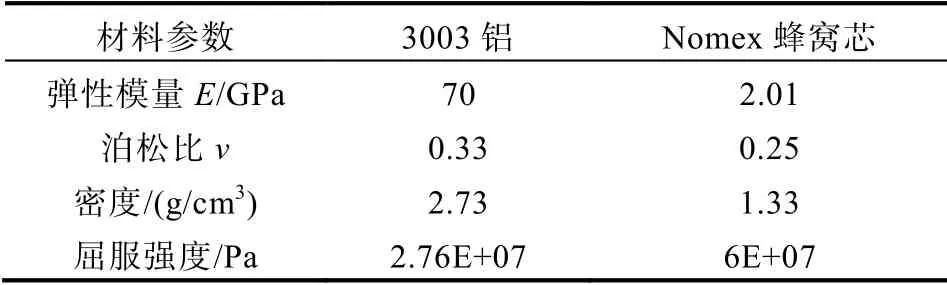

本文为减轻车架整体质量,建立车架三维模型,如图1所示,材料选取铝蜂窝芯和碳纤维的夹芯板,上下CFRP外壳为全碳纤维结构,材料为T700/FAW100。CFRP T700/FAW100的材料性能如表1所示。中间夹芯选择用铝蜂窝芯和Nomex蜂窝芯,铝蜂窝芯具有各向同性材料性能,其材料为3003铝合金。材料性能如表2所示。

根据之前的研究和样品测试,铝蜂窝的厚度与碳纤维板的厚度之比约为8:2时具有优异的性能。由于材料限制,最终选择铝蜂窝厚度为7 mm,CFRP面板厚度为3 mm。夹芯蜂窝的边长为6.4 mm。

2 车架分析及优化

2.1 模型前处理

复合材料仿真计算方法分为微观尺度、中尺度、宏观尺度等仿真计算类型。微观尺度计算通过定义纤维几何在基体中的角度、位置、材料属性等建立微观尺度到宏观尺度之间的联系;中尺度复材仿真分析方法主要通过建立复合材料层合板模型分析层合板的应变、应力以及失效破坏准则,中尺度计算方法可选用壳体或实体模拟计算;宏观方法通常用于不考虑层间评估的整体应力、模态、屈曲等分析。

本文采用中尺度的仿真计算方法分析车架底板部分的受力,在ACP(pre)模块对车架底板结构模型进行复合材料前处理铺层设置。在Engineering Data中定义层和核心,并在Geometry编辑模型,车架底板有限元模型选择四边形网格进行划分,取5 mm的目标网格尺寸。

建模过程中需对其逐层进行材料参数的定义。更新setup,对模型创建层和核心面料、叠层、子层压板,面板相邻两层间设置45°交错。后续在基板上定义新的原点坐标和面向选择集(OSS),以及对铺层设置材料、纤维主方向、铺层层厚度等属性。

2.2 静力学分析

将setup与structural中的model连接,传递壳单元数据。由于该复合材料的应用方式为板式结构,其长度及宽度的尺寸远大于另一方向(厚度)的尺寸,而当板的厚度较于其他方向很小时,可看作受力主要表现为弯曲。模拟有效载荷对其进行力的加载,对整体板式结构添加边界条件和施加向下500 N的载荷。

2.3 后处理结果分析

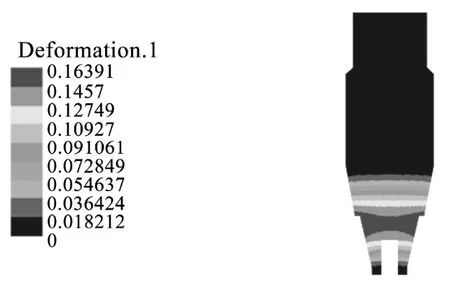

静态结构与ACP结果的连接解(Post),由结果可以得知,车架的最大变形量为5.6 mm,如图2所示;最大应力为32.8 MPa,如图3所示。

模拟车手坐上车后的结果分析可知,原车架底板部分为单层铝蜂窝板时,车架底板中心出现变形较大情况,需要对车架结构优化设计,最大应力在材料的屈服强度范围内,满足强度要求。

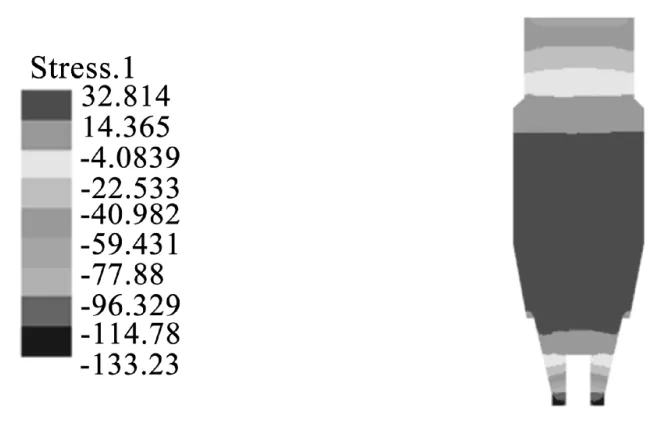

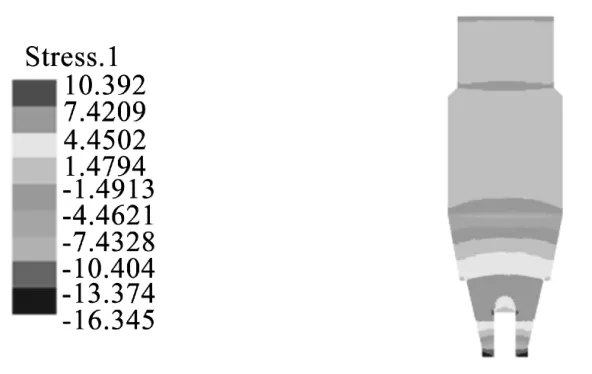

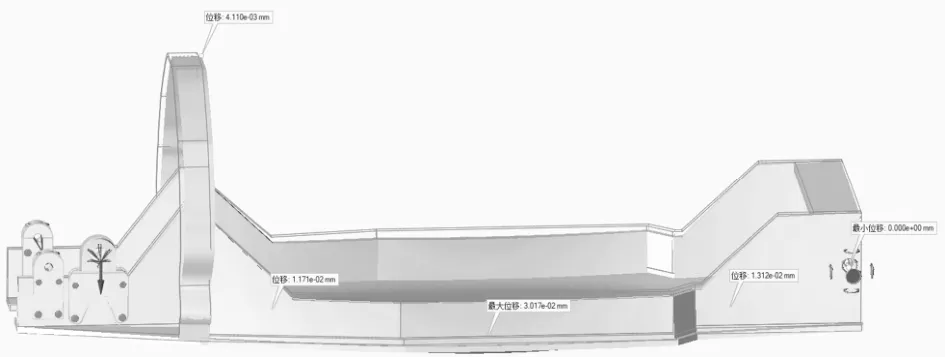

2.4 优化处理

对车架底板受力大的区域胶接一层Nomex纸蜂窝板,蜂窝夹芯厚度为8 mm,CFRP面板厚度为3 mm,材料参数如表2所示。在ACP对其分析,得出优化后的结果为车架最大变形量0.16 mm,如图4所示,最大应力10.39 MPa,如图5所示。

结果分析得出,在车架受力中心变形较大区域胶接单层Nomex纸蜂窝板后,变形减小,增加了车架底板强度,同时有利于对车架轻量化处理。

3 不同工况下车架强度分析及其结构优化

3.1 原模型前处理

使用连接器功能将后轮支架轴进行连接,取其中点进行,,方向约束模拟后轮固定情况,同时对前轮两个安装孔进行,,方向约束,模拟前轮固定情况。

3.2 添加约束、载荷

对电机支架六点安装孔进行连接,取其中心点作为作用点,并在方向加载25 N的力来模拟电机固定的载荷,对车架底板加载压力模拟质量为50 kg的车手对底板施加的压力。由于碳纤维铝蜂窝板对不同方向的力学性能不一样,所以对相同材料的碳纤维铝蜂窝板分别定义为方向受力碳纤维铝蜂窝板与方向受力碳纤维铝蜂窝板,并根据经验定义不同碳纤维铝蜂窝板为方向受力或方向受力。根据车架的实际工作情况,选择如下两种典型工况对车架的强度及刚度进行校核,两个工况说明如下:

工况一:模拟原型车在水平直线道路匀速行驶情况,对车架底板施加0.004 MPa竖直方向压力进行强度及刚度校核。

工况二:模拟原型车在受竖直方向颠簸的行驶情况,对车架底板施加0.04 MPa竖直方向压力进行强度及刚度校核。

完成定义后最终的模型如图6所示。

3.3 分析结果

3.3.1 工况一

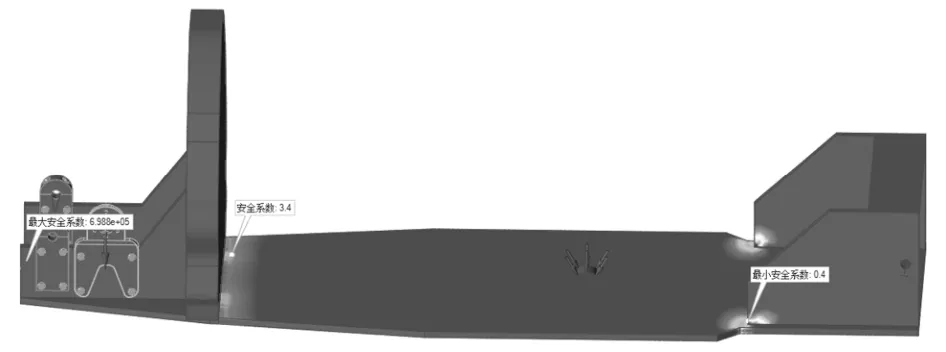

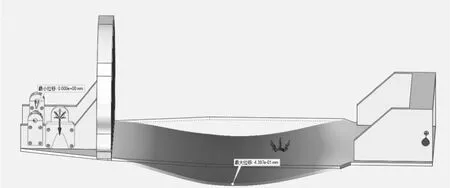

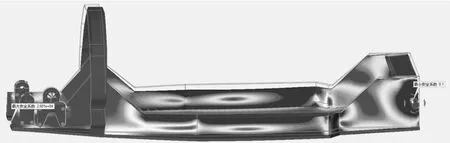

最小安全系数为0.4,如图7所示,最大位移为0.439 7 mm,如图8所示。

3.3.2 工况二

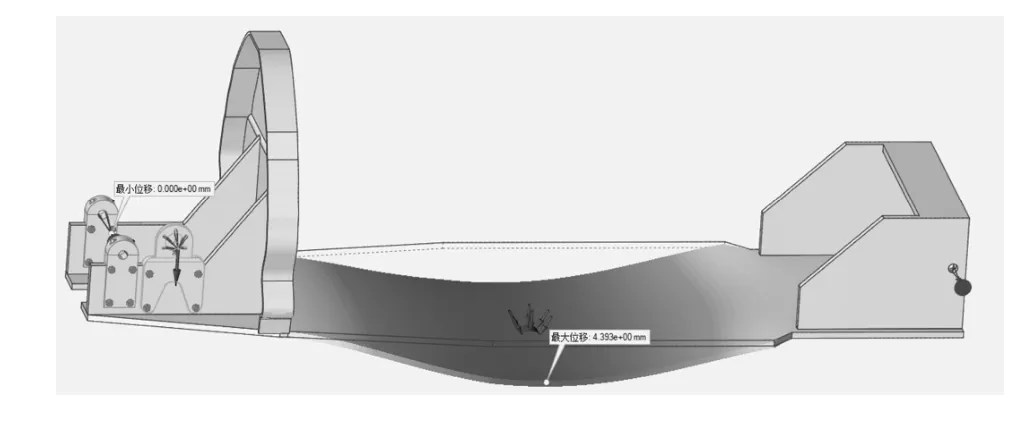

最小安全系数为0.037 09,如图9所示,最大位移为4.393 mm,如图10所示。

分析得原车架结构在工况二中最小安全系数不符合设计要求,且位移量较大,无法满足真实使用情况下的性能要求,并且在车架底板与龙门架相交处出现应力集中,可能会导致车架结构撕裂,造成结构失效,故需在防滚架与龙门架之间固定加强筋来解决基本结构不达标的问题。

3.4 优化车架结构

对优化后车架结构加载与原车架相同载荷,约束条件以及相同的材料定义,最终模型如图11所示。

根据车架的实际工作情况,选择如下两种典型工况对优化结构车架的强度及刚度进行校核,两个工况说明如下:

工况一:模拟原型车在水平直线道路匀速行驶情况,对车架底板施加0.004 MPa竖直方向压力进行强度及刚度校核。

工况二:模拟原型车在受竖直方向颠簸的行驶情况,对车架底板施加0.04 MPa竖直方向压力进行强度及刚度校核。

得出分析结果如下:

3.4.1 工况一

最小安全系数为0.7,如图12所示,最大位移为0.030 17 mm,如图13所示。

3.4.2 工况二

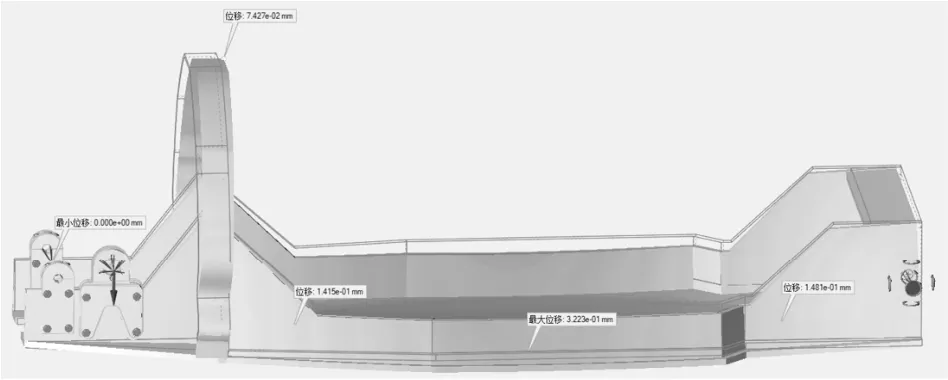

最小安全系数为0.1,如图14所示,最大位移为0.322 3 mm,如图15所示。

通过分析可以看出优化后车架结构在工况一与工况二的数据都优于原车架结构的表现,且基本满足原型车力学性能的要求。

以上分析结果仅代表典型工况条件下静力学分析结果。

4 结论

通过ANSYS Composite Prep/Post对比后处理中的结果分析,可得对车架底板应变程度大的区域胶接一层Nomex纸蜂窝板有利于减小车架的变形;通过Altair Inspire分析不同工况下车辆行驶情况,在防滚架与龙门架之间固定加强筋可以用来解决基本结构不达标的问题。

除了上述优化方法,本文车架选择用结构胶胶接的方式制作,若存在胶量不够或胶接胶性能不好的问题,材料会因弯曲而分离,具体要根据实际情况在原有基础上对其添加碳纤维布的铺层,增强整体的稳定性。

根据壳牌汽车环保马拉松比赛赛规,本文对节能车车架进行结构优化设计,经过与往年的节能车车架对比,复合材料蜂窝板胶接制造的车架在保证自身强度的同时整体质量有所下降,验证了蜂窝板对车架轻量化的实际应用价值。