变压器抗短路能力不足原因分析及治理措施研究

2022-09-15肖成健

肖成健

(云南电网有限责任公司红河供电局,云南 红河 661100)

0 前言

电力变压器是电网中的重要设备,其抗短路冲击能力一直受到运行部门和制造厂商的高度重视。由于大电网建设的需要,变压器的电压等级和容量不断增加,线圈的运行电流也随之增大,电力变压器近区短路,尤其是负载短路时,故障电流产生的巨大电磁力对变压器绕组的危害极大[1](见图1、图2)。

图1 轴向抗短路能力不足

图2 幅向抗短路能力不足

本文通过理论与实践相结合的分析方法,找出了造成变压器抗短路能力不足的四个方面原因,并给出了治理措施,为变压器抗短路能力治理提供了技术措施,能有效消除或降低变压器运行风险。

1 变压器抗短路能力分析

当变压器发生近区突发短路时,最大短路电流为额定电流的25~30倍甚至更大,根据通流导线在磁场中的受力基本计算公式:

式中:B为与导线相垂直的磁通密度,T;I为导线中的电流,A;L为导线的长度,m;W为绕组的匝数。

由式(1)推得幅向电磁力计算式为:

式中:Fx为幅向电磁力,N;μ0为洛氏系数;Idmax为最大短路电流幅值(即冲击短路电流值ich),A;Lpj为每匝导线的平均周长,m;W为绕组的每相额定匝数,对有分接头取中间位置时的匝数。H为绕组的实际高度,m。

由式(2)可知,短路产生在绕组间的电磁力和最大短路电流的平方成正比。短路时变压器绕组要承受的巨大电磁机械力是正常运行时的几百倍,而且产生极为迅速,通常在数十个毫秒内,断路器还来不及切断系统,巨大的电磁力可能使变压器的绕组等许多构件损坏[3]。

某电网公司对在运的44组500 kV变压器、256台220 kV主变,742台110 kV主变开展了抗短路能力校核。结果显示1组500 kV变压器中、低压绕组抗短路能力不足;92台220 kV变压器抗短路能力不足,其中安全系数在0.7以下的有14台,安全系数在0.7~0.9之间的有20台,安全系数在0.9以上的有58台;105台110 kV变压器抗短路能力不足,其中安全系数在0.7以下的有44台,安全系数在0.7~0.9有43台,安全系数在0.9以上的有18台。变压器损坏风险和电网运行风险极高。

综合分析认为,造成变压器抗短路能力不足的主要原因如下:

1.1 设计时对供电电源点的考虑不充分

有的厂家是按照一个绕组对的形式来计算变压器的短路电流,比如按照高-中、高-低、中-低运行方式来计算各侧短路电流的,此时相当于将三绕组变压器简化为双绕组变压器的形式进行考虑,一个电源点,一个负荷侧;也有厂家是按照一侧短路,另外两侧供电的方式来进行考虑的,比如低压侧短路,此时高、中压侧同时向低压供电,中压短路,高、低压同时向低压供电的方式计算。下面简单说明考虑不同电源点接入时,短路电流计算过程中的差异。

图3是在低压侧短路时,如果仅考虑一侧供电时的等效电路图。如果高压侧供电,中压侧无电源(悬空),相当于高压的短路阻抗与低压侧短路阻抗串联。同理,如果不考虑高压侧供电(悬空),仅考虑中压侧有电源接入,相当于中压的短路阻抗与低压侧短路阻抗串联,阻抗值相对较大。

图3 高压(中压)供电时的等效电路

图4是低压侧三相对称短路时,高、中压侧共同对低压供电时的等效电路图,此时相当于高压、中压并联对低压供电,从等效阻抗的角度来看,相当于高、中压的短路阻抗并联后与低压侧短路阻抗串联,阻抗值较仅考虑一侧供电时要小得多。

图4 高、中压同时供电时的等效电路

现代电网中运行的变压器,实际高、中压侧均有电源接入的情况较为常见,因此,在变器设计时,仅考虑在一侧供电的条件下来计算变压器遭受近区短路电流的能力显然是不能满足运行需要的。

1.2 材料选取不当

一是绕组采用双螺旋换位导线,抗短路能力较差;二是导线材质较软,抗屈服强度较差;三是绕组内径侧支撑骨架强度不够,不能承受幅向压缩短路力作用。

1.3 制造工艺控制不好

一是轴向压紧时,压钉拧紧不均匀,垫块受力不均或松动;二是垫块装配时,同一绕组的撑条垫块高度差控制不合理,导致各撑条上垫块受力不均匀;三是铁轭绝缘端圈上的垫块应分布不均匀,位置公差控制不好;四是绕制绕组时,导线拉紧不均,造成线饼幅向不紧实[6];五是干燥处理后同相绕组的高度公差控制不好,导致各绕组压紧力不均匀;六是绕组套装不够紧实。

1.4 电网扩充使得系统阻抗变小

随着电网规模的扩充,新的电源点不断接入电网,系统阻抗值将变小,根据GB 1094.5短路电流计算公式:

式中:系统阻抗Zs与短路电流I成反比,即系统阻抗越小,短路电流越大,变压器绕组承受的电磁机械力也就越大,变压器越容易受损。

2 提高变压器短路能力措施

提高变压器短路能力措施主要包括以下几个方面做工作,首先,对于新产品而言,厂家需要在设计、工艺及选材方面考虑足够的裕度,来满足变压器运行中抗短路能力不足的问题;其次,对于已经投运的产品,并且已经确认该产品存在抗短路能力不足的问题时,主要可以从两个方面来做工作,一是从限制短路电流方面来实现,从而达到提高变压器抗短路能力的目的;二是从提高变压器自身抗短路力方面入手,在不改变运行环境的条件下提高自身能力。

2.1 新产品设计时考虑因素

提高变压器自身抗短路力,设备厂家主要考虑的手段包括设计、选材及工艺等方面,主要采用的措施有:

2.1.1 设计方面

1)变压器设计时,要充分考虑变压器一侧近区短路时,另外两侧可能供电的方式,从工程设计单位获取电网的系统规划数据,据实计算变压器绕组可能承受的最大穿越电流,并留有冗余量地校核变压器抗短路能力,从源头上采取技术手段提高变压器自身的抗短路能力。

2)安匝平衡计算时,控制导线应力及轴向力的计算值在规定范围以内,许用应力的取值,应考虑铜导线材质及力学性能的分散性[4]。

3)准确地选取与保持足够的轴向预紧力,轴向预紧力不仅与绕组的轴向短路力有关,而且与绕组轴向高度上的绝缘材料有关。轴向预紧力既要大于计算出的最大轴向短路力,也要考虑不使线圈发生倾倒。

2.1.2 材料选取方面

1)选用半硬导线。将导线从软导线变成半硬导线,实际上是提高导线抗屈服强度,在绕组受到短路冲击时,可以提高变压器线圈的抗短路能力;

2)选用自粘换位导线。线圈材质采用自粘换位导线,较其他导线抗短路能力更强;

3)选用硬纸筒做骨架。承受幅向压缩短路力作用的绕组内径侧,要用硬纸筒做骨架,加强骨架和铁芯之间的支撑。

2.1.3 制造工艺方面

1)对绕组进行轴向压紧时,各压钉要均匀拧紧,压装完成要检查各绕组的压紧情况,每个垫块都要压紧的不得松动[7]。

2)垫块装配时,要加强对各撑条上垫块总高度进行控制,使各撑条上垫块受力均匀,同一绕组的撑条垫块高度互差控制在合理的范围内[6]。

3)铁轭绝缘端圈上的垫块应分布均匀,位置公差控制在一定的范围内,厚度要一致[6]。

4)在绕制绕组时,要求导线均应拉紧,以保证线饼幅向紧实[6]。

5)绕组采用恒压干燥处理,以稳定绕组的轴向尺寸,控制同相绕组的高度公差,以便各绕组能均匀压紧。

6)绕组套装要紧实,尤其是内侧绕组一定要撑紧,各撑条均不得悬空。

2.2 电网扩充造成在运变压器抗短路能力不足

电网运行单位应根据电网运行方式安排定期开展在运变压器的抗短路能力校核,对抗短路能力不足运行的变压器,及时采取限流措施。在限制短路电流方面,电网通常可采取的措施包括:改变电力网结构、调整系统运行方式、安装限流电抗器和加强设备运维等。

2.2.1 改变电力网结构

当更高一级的输电网络形成并不断的发展以后,可以将原电压等级的网络作为配电网考虑分成若干区,辐射形接入更高一级的电网,大电厂直接接入更高一级的电网中[2],如此一来,原有电压等级电网的短路电流将随之降低。

如:随着500 kV、220 kV电网架的不断完善,若某个区域内的某台变压器110 kV侧抗短路能力不足,可考虑将该电压等级网络进行分层分区运行,这是限制该电压等短路电流最直接最有效的方法,但是实行电网分区运行后, 解开了各片电网之间的联系,导致供电可靠性明显降低。

2.2.2 变电所采用母线分段运行

通过将变电站母线分段、系统分列运行、阻抗增大,能有效降低短路电流水平,故障线路切除后,通过备自投功能恢复母线和其他非故障线路运行。该措施实施方便,但是措施削弱了系统的连接,降低了系统的安全裕度和系统运行的可操作性,备自投成功后,母线负荷需要重新分配,短时可能引起负荷分配不均衡或母线电压下降,导致低压保护动作甚至损坏负荷侧设备。

2.2.3 加装变压器中性点小电抗接地

在星形接线的变压器中性点加装小电抗并接地,正常方式下对变压器和电网的运行没有影响。三相短路故障方式下,加装的中性点小电抗对于减轻短路电流效果较差,但是发生不对称故障时,中性点小电抗对于限制短路电流的零序分量有明显的效果。而且变压器中性点加装小电抗接地后,变压器中性点较直接接地时的绝缘水平有较高的要求,对于零序阻抗有一定影响。

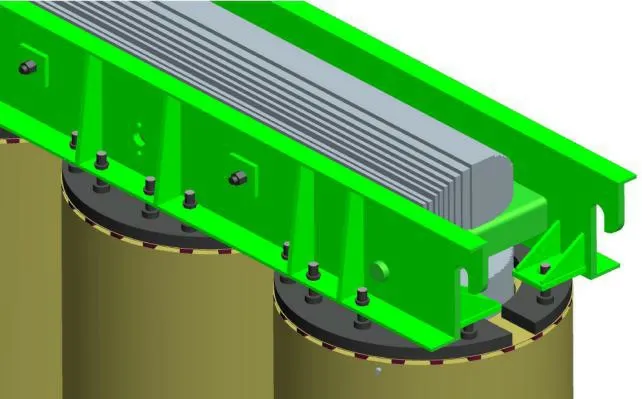

2.2.4 采用限流电抗器

加装限流器增加系统的阻抗,以限制短路电流水平。加装限流器主要有两种方式,第一种是在变压器低压侧直接串联干抗,增加变压器的阻抗;另一种方式是在加装可控故障限流器,目前可控技术已开始应用于串联电抗器中,正常时阻抗为零,在发生短路故障且电流流过限制装置时以极短的时间触发,阻抗增大,起到限制短路电流的效作用。但增加的电抗器在变压器的保护范围内,电抗器故障将启动变压器保护跳开各侧断路器,降低了变压器的可用系数。

在不改变设备参数的情况下,综合考虑各措施的影响因素及可行性,选择在主变低压侧串联限流器对系统安全稳定运行影响较小,也是较为经济的方式。

2.2.5 改变设备参数,提高变压器自身抗短路力

对已经运行了一段时间的变压器,改变设备参数,提高自身抗短路能力的方法主要包括返厂处理和现场加固处理两个方面。

1)返厂处理

返厂处理主要措施包括用现有的设计、工艺及原材料,针对变压器绕组和内部附件进行改进,以达到提高变压器抗短路能力的目的。主要的方法有安匝平衡的重新计算,采用安匝更为平衡的线圈布置方式;将原来导线换成半硬导线或自粘换位导线,支撑绝缘件采用更高强度的纸板作为支撑材料;将现有的恒压干燥技术用于被改造变压器的线圈装配,进一步提升变压器的抗短路能力。

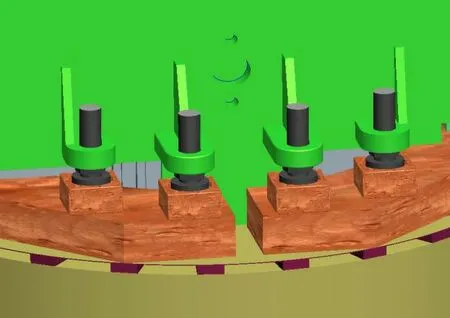

2)现场加固

变压器运行多年后,因绝缘件在油中长期浸泡后会有微小收缩,线圈轴向压紧力会失去一部分,导致线圈圆周方向各点受力不均匀,线圈容易失稳,因此,在现场进行一次检修和改造,对线圈上部压紧机构进行微小调整,重新进行压紧,也可以提高变压器的抗短路能力;现场改造的具体操作分两种情况:

①增加绝缘副压板方法(针对单块半圆或整圆绝缘压板结构,见图5):先将干燥后泡好变压器油的绝缘副压板运至现场,然后对变压器进行现场吊罩,松开压钉,在原压板上端增加二半块绝缘副压板,反90°放置(见图6),再进行同步压紧,同时,相间补加钎板,使线圈圆周方向各点受力均匀,可提升抗短路能力20%左右。

图5 原绝缘压板半圆结构示意图

图6 增加副压板结构示意图

②增加相间钎板方法(针对铁压板结构):对早期的110 kV老变压器,由于使用铁压板,其机械强度较绝缘压板高很多,但因长期运行和冲击影响,可能已失去一部分线圈轴向压紧力,采用现场吊罩检修方式,同时,在线圈上端用同步液压地雷压紧机构,重新调整压钉轴向预紧力,并补加相间钎板(见图7),使线圈圆周方向各点受力均匀,并恢复至出厂受力状态。

图7 钢压板调整压钉轴向预紧力示意图

某变压器厂对以前改造过的各种型号的110 kV变压器用加固方式进行现场改造前后的软件计算验证对比,早期变压器的低压绕组安全系数相对较低,在0.6左右,改造后使变压器的安全系数有所提高(见表1)。

表1 三绕组变压器加固压板结构前后安全系数对比

2.2.6 加强设备运维,降低短路概率

对在运的尚未加装限流电抗器和进行加固处理的抗短路能力不足变压器,除调整系统运行方式限制短路电流外,还应加强设备运维,以降低短路概率,通常可从以下几个方面入手:

1)对220 kV、110 kV主变压器低压侧套管与低压侧过桥母线应全部采用绝缘材料包封,防止小动物或其它原因造成变压器近区短路;

2)针对抗短路能力不足变压器中、低压侧的电磁式电压互感器,应满足励磁特性要求,防止因电压互感器损坏导致主变近区短路;另一方面,电磁式电压互感器发生谐振消除后(特别是长时间谐振后),应进行励磁特性试验并与初始值比较,其结果应无明显差异。

3)针对抗短路能力不足变压器中、低压侧开关柜,一是对柜内硬母线采用绝缘材料包封,防止小动物或其它原因造成变压器近区短路;二是加强开关柜的日常运维和巡视,同时结合预试定检数据分析开关柜的状态,重点关注开关柜局放数据,发现异常及时分析原因并处理;

4)加强抗短路能力不足变压器中、低压侧出线线路进站5 km范围内的线路运行维护,特别是客户资产线路,以降低主变近区短路概率。

5)针对运行超过15年的110 kV及以上主变,应根据每年核算的主变可能出现的最大短路电流情况,对主变抗短路能力进行校核,对于最大短路电流超标的主变,应及时落实设备风险防控措施。

6)变压器交接、大修和近区或出口短路造成变压器跳闸时应进行绕组变形试验,防止因变压器绕组变形累积造成的绝缘事故。对判明线圈有严重变形并逐渐加重的变压器,应尽快吊罩检查和检修处理,防止因变压器线圈变形累积造成的绝缘事故[5]。

3 结束语

通过对变压器抗短路能力分析,找出了造成变压器抗短路能力不足四个方面的原因,并从变压器设计、材料选择、造成工艺三个方面提出了提高新变压器抗短路能力的方法。针对在运的抗短路能力不足的变压器,从改变电力网结构、调整系统运行方式、安装限流电抗器和加强设备运维等4个方面有针对性地提出了治理措施,相关方法和措施具体可行,操作性强,为变压器抗短路能力治理提供了技术措施,能有效消除或降低变压器运行风险。