顶管近距离下穿既有地铁线路控制技术

2022-09-15李建平

李建平

[上海公路桥梁(集团)有限公司,上海市 200433]

0 引 言

顶管施工工程是非开挖工程的一种工艺。它通过辅助设备,将管道在不开挖面层的条件下顶入到地层中,其施工面由线缩成点,占地面积少,与开槽施工法相比,可节约土体开挖量,同时其施工噪音低,对沿线环境污染小,沿线拆迁工作量少,所用资金和时间少,工程造价低。对于管线需要下穿不具备拆迁条件的建(构)筑,顶管法施工是一项重要的选择工艺。现在城市地铁线路四通八达,极大地方便了人们的出行,但是也对后续地下空间开发带来了挑战,新建管线不可避免地与运营地铁线路交叉,顶管法以其上述优点成为了下穿运营地铁线路采用的工艺之一。但顶管近距离穿越地铁线路有其需要解决的特殊技术问题。

1 工程概况

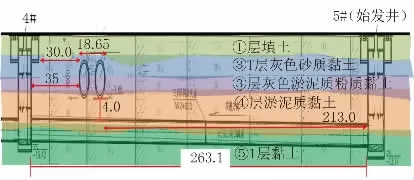

上海市灵石路(共和新路-沪太路)电力电缆隧道工程自灵石路、沪太路十字路口出发,沿灵石路至共和新路。电力隧道全段采用顶管法施工,管节为混凝土管,内径3.5 m,外径4.14 m,管节宽度为2.5 m。其中4#工作井-5#工作井段长度为263.1 m,顶管机从5#工作井始发后约213 m,开始以净距4 m下穿上海市地铁1号线,穿越地铁段管节编号为14~22环管节。穿越段距离4#接收井35 m。顶管线路覆土16 m左右,穿越段地铁线路所在土层为③T层灰色砂质黏土、③层灰色淤泥质粉质黏土、④层淤泥质黏土;顶管穿越土层为④层淤泥质黏土、⑤1层黏土。下穿段地质纵剖面图(相对位置及土层分布)见图1。

图1 下穿段地质纵剖面图(单位:m)

2 数值分析顶管穿越对地铁线路的影响

在施工前,采用有限元分析软件PLAXIS3D对穿越工况进行模拟,土体模型采用小应变土体硬化模型(HSS),土层力学性能指标按照地质报告土层物理力学性质指标选取。既有地铁线路隧道管片、顶管管节材料为C50钢筋混凝土,采用线弹性模型板单元,钢筋混凝土重度取25 kN/m3。顶管机壳体材料为钢材,按照顶管机头总质量80 t换算出顶管机壳体材料等效重度为44.4 kN/m3。

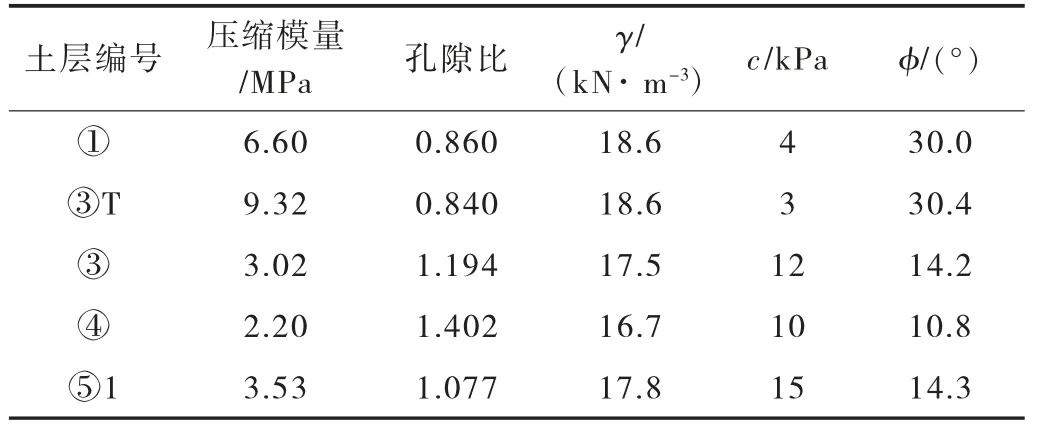

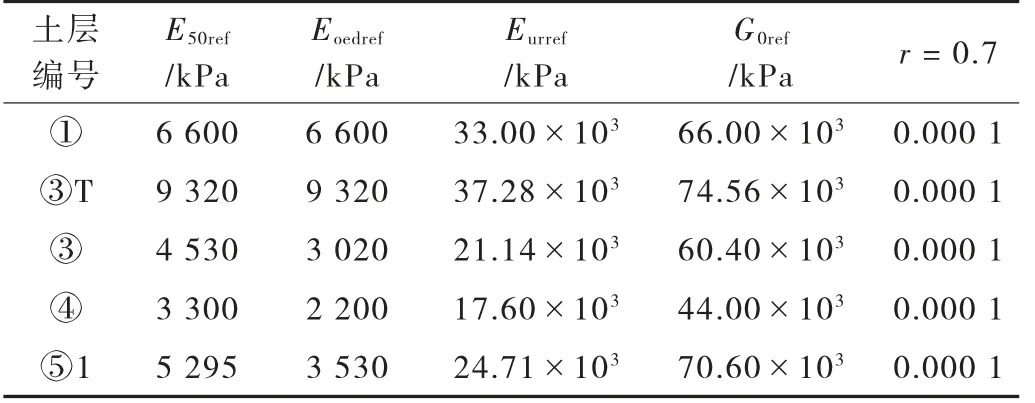

地勘土体参数见表1,小应变模型参数按照地质报告参数选取[1],小应变土体模型其他参数取值见表2。

表1 地勘土体参数表

表2 小应变土体模型其他参数取值

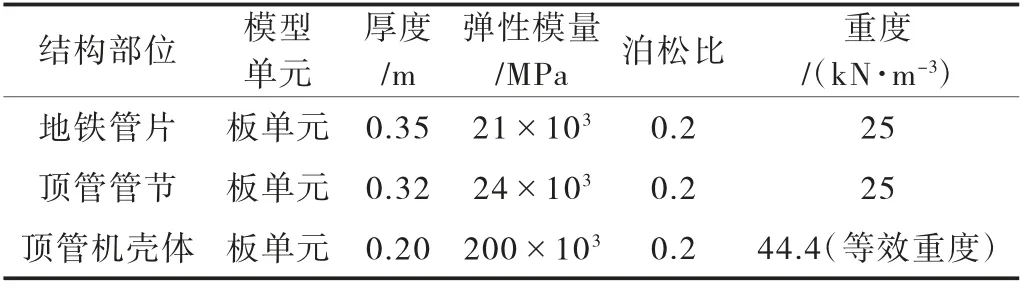

地铁隧道的变形与隧道的刚度直接相关,修整惯用法[2-3]是通过刚度有效率折减匀质环的刚度来反映接缝对衬砌刚度的弱化作用。相关资料显示,目前盾构结构计算中刚度有效率多按经验取值[4-7],上海大连路隧道错缝拼装按照0.65~1.0取值,广州地铁隧道错缝拼装按照0.6~0.8取值[4],故本次针对地铁隧道的刚度有效率按照0.7取值,则地铁隧道混凝土弹性模量为30×103MPa×0.7=21×103MPa。顶管管节为整体环,环向刚度不考虑折减,顶管环与环之间采用承插连接,并且在穿越段,采用预埋钢板通过焊接连接成整体,顶管隧道接缝刚度较地铁盾构隧道接缝刚度高,故有效率取值按照比地铁盾构隧道有效率高0.1取值,本文按照0.8取值,则顶管隧道混凝土弹性模量为30×103MPa×0.8=24×103MPa。管节及顶管机壳物理性能参数见表3。

表3 管节及顶管机壳物理性能参数

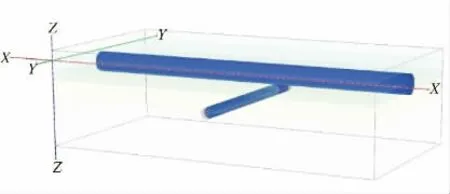

数值分析模型见图2。

图2 数值分析模型

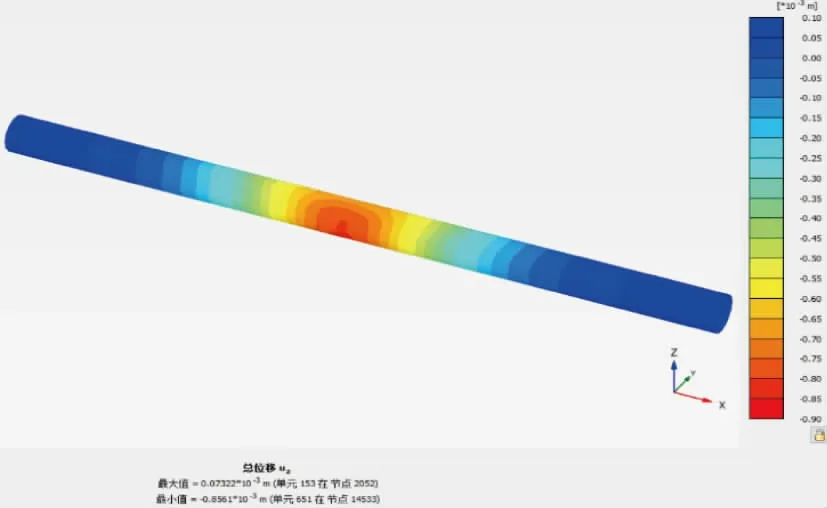

采用塑性分析,不考虑渗流。施工阶段依次为:初始应力生成、既有地铁线路生成、顶管管节顶进施工。土体损失率按照0.5%考虑[8]。顶管施工完成后,既有地铁线路在顶管穿越后的最大向下位移为-0.85 mm。故在理论上,顶管下穿既有地铁线路的影响在可控范围内,关键点是采取施工措施后,把土体损失率控制在0.5%以内。建立模型后,地铁线路数值分析位移结果见图3。

图3 地铁线路数值分析位移结果(单位:m)

3 顶管顶进施工控制措施

3.1 顶管机选型

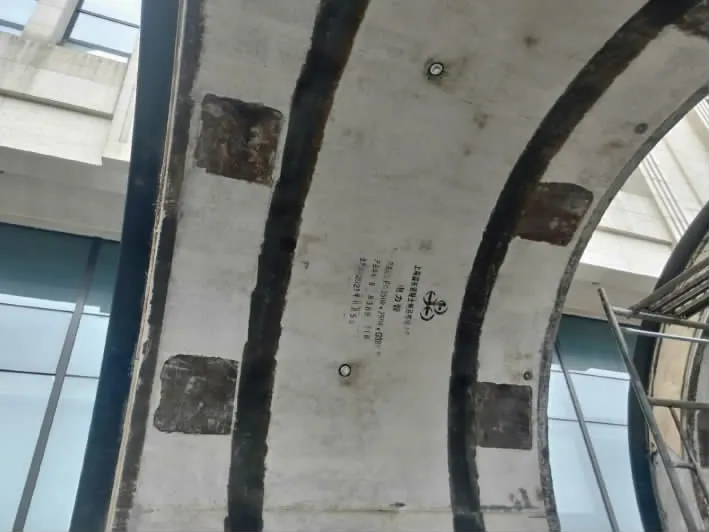

本次穿越采用常规泥水平衡顶管机,刀盘开口率为5.3%。为了防止在黏性土层中顶进刀盘结泥饼,应确保刀盘面板上4处注水喷射口畅通,同时在顶管机壳体周圈增设3处2寸注浆孔作为应急注浆孔,以及在必要时填充刀盘超挖后的建筑空隙。刀盘结构照片见图4。在顶管机土仓胸板上增设2处2寸注泥口,用于在顶管管节拼装断电期间的保压使用。在顶管机4个纠偏铰接油缸上增设4个压力传感器(见图5),通过土仓面板上的土压力传感器互相校核土仓压力,以提高过程控制精度。

图4 刀盘结构照片

图5 铰接油缸上增加油压传感器

3.2 管节改进措施

为避免顶管进出洞发生“磕头”现象,前5节管材预埋400 mm×400 mm×25 mm钢板,每节8处,采用对拉螺杆将管节与机头连接固定。为更有效实时地控制土体沉降,前12节管材每节设置6处2寸注浆孔,其余管节设置6处1寸注浆孔、2处2寸注浆孔(见图6)。

图6 管节连接件及注浆孔预埋照片

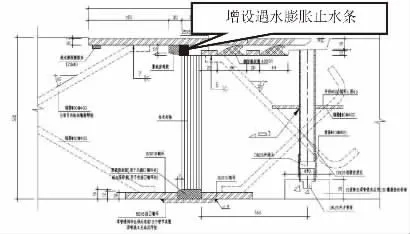

在2道楔型橡胶止水带的基础上,在角部增加1道2 cm遇水膨胀止水条,以增强管节间止水性能(见图7)。

图7 管节接缝增加止水带图(单位:mm)

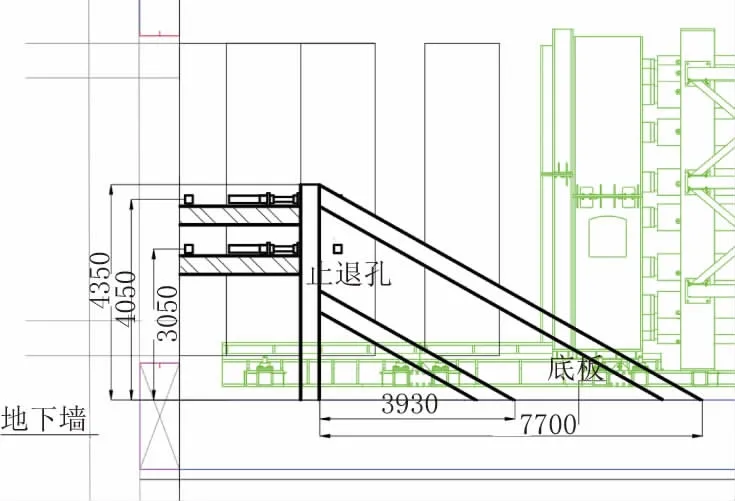

3.3 顶管止退系统

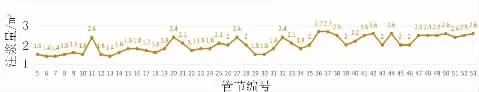

与常规顶管施工一样,设置止退装置。在穿越既有地铁线路重要建(构)筑时,若管节拼装土仓保持的压力较高,则止退装置尤为重要。故本工程前12节管节增设止退孔(共设置4孔),采用4个200 t纽扣千斤顶,其余管节增设2个止退孔,全段顶进过程进行主动止退保障,主动止退装置示意图见图8。对顶管穿越前后的止退力和后退量进行监测后得到:前12节管节止退力228 t,后退距离1.8~2.5 cm;48~53管节止退力102 t,后退距离3~5 mm(见图9)。由此可见,随着顶管顶进距离的延长,后退力及后退距离均逐渐减小,此2项数值满足顶管穿越地铁要求。

图8 主动止退装置示意图(单位:mm)

图9 止退参数统计图

3.4 顶进注浆控制措施

为了减少穿越期间管节顶进摩擦力对地铁线路的影响,减摩注浆工作需进行精细化控制。每开始顶进1环管节,全线范围内采用少量减摩注浆,每环下部2个孔打开约1 min,然后上部3个孔打开约1 min;依次开始压注下一环,直至全线完成。并且在管节预留的打土孔上,根据地面及地铁线路的监测数据进行打土作业。1环管节注浆量控制在2.5 m3左右(见图10)。

图10 注浆量统计图

3.5 顶进泥浆控制及土仓压力控制

对泥水顶管进、排泥浆液进行控制。当进水泥浆相对密度控制在1.05~1.10,出泥泥浆相对密度控制在1.25~1.30时,能够有效地对开挖面进行支护和携渣。顶管顶进及停止时,中间要通过旁通模式进行过渡,确保泥舱压力稳定。在管节拼装前,应使泥舱泥水压力大于控制压力0.1 MPa左右,管节拼装时间控制在1 h以内,泥浆压力下降值基本控制在0.1 MPa左右,使其不至于对既有地铁线路造成较大的影响。

4 下穿地铁实际控制效果

在穿越前及穿越过程中,对影响范围内的地铁线路进行全自动监测,监测数据实时共享,监测频率为1次/30 min。影响范围内的地铁线路,在顶管穿越前地铁上行线累计沉降-0.25 mm,地铁下行线累计沉降-0.10 mm;顶管完成穿越后,地铁上行线累计沉降0.60 mm,地铁下行线累计沉降-0.25 mm。故受到顶管穿越影响,上行线产生的向上累计位移为0.85 mm,下行线产生的向上累计位移为0.15 mm。此位移量在地铁管理单位给出的±5 mm范围内,并且与数值分析结果相接近。

5 结语

(1)采用合理的数值分析手段,能够较准确地预测顶管顶进对周边环境的影响。通过切口保压、减摩注浆及补充注浆等措施,可以把土体损失率控制在0.5%以内。

(2)顶管穿越敏感建筑物时的止退装置非常重要,尤其在机头土仓保压时,泥浆压力过大,容易造成顶管机头回退而使得前方地面沉降。采用主动止退千斤顶,能够有效减少在管节拼装期间的后退量。同时要考虑增加管节的止退孔及加强止退孔周边混凝土的浇筑质量。

(3)管节之间的防水会对周边土体损失产生影响,所以在穿越敏感建(构)筑物下方时,要采取措施确保防水质量;同时要考虑顶管管廊运营后,管节之间防水受到损坏时对上方地铁线路沉降带来的影响,故管节之间的缓冲垫需具有耐久性,建议采用橡胶垫。

(4)通过控制切口泥浆指标,缩短管节拼装时间及在停机前通过旁通系统适当提高切口压力,能够较好地控制切口压力在停机断电期间的保压值。

(5)本工程在黏性土中顺利完成了顶管下穿既有运营地铁作业,但在砂性土中存在因管节接口渗漏水所造成的下穿段土体流失。因此,小曲率半径及长距离顶管下穿重要建(构)筑的施工技术需要进行进一步评估。