大跨径组合梁桥移动悬索支架设计施工技术

2022-09-15郭卓明

郭卓明

[上海城建市政工程(集团)有限公司,上海市 200065]

0 引言

20世纪30年代至今,钢-混组合结构桥梁在经历了几个重要发展阶段后[1],目前已经在国内外得到了非常广泛的应用。

特别是近二十年以来,国内钢-混组合结构桥梁发展势头迅猛,一方面在跨径上刷不断新纪录,济南凤凰黄河大桥跨黄河大堤钢-混组合梁桥跨径已达245 m[2],另一方面在常规跨径钢-混组合梁的经济性上也走在了国际前列[3]。

设计与施工的紧密结合让国内钢-混组合结构桥梁的建设取得了显著的进步,后期在技术上进一步的提高和发展也依然需要从设计与施工高度融合的中深挖潜力。

1 钢-混组合梁桥设计与施工技术

设计上充分发挥各自材料的性能优点和施工方法的灵活便捷是钢-混组合结构两大核心优势。

1.1 钢-混组合结构桥梁设计技术

钢结构焊接技术的应用和钢混连接技术的成熟为组合桥梁结构的蓬勃发展提供了有力的保障[1],经过长期的工程实践和科学研究,栓钉连接、开孔板连接技术以及考虑温度、收缩徐变影响等方面在设计、计算方法上都日趋成熟可靠。因此,自20世纪80年代至20世纪末,欧洲、日本和美国等国家均逐步将组合机构桥梁的设计与计算、构造与布置和建造方法等系统的归纳到各自的规范体系中。

国内一边在自己的工程实践和充分研究吸收日本以及欧美的成熟经验的基础上,一边配合大量的试验研究,目前无论是设计施工技术规范的编制,还是在新结构的技术创新和实践上,都进步显著。

1.2 钢-混组合结构桥梁常用施工方法

组合结构桥梁一般可采用先架设钢结构再施工混凝土的施工方法,钢结构的架设工法有直接吊装法、顶推法、悬臂拼装等,混凝土结构则可以采用预制和现浇等方法,这种工法钢结构施工重量较轻,同时将钢结构作为混凝土施工的支架甚至模板托架系统,现场施工整洁快捷,因此在早期得到了比较广泛的使用。

上述工法中钢结构在独立承受荷载后再与混凝土组合成整体截面,混凝土的作用没有得到充分发挥,从而增加了钢结构用量。因此近年来,无论是中小跨径钢-混组合结构桥梁,还是大跨径组合箱梁,在施工条件允许的情况下都优先采用先将钢和混凝土结合再架设的施工方法。另外,为减小负弯矩区开裂风险,强迫位移法、压重法、预弯法等多种施工措施也经常配合使用。

1.3 钢-混组合结构桥梁面临的新挑战

先将钢、混两种材料结合后再进行架设,让组合结构整体承受荷载是减少钢材用量提高经济性的最有效的途径。但随着跨径不断增加,钢-混组合桥梁结合后的安装重量也大幅度提高,除了海上的跨海大桥可采用超级浮吊进行安装之外,在水深较浅的内河、交通不便的山林峡谷以及其他施工条件受限的施工环境中,这种施工工法基本无法采用。

为解决大型组合梁桥的安装难题,另一个思路是采用大型架桥机架设的方法施工,钢梁就位后再用架桥机的桁架梁作为提升托架反拉钢-混组合结构,在钢-混两种材料结合成组合截面后再释放反拉力,让结构整体受力,如孟州黄河大桥。该方法虽然也达到了降低大跨径组合桥梁钢材用量的目的,但是大型架桥机施工装备的造价高昂,施工安全风险控制也难度极高。

2 移动悬索支架施工法

在受条件限制无法采用大型安装设备的情况下,要达到组合结构桥梁先结合再承受荷载的性能目标,就必须采用超高的满堂或多点支架,这不但费用较高,同时也存在沉降引起结构性能受损的风险。为避免采用大量超高的施工支架和地基处理,保障桥梁达到最优的结构性能,比选后开发了移动悬索支架的设计施工方法。

2.1 结构设计

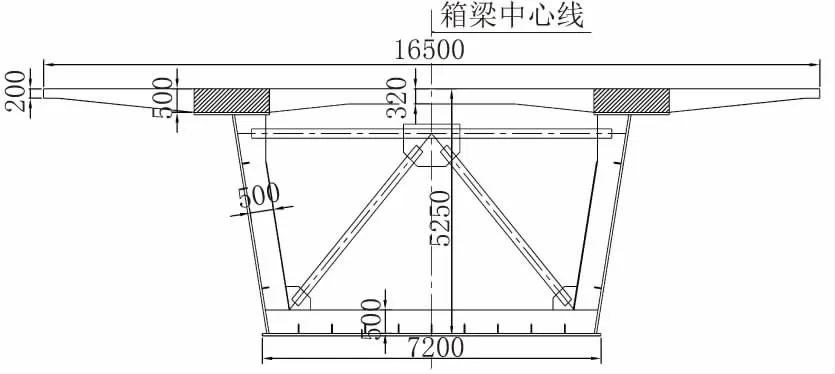

大桥采用5 m×108 m五跨一联连续钢-混组合箱梁结构,桥宽16.5 m,左右两幅分幅布置,梁高5.0 m,标准断面如图1所示。

图1 横断面布置图(单位:mm)

槽型钢梁梁高4.5 m,采用开口槽形截面,由顶板、腹板、底板和横梁组成。顶板厚20~60 mm;腹板厚16~42 mm,两道腹板顶部横向间距8.6 m;底板厚30~60 mm,宽7.2 m。钢梁横梁有空腹式横梁和实腹式横梁两种,除支点处采用实腹式横梁外,其余位置均采用空腹式横梁。

桥面板采用预制混凝土桥面板,板厚320~500 mm,横桥向宽15.9 m,顺桥向标准段长4 m。预制混凝土桥面板与钢梁之间通过布置于钢梁顶面的圆柱头焊钉连接,焊钉采用Φ22×250,集束式布置,间距125 mm,集束式剪力钉处桥面板设预留槽。

2.2 施工方法比选

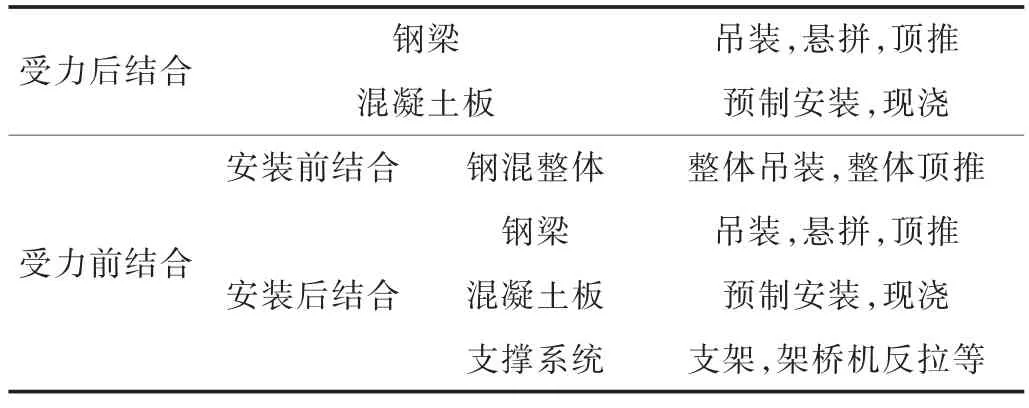

如前所述,钢-混组合梁桥施工方法多种多样,总体上可分为钢与混凝土结构受力(承受结构自重)前结合和受力后结合两种。受力前结合又可分为结合后安装和安装后结合两类,钢梁安装又可分为顶推法、吊装法等等,吊装设备又有浮吊、履带吊、架桥机、龙门吊等,混凝土结构的施工也可分为预制安装和现场浇筑等,细分后门类众多相互交织,梳理后见表1所示。

表1 钢混组合梁桥施工工法分类表

经过分析比较显示,本桥在受力前结合可使钢材用量降低近10%,经济效益明显,因此在架设方法可行的前提下宜优先考虑受力前结合的施工方案。在受力前结合的施工方法中,如采用安装前结合,则整孔安装重量将达到2 800 t,现场不具备运输与架设条件;如采用带桥面板整体顶推法,5跨一联的顶推重量接近14 000 t,不但顶推重量巨大,施工过程中负弯矩区的应力控制也难度较大。

因此,如有经济可靠的支撑系统,宜优先采用受力前结合中先安装后结合的施工方案。

2.3 可移动悬索支架法

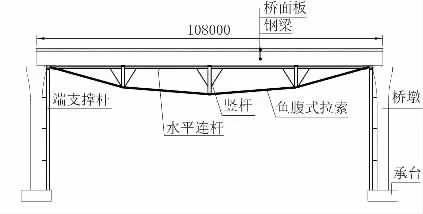

传统支撑系统容易发生沉降变形等情况,在水中的支架体系更有防船撞、防洪水等问题,采用鱼腹式体外索整体支撑方案则可有效避免上述不利因素。

该支撑系统主要由鱼腹式拉索、竖杆和水平连杆组成,在端部可设置端支撑杆直接支撑于承台顶面,也可不设端支撑杆直接固定在钢梁底面或侧面,如图2所示。

图2 鱼腹式悬索支架示意图(单位:mm)

该技术总体施工顺序如下:(1)架设钢梁和支撑系统(如先架设支撑系统,钢梁可分段吊装架设,如先架设钢梁,钢梁可采用顶推等方式施工);(2)在架设完成的钢梁和支撑系统上安装预制桥面板;(3)张拉鱼腹式拉索给钢梁施加顶升力;(4)钢梁和桥面板结合成整体(墩顶除外);(5)释放拉索张拉力,支架系统落架;(6)支架系统移动到后一跨,重复步骤(2)至(5),直至完成整联桥梁;(7)依次浇筑墩顶底板混凝土;(8)根据受力施加墩顶位移;(9)墩顶负弯矩桥面板与钢梁结合成整体。支架的纵向移动利用两幅桥之间的中央分隔空间设置滑道移动,方便快捷。

在结构受力上,首先支架系统保证了钢梁和混凝土在结合后开始承受荷载,增加桥梁的整体性,减少结构用钢量;其次由于张拉鱼腹式拉索后,中间竖杆可对钢梁施加预弯作用,使钢-混组合梁的经济性更为优异。

3 移动悬索支架法设计优化分析

3.1 支撑点数对比分析

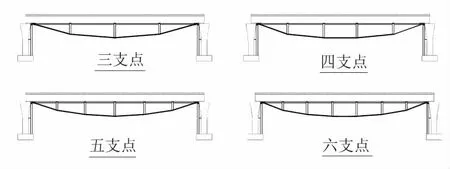

为精确比较鱼腹式移动支架对大跨径钢-混组合结构的经济性,根据不同的支撑点数、不同的顶升位移进行参数化分析(见图3)。桥梁钢材采用Q345qD,桥面板采用C50混凝土。

图3 不同支点数量对比示意图

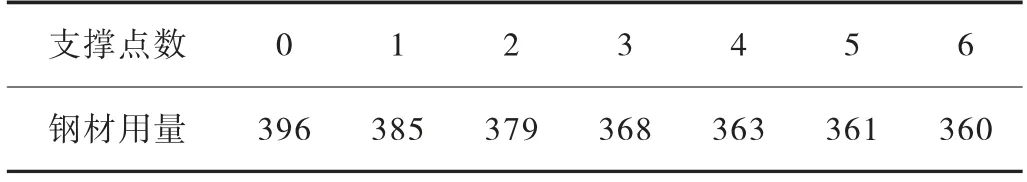

对比分析显示,优化顶升位移后(50~70 cm之间),中间采用四点或五点支撑比较合理,采用五点以上支撑对减少钢材用量的作用已不明显,这与文献[5]结论基本接近,结果如表2所示。

表2 不同支撑点数钢材用量比较表 单位:kg/m2

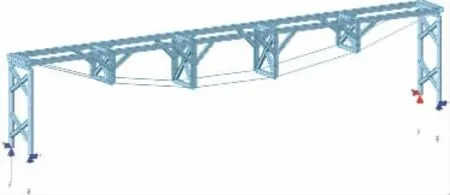

3.2 移动悬索支架分析

移动支架自身的受力情况和材料用量也是本技术的关键之一,如图4所示,移动支架竖杆和平联采用工字钢,端横梁采用箱形截面,端部支撑采用圆钢管支撑于桥梁承台上。对于本桥跨径108 m钢混组合箱梁,优化后整套移动支架用钢量为213 t(含拉索用量36 t)。

图4 移动悬索支架分析模型示意图

总体对比可知,当组合梁总长度达到1 000 m以上时,移动支架本身的材料用量约占钢梁材料节省量的20%,总体经济效益十分显著。

4 结 语

钢-混组合箱梁因其自身优势深受建设各方青睐,但随着跨径不断增大,其经济性和适应性也暴露出不同程度的局限。本文提出移动悬索支架的设计施工技术,并进行了移动支架自身和对钢-混组合箱梁材料用量降低影响的参数优化设计分析,结果显示,采用本技术可最大限度发挥出钢和混凝土两种材料的性能优势,使钢-混组合结构在施工中不受跨径和桥址场地限制,扩大其适用范围。