装配式预应力混凝土路面结构设计研究

2022-09-15徐佳诚

周 俊,徐佳诚,闫 垒,于 翔

(1.江苏宿迁交通工程建设有限公司,江苏 宿迁 223800;2.南京工业大学道路工程研究所,江苏 南京 211816)

0 引 言

近年来,国家大力发展基础建设,促进了我国公路建设的快速发展。依据我国交通发展方向和特点,沥青路面因施工便捷、行车舒适等优点已成为主导路面,但沥青路面建设是高能耗、高污染的行业[1]。相较于沥青路面,水泥路面的原材料更易获得,因其抗压强度高、刚度较大、耐久性较强、使用寿命长而被广泛使用[2],但由于硅酸盐水泥混凝土的性质,现浇水泥混凝土路面养护时间长、强度增长慢、开放交通晚,无法满足路面快速施工的要求。

为了在道路施工中实现“四节一环保”(节能、节材、节水、节地和环境保护)的可持续发展战略[3],本文基于绿色建筑和智能建造技术理论开发了一种新型可循环使用的路面体系,即装配式预应力混凝土路面。这种路面既可广泛应用于公路新建、改扩建和养护工程,也可用于地震、泥石流等极端自然灾害条件下的道路抢修。

1 装配式路面结构设计

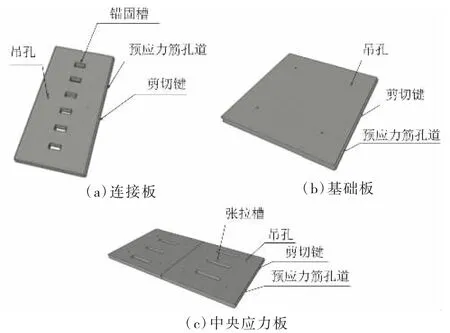

装配式预应力混凝土路面是由一系列经特殊结构设计的预制面板组成,通过钢绞线采用后张法将预应力施加到路面板中,可提高路面结构性能和耐久性,同时可降低路面板厚度[4]。具体的预制面板结构如图1所示。

图1 预制面板

如图1(a)所示,连接板位于装配式路面的两端,每块连接板之间包含一个伸缩缝,主要“吸收”因温度变化产生的膨胀和收缩运动。连接板的一端为伸缩缝的位置,另一端是剪切键,用于与基础板嵌锁搭接。锚固槽预留在连接板的中部,用于锚固纵向预应力钢绞线。

如图1(b)所示,基础板是连接板和中央应力板之间的“填充面板”,其数量取决于装配式路面的长度(伸缩缝之间)。基础板边缘的剪切键,确保面板在拼装时能正确对齐。此外,纵向预应力筋孔道被浇筑在板中间,孔道在整块面板上等距分布。

第三种类型的面板是中央应力板,如图1(c)所示。中央应力板与基础板类似,不同之处在于在每个预应力筋孔道处设有全深度的张拉槽。为了防止面板受到穿孔弱化的影响,全深度的张拉槽在两个相邻的中央应力板之间交替排列,确保面板获得足够的刚度。将预应力钢绞线从张拉槽穿入,在锚固槽处穿出并锚固,并在张拉槽区域进行对称张拉。张拉完成后,张拉槽区域填充快凝混凝土,以便快速开放交通。

典型的装配式预应力面板组件如图2所示。装配式预应力路面由3种类型的面板组成,面板将按照顺序放置,从连接板开始,基础板放置在连接板后,然后是2块中央应力板,之后是其他的基础板和第二块连接板。在所有的面板都安装到位后,将预应力筋通过中央应力板的张拉槽插入孔道中,并穿过纵向预应力孔道穿入连接板的锚固槽进行锚固,将预应力筋从张拉槽对称张拉。最后,在基础板的张拉槽和连接板处的锚固槽填充快凝混凝土,以供车辆平稳行驶。

图2 典型的装配式预应力路面组件

2 接缝及吊装点位设计

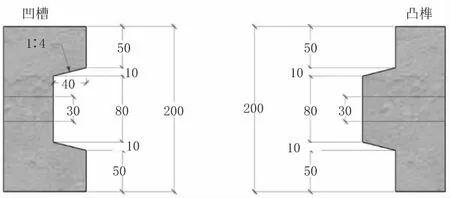

水泥混凝土路面的接缝主要有3种:集料嵌锁、传力杆和企口缝。本文研究的装配式预应力路面,接缝传荷主要由预应力钢绞线和企口缝传荷。企口缝使用的结构主要为梯形企口缝和圆形企口缝[5]。梯形企口缝在使用时板与板之间的嵌锁作用强于圆形企口缝,因此,本文使用梯形企口缝作为接缝形式。不同的榫头坡度对应的接缝传荷能力不同,当榫头坡度1∶4、榫头厚度4 cm时,企口缝的传荷能力最好。因此,本路面结构采用这种企口尺寸。图3为键槽尺寸示意图。本次梯形企口缝是沿面板边缘连续的剪切键槽。这些连续剪切键槽有助于确保面板在安装时垂直对齐,有利于实现路面快速组装。

图3 装配式面板的键槽尺寸(单位:mm)

吊装施工是预制拼装过程中必不可少的步骤,吊装位置的选择对预制板内产生的应力有很大影响。本文采用四点吊装方式,能均匀分配负载,减少吊装面板时摆动的幅度[6]。为加快面板的吊装速率,在每个面板中浇筑4个吊装锚,它们位于距离面板边缘0.2L位置处。其中,L是指面板的长度。

3 装配式路面模型制作

全尺寸的预制板在实验室成型较为困难,因此对实体模型进行等比例缩放,拟定了多种几何相似的路面板试验模型。最终确定以1∶3.75的相似比制作路面板试验模型[7],路面厚度保持不变。

根据实验室内场地规划、相应的技术标准和预制面板的图纸尺寸,采用木模板制作三类面板。各个类型的预制板模板如图4所示。试验模型路的预制面板共计8块。由于实验场地限制要求,8块板分三次预制完成。在混凝土摊铺前,仔细校核木模板的支撑部件、标高、预应力钢绞线位置等。校核完成后,用小型搅拌机拌合混凝土,用推车配合铁锹把混凝土摊铺在模板内。如图5所示,浇筑应连续,非必要条件下禁止施工过程间断。混凝土的振捣采用插入式振捣器,振捣时先在模板边缘振捣,紧接着采用“梅花”点状插入式振捣中部,尽量避免振捣器和PVC管道碰撞,避免漏振、过振,做到紧插慢拔,预制完成后进行覆盖保温,养生28 d。

图4 木模板示意图

图5 预制面板浇筑

4 装配工艺

在预制面板浇筑完成后,通常可以在浇筑24 h后进行拆模。由于冬季气温较低,早晚温差比较大,脱模时间延长至5 d。满足脱模要求后,将面板从模板中取下并堆叠。预制面板拼装的顺序为连接板→基础板→中央应力板→基础板→连接板。装配式路面板在进行拼装时,首先利用压路机将基层部分压实,表面整平,利用叉车通过吊钩将预制面板吊起至指定区域内进行初步就位。在进行拼装时将设有凸榫和凹槽的连续剪切键配对组装,以提供平整的行驶面,装配式路面板的装配张拉工艺如图6所示。

图6 装配式路面施工工艺

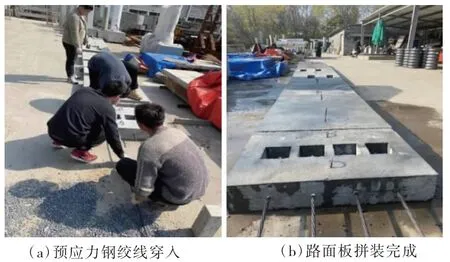

在预制面板拼装完成后,将预应力钢绞线从中央应力板的张拉槽两端穿入,在锚固槽穿出。由于按照相似比计算的张拉槽尺寸较小,不足以实现千斤顶张拉操作,故本次试验方案采取在张拉槽处锚固,在两端进行分级对称张拉。本试验模型路里面共配置了8根预应力钢绞线,每边4根,如图7(a)所示,从左往右依次为钢束1~钢束4,对称交错布置。

钢绞线张拉时采用单孔夹片锚,一端锚固,在另一端张拉,张拉设备采用穿头式千斤顶,张拉顺序为钢束2→钢束3→钢束1→钢束4。每根预应力钢绞线按照20%、40%、70%、100%的张拉力分4级对称张拉。张拉钢绞线的顺序由内到外,张拉过程如图7(b)所示。

图7 张拉预应力钢绞线

5 结语

本文对预应力装配式路面的结构,包括装配式面板的结构设计、接缝和吊点位置进行了详细介绍。由于试验场地的限制,对装配式路面按照1∶3.75的相似比制作了试验模型,路面厚度保持不变。通过预应力钢绞线,对预制面板进行对称分级张拉并锚固。此装配式路面可标准化设计、工厂化预制和现场模块化安装,施工速度快,施工环境不受极端天气的影响,使用性能优异,既可广泛应用于公路新建、改扩建和养护工程,也可用于地震、泥石流等极端自然灾害条件下的道路抢修。