臭氧氧化+AO-MBR+催化氧化工艺深度处理制药废水的工程应用

2022-09-15项绪文贾新强

赵 伟,项绪文,刘 娟,沈 军,贾新强

(山东省环境保护科学研究设计院有限公司,山东 济南 250011)

1 引言

医药与人类的健康密切相关,故医药行业的发展一直备受社会各界所关注。近年来,制药行业取得了很大的发展,生产规模逐渐扩大,产量也在逐年提高,随之而来产生了大量制药化工废水,这也成为主要的难处理工业废水之一。由于药物种类的不同,生产工艺也不相同,导致废水的成分复杂,组分差异大,而且还具有毒性大、可生化性差、盐分高等特点,属于难处理工业废水,所以制药废水的处理成为当今环保行业的一大难题[1~3]。山东省某制药集团制药废水经过两级生化处理后,可生化性差,水质成分复杂,总氮和悬浮物浓度高,采用臭氧氧化+AO-MBR+催化氧化联用工艺进行深度处理,工程运行效果表明,该工艺具有良好的处理效果,抗冲击能力强,在进水CODCr为319.0~361.0 mg/L,总氮为45.0~60.0 mg/L,悬浮物为400.0~500.0 mg/L;出水CODCr稳定在32.0~45.0 mg/L;总氮稳定在8.6~14.0 mg/L;SS≤10.0 mg/L,出水指标优于《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准,为此类废水提供参考。

2 工程概况

山东省某制药集团主要从事培南类,头孢类等无菌制剂、原料药及中间体的研发、生产与销售。企业规模较大,排放废水具有连续性,废水经调节池后水量水质较稳定。但此类制药废水具有成分复杂,毒性大,含盐量高,可生化性差等特点。经过两级生化处理后出水CODCr、氨氮和悬浮物浓度依然很高,当企业废水直接外排,会对周围水体造成严重的污染。当地环保部门要求,出水指标必须符合《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准,该企业积极响应地方政策,对污水处理厂进行升级改造。受企业委托,山东省环境保护科学研究设计院有限公司经过实验研究并结合其他类似工程经验,最终确定适合此类废水的深度处理工艺,并在实际工程应用中取得很好的处理效果,实现了废水稳定达标外排。本深度处理系统的设计处理规模为6000 m3/d,即250 m3/h。制药化工废水深度处理工程设计进水水质和出水水质指标如表1所示。

表1 深度处理工程进出水水质

3 工艺介绍

3.1 工艺流程

该制药废水为经过两级生化后出水,具有可生化性差,水质成分复杂,总氮浓度较高,悬浮物浓度高等特点,针对此类废水特点,在实验室小试试验、中试

试验的基础上,根据制药废水相关工程经验,确定出该制药废水的深度处理工艺,即臭氧氧化+AO-MBR+催化氧化联用工艺,对提高废水的可生化性,脱氮除磷和截留悬浮固体具有显著效果。工艺流程见图1。

3.2 主体工艺说明

工艺流程主要包括臭氧氧化处理单元、AO-MBR处理单元、催化氧化处理单元。

3.2.1 臭氧氧化处理单元

臭氧氧化是水处理中一种重要的高级氧化方法,是目前处理高浓度、难降解有机废水的公认先进技术。臭氧是一种强氧化剂,电势为2.07 V,与有机物反应时速度快并且可就地生产,原料易得,使用方便,不产生二次污染[4,5]。臭氧能与水中各种形态存在的污染物质(溶解、悬浮、胶体物质及微生物等)起反应,将复杂的有机物转化成为简单有机物,使污染物的极性、生物降解性和毒性等发生改变,提高废水的可生化性,O3可自行分解为O2[6~8]。反应无须在高温、高压下进行,在通常条件下即可达到反应要求,获得很高的氧化处理效率。该技术可应用于各种难降解污水的预氧化、深度处理与回用、反渗透浓水处理等。

3.2.2 AO-MBR处理单元

以膜组件取代传统生物处理技术末端的二沉池,微生物可以完全截流在生物反应器内,从而避免了水质不理想情况下活性污泥的流失问题,保持了较高的活性污泥浓度,以保留世代周期较长的微生物,可实现对废水的深度净化,同时硝化细菌在系统内得到充分繁殖,其硝化效果更优。反应器在高容积负荷、低污泥负荷、长泥龄条件下运行,剩余污泥产量极低,由于泥龄可无限长,所以理论上可实现零污泥排放[9~11]。

3.2.3 催化氧化处理单元

MBR膜池出水进入催化聚合反应区,根据废水中生化处理后残存有机物的分子特点,通过对废水反应条件的精确控制(包括反应pH值、ORP、时间、加药种类、加药量和加药次序等),模拟过氧化氢酶的降解作用,控制生成的羟基自由基“适度氧化”废水中的难降解有机污染物分子,使其分子羧基化,羧基化的有机污染物分子与催化反应后产生的铁离子等发生络合反应,最终生成分子量较大的羧酸铁络合物,其水溶性降低,继而通过固液分离手段,实现废水净化[12~15]。

本工艺本质是将溶解性有机污染物转化成不溶性物质(即污泥),是一个污染物从液相转移到固相的过程;常规Fenton氧化技术是将溶解性有机污染物的C-C键打断,并将其转化为CO2,是一个污染物从液相转移至气相的过程。这两种不同的污染物转化途径,使其反应过程中消耗的过氧化氢具有较大差别,降低了药剂投加量。

3.3 主要构筑物及设计参数

主要构筑物及设计参数见表2。

表2 主要构筑物及其参数

4 各单元运行效果

经过一段时间的调试后,该深度处理系统,稳定运行,各处理单元进出水指标波动较小,随机选取其中一个月检测数据进行分析。

4.1 臭氧氧化处理单元

由于本深度处理来水连续稳定,故系统进水不设调节池,废水直接由集水池,通过提升泵提升至膜格栅,之后自流至臭氧接触氧化池,在接触氧化池内废水跟臭氧充分混合,以降解有机污染物,提供废水的可生化性。

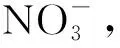

深度处理系统进水CODCr为319.0~361.0 mg/L,BOD5为9.0~32.0 mg/L,臭氧的投加浓度为20.0 mg/L,反应后出水CODCr降到310.0~348.0 mg/L,BOD5升到27.0~35.0 mg/L,总氮和SS基本保持不变,此指标不再展示。臭氧氧化前后BOD5和CODCr浓度变化见图2,B/C比值的变化见图3。

由图2可以看出,进出水CODCr和BOD5基本稳定,CODCr的去除率约为4.51%,BOD5浓度略有升高。由图3可以看出,该废水BOD5与CODCr的比值极低,多数维持在0.1以内,经过臭氧氧化之后比值由原来的0.067升高到0.136,可生化性有所提高。原因在于臭氧将复杂的有机物转化成为简单有机物,使污染物的极性、生物降解性和毒性等发生改变,为后续的生化单元提供了良好的条件。

图2 臭氧单元前后CODCr和BOD5的变化

4.2 AO-MBR处理单元

废水经臭氧氧化后自留至生化处理单元,其中生化处理单元为传统AO与MBR联合工艺,构筑物一座分两组建设,工艺运行为两组并联运行。本工艺的设计特点为:①容积负荷高,占地面积小,工艺流程

图3 臭氧单元前后BOD5与CODCr比值的变化

短,运行控制灵活稳定。由于膜的高效分离作用,不必单独设立沉淀、过滤等固液分离池,较传统工艺节约占地30%;②污泥龄长,污泥排放少,二次污染小。膜生物反应器内生物污泥在运行中可以达到动态平衡,剩余污泥排放很少,只有传统工艺的30%,污泥处理费用低;③对水质的变化适应力强,系统抗冲击性强。防止各种微生物菌群的流失,有利于生长速度缓慢的细菌(硝化细菌等)的生长,使一些大分子难降解有机物的停留时间变长,有利于它们的分解,从而使系统中各种代谢过程顺利进行;④自动化程度高,管理简单;⑤生物脱氮效果好;⑥模块化设计,便于根据水量情况自由组合。

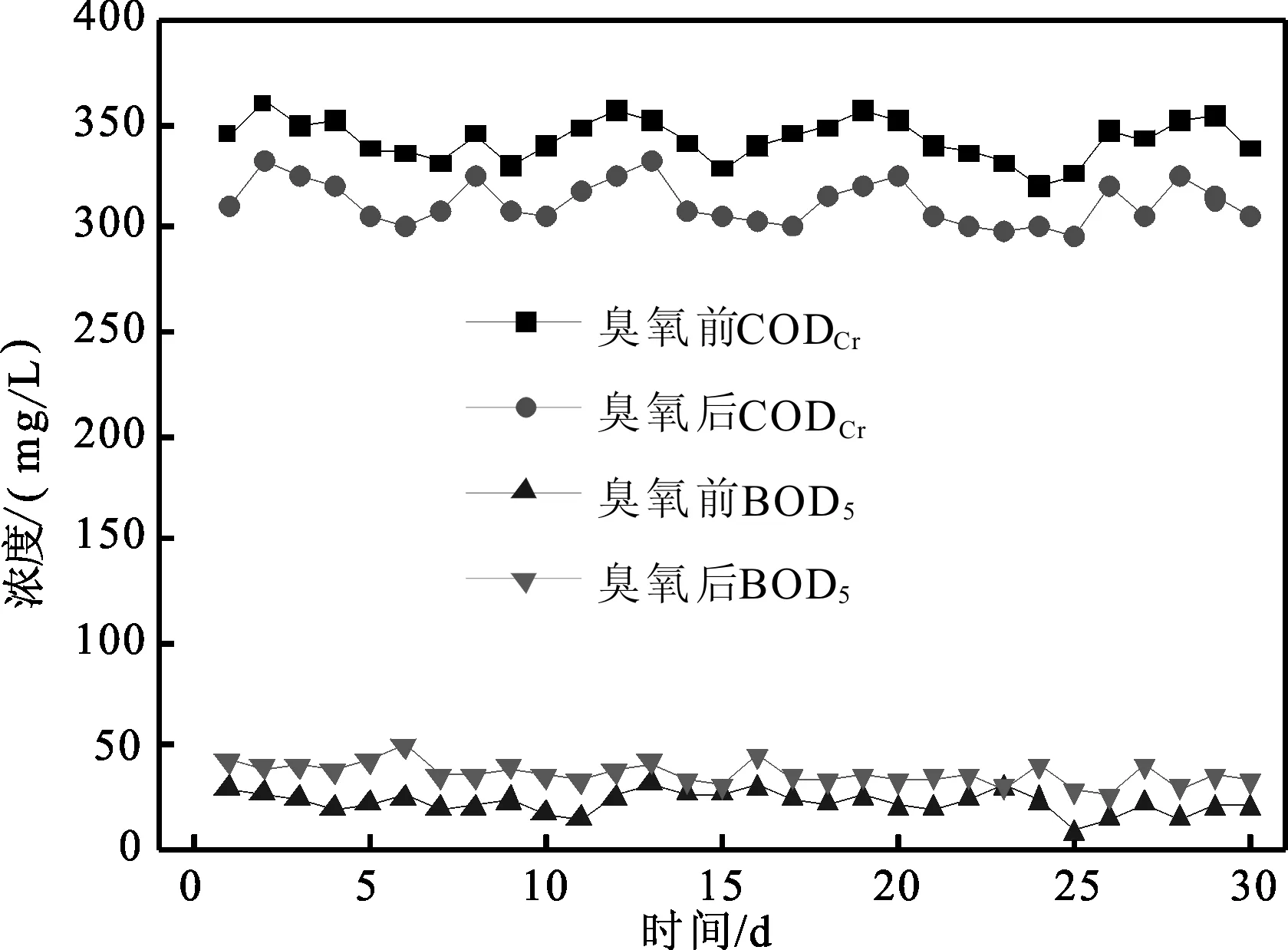

利用当地市政污泥和制药废水综合生化池内污泥进行联合培养和驯化,采用阶梯式进水方案,进水流量从1500 m3/d提升至3000 m3/d,再提升至4500 m3/d,最后提升至满负荷6000 m3/d,每个提升周期为10~15 d,系统调试稳定后,选取30 d进行连续取样检测,数据整理如图4所示,其中经过MBR膜处理之后的悬浮物浓度基本检测不出,故不再展示。

图4 生化单元前后CODCr和总氮浓度的变化

由图4可以看出,生化池进水CODCr为310.0~348.0 mg/L,经过生化反应后CODCr降到50.0~68.0 mg/L,CODCr降解明显,也说明了前面臭氧氧化单元有效的提高了废水的可生化性。在驯化污泥的过程中投加了适量的硝化细菌,达到迅速提高系统脱氮能力的目的,经过30 d的检测,总氮从45.0~60.0 mg/L下降到14.0 mg/L以内,系统脱氮效果显著。经过MBR膜池处理后,悬浮固体浓度接小于10.0 mg/L,色度约为40倍。

4.3 磁化催化氧化处理单元

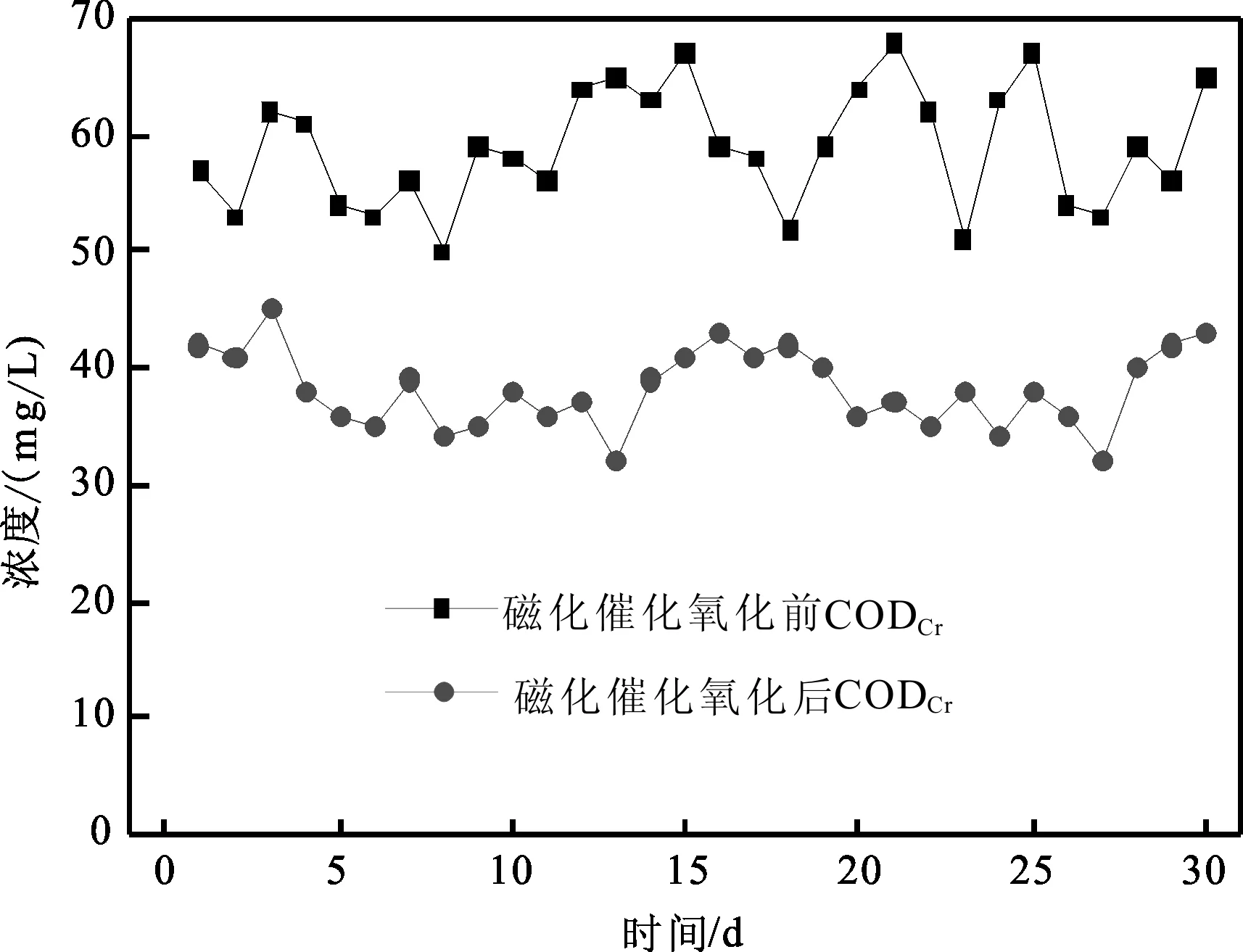

经过臭氧氧化和生化处理之后,总氮、悬浮固体浓度已经达标,CODCr为50.0~68.0 mg/L,色度40倍,还达不到出水指标,废水中所含大分子难降解有机物通过生化方法已经不能去除,对其进行催化氧化处理,进一步降解大分子难降解有机物。

生化单元出水通过膜出水提升泵提升至加药混合池,废水在加药混合池内与加入的药剂(含氯化亚铁的废盐酸)充分混合,通过提升泵提升至磁化混合反应器,在磁化混合反应器内实现废水磁化和加入药剂(过氧化氢)的混合,磁化混合反应器出水进入催化反应池,废水中的污染物在形成的特定反应条件下发生反应,从而由溶解态转化为不溶态,在反应池内加入药剂(石灰乳、硫酸铝、PAM),催化反应池出水进入终沉池,通过沉淀分离实现水质净化,终沉池出水达标排放。

经过催化氧化处理单元后,CODCr变化趋势如图5所示。可以看出,经过一个月的连续检测,CODCr指标满足出水要求,基本维持在32.0~45.0 mg/L左右。随着大分子难降解有机物的氧化和沉淀,出水色度也有了大大改善,出水色度基本维持在30倍以内。该废水经过深度处理系统后出水稳定达标,出水情况见图6。

图5 磁化催化氧化单元前后CODCr浓度的变化

5 结论

对制药废水采用臭氧氧化+AO-MBR+催化氧化联用工艺进行深度处理,工程运行效果表明,该工艺具有良好的处理效果,抗冲击能力强,在进水CODCr为319.0~361.0 mg/L,总氮为45.0~60.0 mg/L,

图6 深度处理工程出水

悬浮物为400.0~500.0 mg/L;出水CODCr稳定在32.0~45.0 mg/L;总氮稳定在8.6~14.0 mg/L;SS≤10.0 mg/L,出水指标优于《城镇污水处理厂污染物排放标准》(GB18918-2002)一级A标准,本工艺设计具有良好的工业应用前景,可为此类废水处理提供参考。