航发叶片不同曲率型面铣削数值模型的差异性试验研究

2022-09-15李许庆石艳胥云廖映华熊奉奎

李许庆,石艳,胥云,廖映华,熊奉奎

(1.四川轻化工大学机械工程学院,四川宜宾 644000;2.四川省移动终端结构件全制程先进制造技术工程研究中心,四川宜宾 644000;3.陕西科技大学机电工程学院,陕西西安 710000)

0 前言

航空发动机叶片型面变化复杂且扭曲,轮廓度变化率小于0.008 mm。叶片的材料多为高强度不锈钢、钛合金等,具有硬度大、比强度高等特点,材料切除过程加工温度高、铣削力大,影响叶片加工精度。研究叶片变形的常用方法包括加工试验、理论计算和有限元仿真。其中,试验方式成本高,理论计算公式复杂繁琐;而有限元仿真借助计算机,具有速度快、精度高等特点,是一种简洁、有效的方法。叶片铣削变形仿真首先需要进行数值建模,但目前广泛采用二维切削、三维平面铣削等简化模型,少有对不同曲率型面铣削数据的研究。

国内外学者在铣削数值建模和仿真方面进行了许多探究。赵刘生、刘志盼采用简化的平面工件建立铣削数值模型以获取切削力数据建立经验公式,将它加载于叶片上进行仿真得到变形量。岳彩旭等采用Deform软件建立淬硬钢的曲面铣削仿真模型,结合试验验证了模型的有效性。江敏和齐龙采用叶片正交切削模型,在ABAQUS中仿真获取数据,探究刀具几何参数对切削力的影响。郝洪艳等利用直线插补和坐标变换方法提出变曲率曲面周铣铣削力预测模型,经试验验证具有良好的一致性。BOLDYREV和SHCHUROV建立有限元正交切削模型,探究金属切削过程中由塑性变形导致的产热机制,并结合试验进行验证。CHOI等对Johnson-Cook材料模型进行模拟和切削仿真,通过试验验证切削力和切屑形状。

以上文献通过加工试验、理论计算和仿真为叶片铣削变形数据的获取提供了思路。但大部分文献中采用平面铣削的简化模型替代型面铣削研究叶片变形,少有对刀具铣削不同曲率型面时温度场和力场差异性的试验研究。

本文作者选择叶片用TC4钛合金材料为研究对象,分析叶片1/2处截面刀具位姿变化的关键部位特征;提取曲率=-0.05、0、0.05和0.33 mm的型面工件,借助Deform平台建立球头铣刀铣削型面的数值模型并完成仿真分析;设计单因素试验方案,研究不同曲率型面铣削时刀具-工件温度场分布和三向铣削力的变化规律,并讨论工艺参数对刀具轴向铣削力的影响性能,完成叶片不同曲率型面铣削数值仿真及差异性分析。

1 不同曲率型面铣削数值建模

1.1 刀具-工件接触弧段提取

叶片型面扭曲,需采用五轴数控机床进行成形加工和精度控制。该过程刀具位姿变化复杂,刀具-工件相对位置时刻调整,如图1所示。

图1 叶片半精铣示意

利用UG CAM模块的可变轮廓铣策略编制叶片加工路径,选择球头铣刀对叶片进行半精铣,加工出叶片型面。该过程中刀轴始终垂直于叶片表面,侧倾角为90°,前倾角为0°,采用螺旋铣方式生成叶片半精铣刀路,如图2所示。

图2 叶片螺旋铣刀具路径

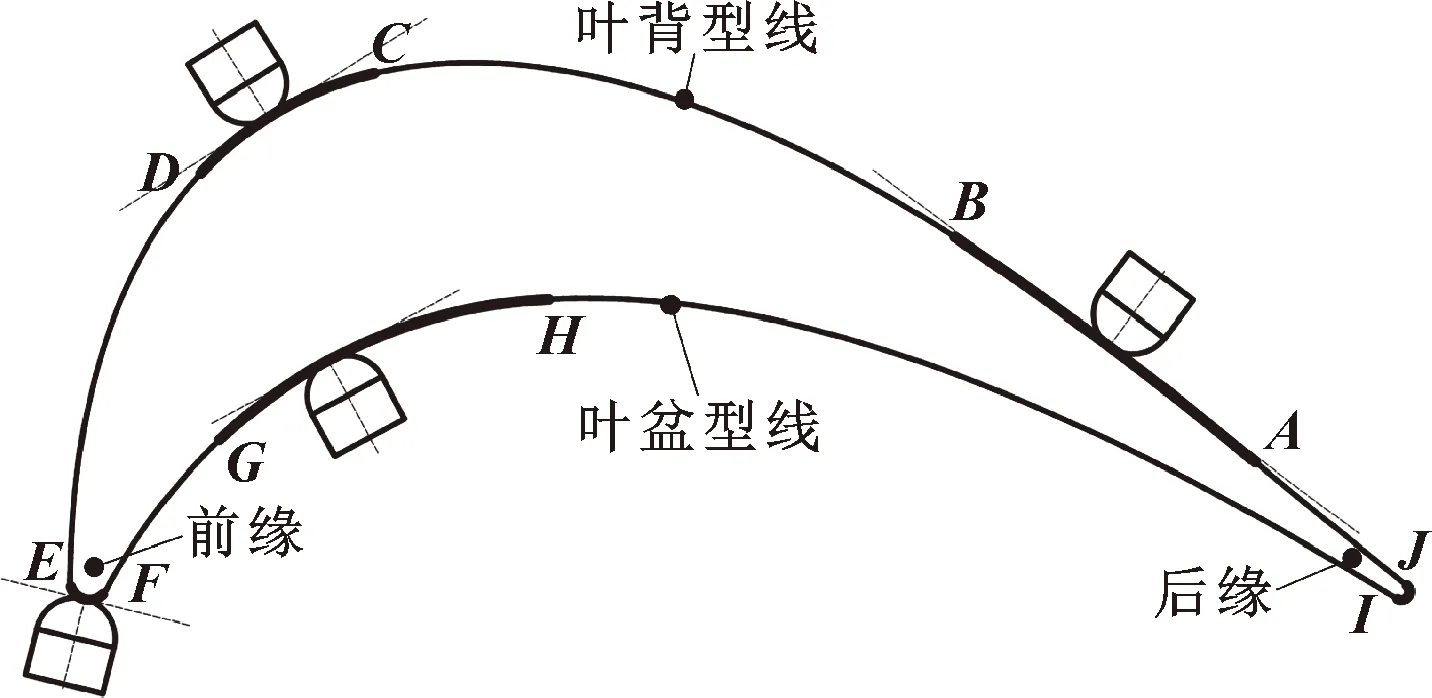

提取叶片1/2处截面,分析刀具与叶片关键接触位置,得到具有代表性的刀具-工件接触弧主要分布于、、、、段,如图3所示。

图3 叶片截面铣削接触弧

根据提取的各接触弧拟定和计算曲率,设型面曲率半径、曲率分别为、。段为叶背型线较平直的部分,该段圆弧半径可视为无限大,即曲率可近似等于0;和分别呈凸形和凹形,测量得圆弧半径为20 mm,此处视和圆弧半径相等,即曲率分别为0.05、-0.05 mm;段极薄,在刀具作用下容易形成坑洼,工程上常采用辅助偏置加厚的方法控制,故将段曲率等效于段曲率处理,测量圆弧半径为3 mm,计算得到曲率为0.33 mm,具体如式(1)—式(4)所示:

(1)

(2)

(3)

(4)

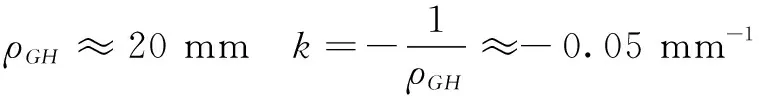

1.2 数值模型建立与网格划分

工程上叶片半精铣工序常采用球头铣刀,截取刀具和叶片有效接触部分建立铣削数值模型。刀具几何参数如表1所示。

表1 刀具几何参数

基于Deform平台进行刀具铣削工件的数值模拟。建立4个不同曲率型面工件相应的数值模型。为接近实际工况下的铣削状态,对工件预留一道加工刀路凹槽。模型的数值几何体需要进行网格划分,刀具的网格数取27 493,工件的网格数取53 592,为使计算结果更精确,采用局部网格细化功能对刀具和工件关键接触部分细化。刀具铣削不同曲率的型面工件数值模型的网格划分、边界条件及运动方式如图4所示。

图4 不同曲率型面铣削数值模型

2 主要性能参数拟定

2.1 刀具、工件性能参数

叶片材料为TC4钛合金,具有典型的难加工性。另外,工程上选择硬质合金刀具进行加工,所以文中刀具选用WC基硬质合金球头铣刀。刀具和工件的主要性能参数如表2所示。

表2 刀具和工件的主要性能参数[9]

2.2 TC4钛合金本构模型性能参数

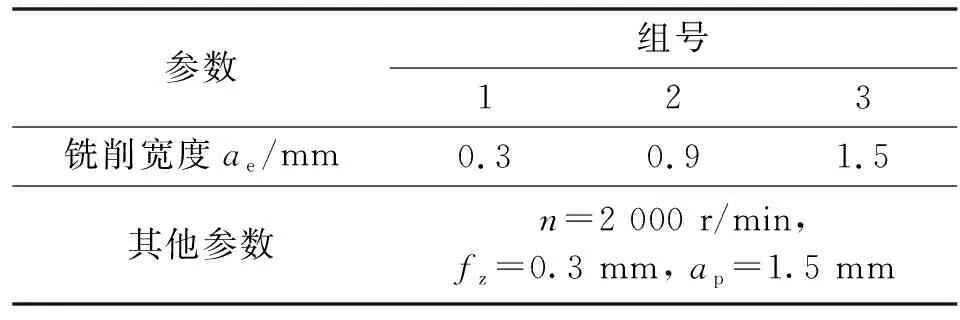

刀具相对于工件的硬度大,其切削过程中变形可忽略不计,故Deform中刀具几何体设置为刚体性质。材料切削时刻处于高应变、高应变率和高温变形的状态,而Johnson-Cook本构模型能够较好地描述材料切除过程,本构方程如式(5)所示:

(5)

式中:为准静态条件下的屈服强度;为应变硬化参数;为硬化指数;为应变率强化参数;为热软化参数。查阅文献[10],确定各参数值如表3所示。

表3 TC4钛合金Johnson-Cook性能参数

2.3 铣削加工热力学特性参数

铣削加工过程中,刀具-工件-环境存在温度差,选择自然热对流描述三者之间的热交换。对流换热公式为

=(-)

(6)

式中:为热通量;为对流换热接触面积;为对流换热系数;为工件(刀具)表面温度;为环境温度。查阅文献[11],确定刀具(工件)-环境之间的换热系数取0.02 W/(m·K),刀具-工件之间的换热系数取45 W/(m·K)。

3 试验设计与数值模拟结果分析

3.1 单因素试验设计

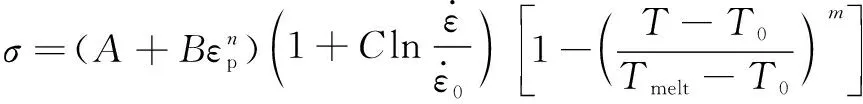

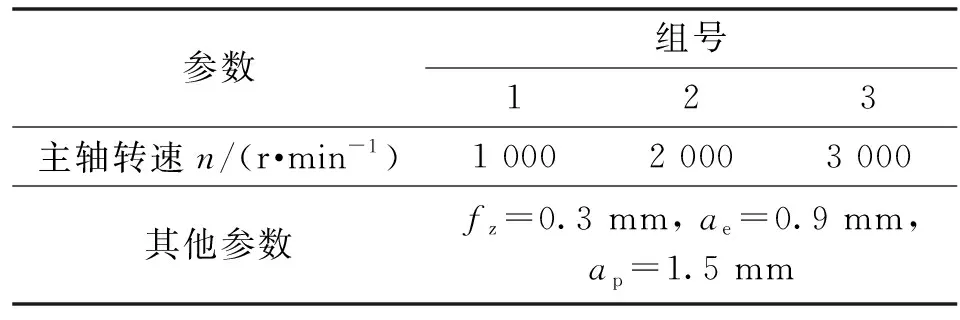

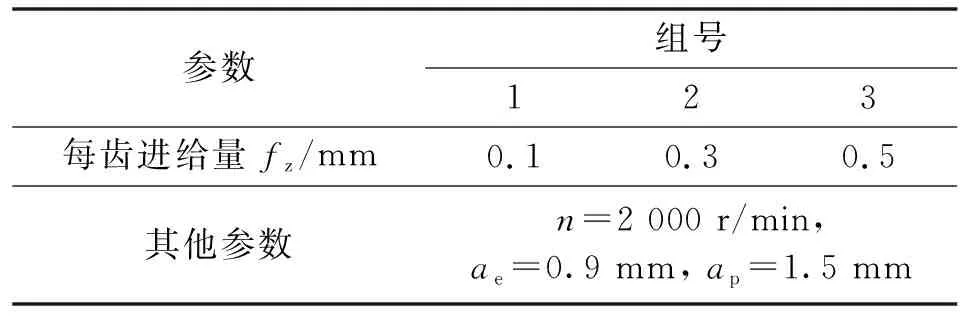

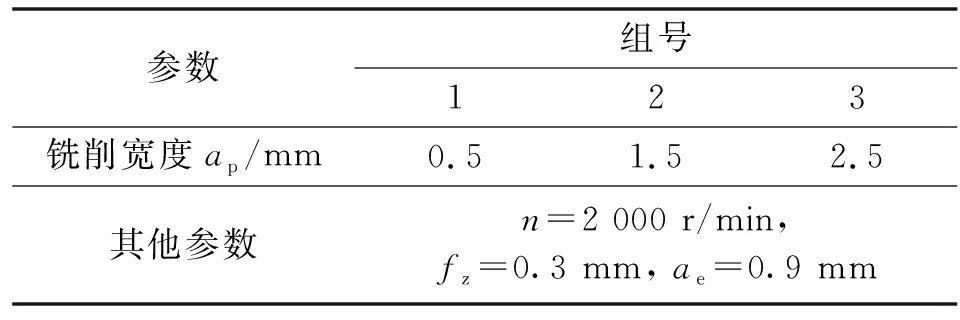

叶片铣削加工时受多物理场作用,其中铣削力和铣削热是影响型面轮廓精度的主要因素。为深入研究不同曲率型面铣削时的刀具-工件温度场和铣削力的变化规律,以主轴转速、每齿进给量、铣削宽度和铣削深度作为模型输入变量,刀具-工件温度场和刀具受力值为输出量,设计单因素控制试验方案,因素和水平分别为4和3,具体试验方案如表4—表7所示。

表4 主轴转速变化的单因素试验

表5 每齿进给量变化的单因素试验

表6 铣削宽度变化的单因素试验

表7 轴向切深变化的单因素试验

将各试验方案的工艺参数代入叶片不同曲率型面数学模型,模拟刀具-工件铣削加工的温度场,并获取铣削力在全局坐标方向的分析值、和。

3.2 刀具-工件温度场及三向铣削力数据分析

选择单因素中心试验组(=2 000 r/min、=0.3 mm、=1.5 mm、=0.9 mm)对刀具-工件温度场云图和三向铣削力数据进行分析。通过软件后处理界面输出0.2 s时(上一刀齿切出下一刀齿未切入时刻)不同曲率型面数值铣削模型的刀具-工件温度场分布,如图5所示。

图5 不同曲率型面刀具工件温度场分布云图

由图5可知:在0.2 s时,不同曲率型面铣削时,刀具-工件系统中的峰值温度为205~260 ℃;型面工件的温度场呈阶梯状分布,工件模型被加工路径的温度主要为50~80 ℃;刀具温度在49 ℃以下时,相对于工件温度低,这是因为刀具切削工件的过程中,刀具热源主要为工件传导,而工件的热源包括弹塑性变形热、摩擦热等。

为探究不同曲率型面铣削时温度场数据、三向铣削力数据的差异性,以加工时间[0,0.2]s为横坐标,工件峰值温度为纵坐标,4个曲率为变量进行对比分析。由于原始数据波动较大,对曲线顺滑取2次,视觉效果取100,得到铣削不同曲率型面工件峰值温度随时间改变的曲线,如图6所示。

图6 工件峰值温度随时间变化的曲线

结合温度场云图分析,由图6可以看出:单因素中心试验组加工参数下,刀齿切入时工件峰值温度最大值达675 ℃,切出后峰值温度降至75 ℃,整个过程的温度在225 ℃上下波动,与云图分析的结果相对应;4个曲率型面铣削的温度曲线基本重合,故文中所取曲率值的工件的峰值温度差异性小。

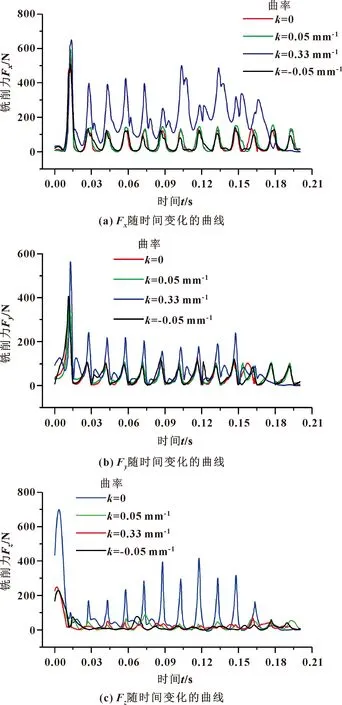

对球头铣刀铣削工件时受到的三向铣削力的数据进行处理和分析,、和值随时间变化的曲线如图7所示。可知:铣削力、和呈波浪形特征,取点测量得到0.015 s为一个周期,每个周期的波谷接近0,这是由于刀具有两个刀齿,而所用的工艺参数=0.9 mm,每一转的每个刀齿有41°角对应的刀齿进行切削,存在无刀齿切削的时间区间;曲率=0.33 mm相对于曲率=-0.05、0、0.05 mm型面铣削模型计算的、值更大,主要原因是、为刀具进给方向产生的力,由于曲率的不同,每齿切出的材料体积也不同,曲率大的工件单位时间内切出的材料相对较多,造成、值更大,而为刀具侧向的力,所以不同曲率下的差距较小;曲率=0的型面铣削模型数据波动相对于另外3个曲率稳定。

图7 三向铣削力随时间的变化规律曲线

因曲率=0.33 mm(叶缘处)的铣削模型在整个叶片型面的加工占比少,所以选取曲率=-0.05、0、0.05 mm数值模型获取的15组单因素试验结果,进一步探究不同曲率在不同工艺参数改变的工况下是否具有近似性及影响刀具轴向力(叶片变形)的主次因素。

3.3 单因素试验结果分析

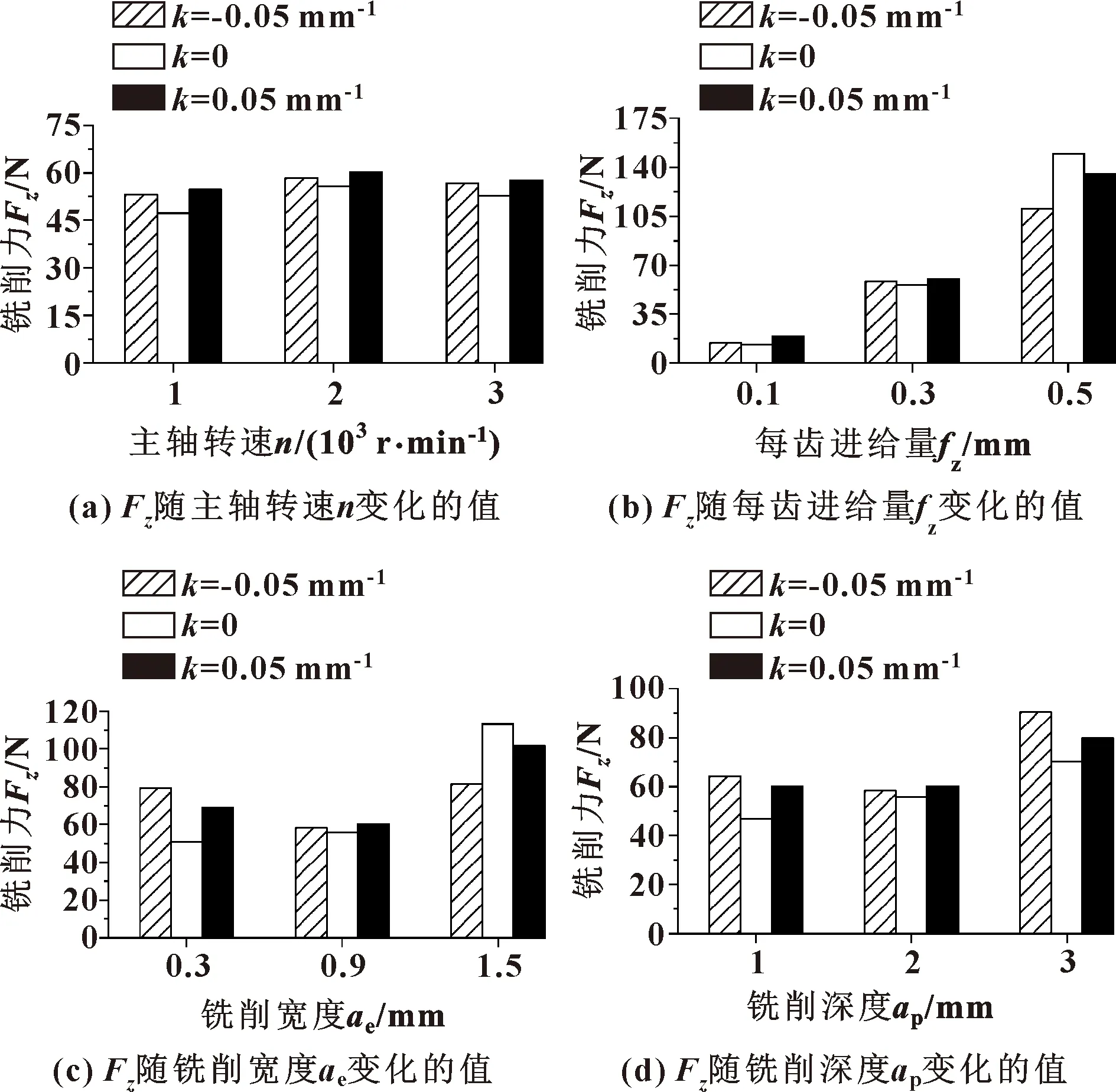

刀具轴向力是叶片轮廓变形的主要影响因素,故对单因素试验组铣削力与工艺参数变化而形成的规律进行探究。因原始数据波动大,本文作者选用拟合曲线采点取平均值的方法获得各组试验的,拟合阶次取9,对拟合完成的曲线取具有代表性的5个点,并求该5个点的平均值,得到刀具轴向力与主轴转速、每齿进给量、铣削宽度和铣削深度在不同工艺参数水平下的变化曲线,如图8所示。

图8 工艺参数对刀具轴向力的影响

由图8(a)可知:主轴转速增加后值变化较小,最小值与最大值之差为12.9 N,故主轴转速对于刀具轴向力的影响较小。由图8(b)可知:每齿进给量从0.1 mm增加到0.5 mm时,近似呈线性增长,故每齿进给量对刀具轴向力的影响大。由图8(c)和(d)可知:随着铣削宽度和铣削深度的改变,呈下凹状且变化剧烈,但、分别取1.5、3 mm时,值最大,即整体为增大;曲率=0铣削模型输出的相比于=-0.05、0.05 mm的小,原因为用同一工艺参数进行加工时,刀具铣削曲面工件比铣削平面工件切除的材料多,故产生的刀具轴向力大。

综上所述,控制单个工艺参数改变,其他参数固定的情况下,不同曲率型面工件铣削时产生的差异性较小,且在不同工艺参数时,铣削模型输出的的变化规律一致,具有近似性。

4 结论

本文作者利用UG·CAM生成刀具路径分析叶片截面曲率特征,基于Deform软件完成叶片不同曲率型面的铣削数值建模和仿真试验,结论如下:

(1)不同曲率型面铣削时,刀具-工件温度场分布规律一致,工件峰值温度数据基本一致;曲率=0.33 mm相对于曲率=-0.05、0、0.05 mm的铣削仿真模型获取的力场数据在和方向存在差值,但差异性较小,且曲率=0的模型数据更稳定,故宜选用平面铣削仿真模型获取叶片变形研究数据。

(2)在改变单个工艺参数、其他参数固定的情况下,不同曲率型面工件铣削时产生的差异性较小,且改变工艺参数时模型输出的的变化规律一致,具有近似性;每齿进给量是影响的主要因素,可通过选用小的每齿进给量降低刀具轴向力,即控制叶片的变形。