变频驱动感应电机轴电流问题中端部杂散电容的解析计算

2022-09-14贾磊刘瑞芳王芹芹

贾磊, 刘瑞芳, 王芹芹

(北京交通大学 电气工程学院,北京 100044)

0 引 言

近年来,高速开关器件发展迅猛,变频驱动技术愈发成熟,由于其良好的调速性能、转矩特性和控制性能等,被广泛应用于电机驱动。变频器带来多方面效益的同时,也带来了不容忽视的负面影响。由于电机内部存在杂散电容,在高频下会形成低阻抗通路。变频器产生的高频共模电压,通过电机电容形成的耦合通道,在电机轴承内、外圈之间感应出轴电压[1-2]。当轴电压超过润滑油膜的击穿阈值时,将击穿油膜产生放电轴电流。轴电流从轴承滚道和滚动体通过, 由于该接触点很小, 其电流密度很大, 会导致瞬间高温, 使轴承局部烧熔, 在轴承内表面上烧出许多小凹坑, 破坏轴与轴承的良好配合, 造成轴承早期失效,进而给电机的安全运行带来隐患[3-4]。轴电流导致的电机轴承电腐蚀问题随着开关器件频率的提升而日趋严重,引起国内外学者的广泛关注。

对轴电流问题进行分析预测以及提出抑制策略,都需要建立轴电流的电路模型并确定模型中的电气参数。电机的杂散电容是轴电流模型中的关键部件,可以通过计算和测试的方法获得。计算方法可以根据电机结构、材料等参数得到电机电容,测试方法可以在有实际电机时进行参数获取,也可以对计算结果进行验证。计算电机内部杂散电容可以采用电磁场数值计算和解析计算的方法[5-7]。静电场的三维有限元数值计算可针对电机复杂的内部结构和多媒质分布进行建模计算,具有计算结果准确的优点,但建立三维模型和仿真计算都需要花费大量时间。在进行电机优化设计来抑制轴电压时,需要分析大量的电机方案,就不适合采用三维有限元进行计算。二维有限元建模比三维简单,计算用时短,但仅能分析铁心有效长度内的电容分布,不能考虑端部的影响。解析计算可以很清楚体现电机结构参数及材料对于杂散电容的影响,具有关系清晰、计算快速的优点,在需要对系列电机杂散电容进行计算时具有优越性。因此建立能考虑端部影响的电机杂散电容解析模型,对实现电机杂散电容的快速、准确计算具有重要意义。

文献[6]通过分析感应电机的结构,指出电机中存在三个杂散电容,定子绕组与定子铁心之间的电容Cwf、定子绕组与转子铁心之间的电容Cwr以及定子机壳与转子铁心之间的电容Crf,并给出了简化的二维解析公式,但没有实验验证。文献[7-8]建立了电机的轴电流电路模型,并通过轴承分压比(bearing voltage ratio,BVR)来预测轴电压,并对电机杂散电容进行了铁心有效部分的解析计算,但计算结果与测量结果不够吻合。文献[5]对电机电容进行了铁心部分的解析计算、2D和3D有限元仿真和实际测量,发现定子绕组与转子铁心之间杂散电容Cwr的解析计算与2D有限元和实际测量值都存在较大差异,并通过三维有限元仿真验证了差异主要来源于电机的端部电容。文献[13]通过大量的仿真发现,对小功率电机,铁心轴向长度部分的Cwr与端部绕组的Cwr,各占总Cwr的一半;随着电机功率的增加,铁心部分Cwr占的比重增加,但端部的Cwr仍然是不可忽略的一部分。在文献[9]中采用有限元法分析了不同端部尺寸组合下杂散电容的变化和对轴承分压比的影响。文献[10]通过对永磁同步电机的建模仿真中发现,考虑绕组端部时,轴电压变大,对轴承分压比影响较大。所以在轴电压计算时,应当考虑端部的杂散电容。文献[11-12]采用一种在绕组端部加金属屏蔽层的方法减少绕组端部定子绕组对于转子之间的杂散电容,显著降低了轴电压,证明了端部的杂散电容对于轴电压具有重要影响。文献[13]针对一台交流发电机的端部电容进行了解析分析,将端部电容简化为两部分,一部分是电机定子端部绕组和转子端部的电容Cr-end,另一部分是端部绕组和转轴之间的电容Csh-end。但变频驱动系统中常用的鼠笼式感应电机端部的结构比文献中模型复杂,其计算方法不能直接用于鼠笼感应电机的端部电容计算。

以上分析表明,交流电机的端部杂散电容计算在变频驱动轴电流分析中非常关键,但目前没有准确的解析计算模型。本文将针对变频驱动系统中常用的鼠笼式感应电机端部电容的解析计算展开研究。

本文首先分析感应电机内部杂散电容分布,推导定子、转子、定子绕组两两之间的杂散电容计算公式。针对一台样机计算不考虑电机端部时解析计算带来的误差,指出端部电容计算的必要性。之后针对鼠笼式感应电机端部区域进行分析,根据端部结构将其分为三个区域:定子端部绕组绑扎部分-转子端环、定子端部绕组绑扎部分-转子导条伸出部分、定子端部绕组直线伸出部分-转子导条伸出部分,采用非平行板电容器、圆柱形电容器模型计算三个区域的电容,并考虑极板的边缘效应的影响。为验证区域划分合理性和解析计算的有效性,利用有限元软件搭建整体简化模型、三个区域的简化模型和实际端部模型,对比端部电容的解析计算与有限元计算结果。最后,对一台190kW感应电机进行杂散电容测量,将解析计算结果、有限元结果和测试结果进行对比和分析。

1 感应电机铁心区域电容的解析计算

1.1 电机内的杂散电容

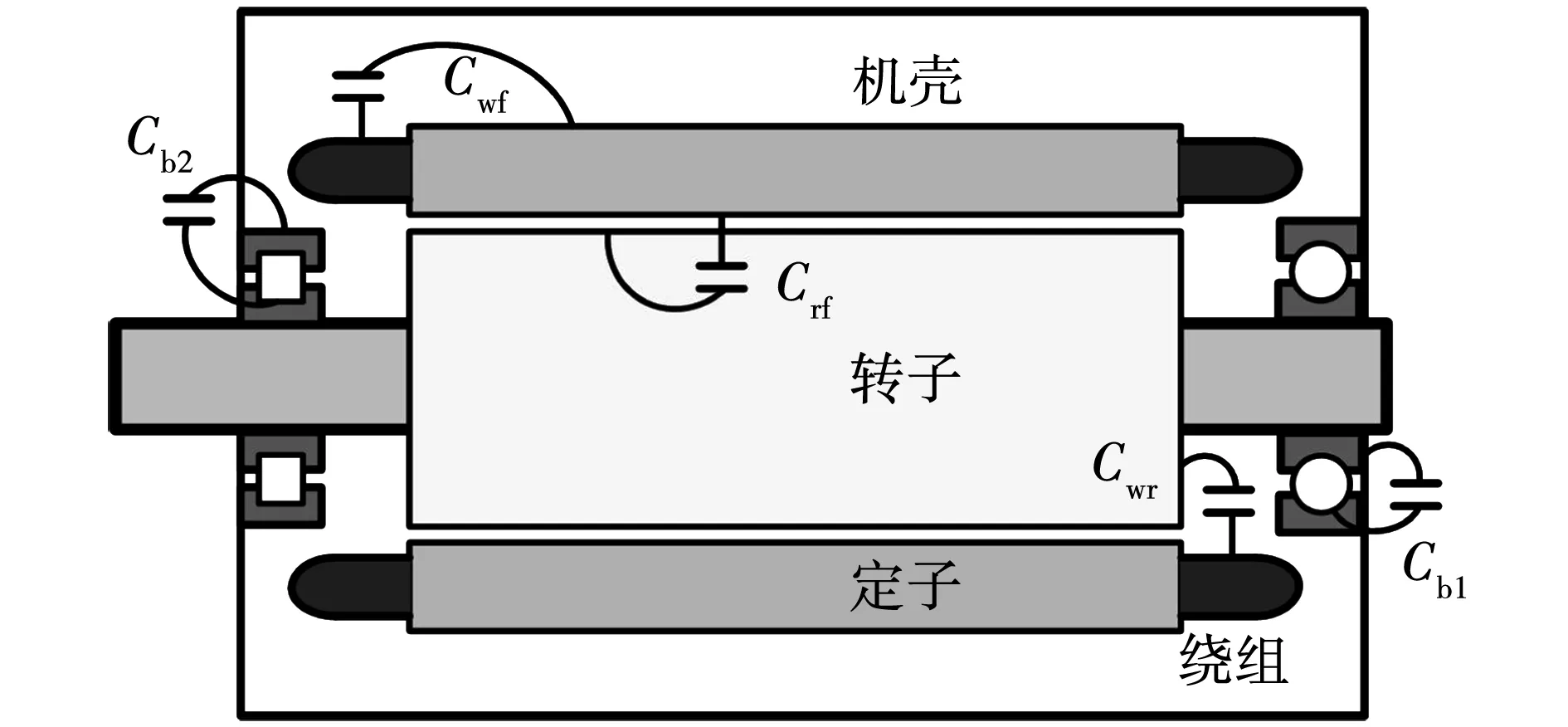

在电机各个部分之间存在绝缘或空气,会形成杂散电容,主要有定子绕组与转子铁心之间的电容Cwr、定子绕组与定子机壳之间的电容Cwf、定子机壳与转子铁心之间的电容Crf。轴承内、外圈之间存在润滑脂,运行时形成油膜,可以等效为轴承电容Cb1和Cb2。如图1所示。

图1 鼠笼式感应电机内部杂散电容示意图Fig.1 Schematic diagram of internal stray capacitances of squirrel cage induction motor

在共模电压的作用下,由定子绕组与机壳之间的杂散电容Cwf、定子绕组与转子铁心之间的杂散电容Cwr、转子铁心与机壳之间的杂散电容Crf以及两端轴承的电容Cb1、Cb2构成的电容网络拓扑结构如图2所示。图中:R为每相共模电阻;L为每相共模电感。

图2 变频驱动系统共模通路的等效电路Fig.2 Equivalent circuit of the common-mode path of variable frequency drive system

图2中轴电压Vb是转轴到机壳之间电压,也就是加在轴承内外圈的电压。可以看出轴电压Vb与定子绕组到机壳的共模电压Vcom之间存在着电容分压关系,定义两个电压之比为轴承分压比BVR[7-8],即

(1)

从式(1)可以看出,对给定共模电压,如果能够确定电机杂散电容的大小,就可以预测轴电压。也可以看到影响轴电压的电容是Cwr和Crf及轴承电容Cb1、Cb2。

1.2 电机杂散电容的解析计算

杂散电容的计算与电机的极数和绕组形式无关,主要取决于电机定转子尺寸、定子槽的结构。下面针对一台采用成型绕组的三相鼠笼式感应电机的杂散电容进行解析公式推导。感应电机局部如图3所示。由于是鼠笼式电机,转子导条与转子铁心都是金属,可以视为一个整体电极,不加区分。

图3 感应电机定子槽与绕组结构图Fig.3 Structure of the stator slot and windings of the induction motor

1)定子绕组与定子铁心之间杂散电容Cwf。

定子绕组与定子铁心之间之间的电容可以视作平板电容。绕组与定子铁心之间存在槽绝缘、定子槽底、垫条等介质,电机各槽的绕组与铁心之间的电容视为并联。每槽定子绕组与铁心之间杂散电容可以视为两个侧面电容Cwf1和槽底部分Cwf2的并联。每槽定子导体两侧槽绝缘电容为

(2)

其中W为槽侧面电容单边有效长度,W=2NcdA,其中:Nc为一个线圈边匝数;dA为单根导体的高度;电机为双层绕组,每槽有两个线圈边,定子铁心有效长度为Ls。

槽底除了槽绝缘还有槽底垫条,因此槽底部分电容为

(3)

其中:bs为线圈导体实际宽度;g1为槽绝缘厚度;g2为槽底垫条厚度;真空介电常数为ε0;槽绝缘的相对介电常数为εr1,槽底垫条的相对介电常数为εr2。则

Cwf=Ns(Cwf1+2Cwf2)=

(4)

2)定子绕组与转子铁心之间杂散电容Cwr。

定子绕组与转子铁心间的电容可以视作含有多层介质的平板电容,二者之间存在槽绝缘、楔下垫条、槽楔、气隙等介质。将总电容视为Ns个槽并联,所以Cwr的计算公式为:

(5)

式中gtot为定子绕组和转子之间的等效间隙长度,有

(6)

其中:εr3为槽楔的相对介电常数;g3为槽楔厚度;g4为气隙长度。

由于定子绕组与转子之间的电场不是完全均匀分布的,如果在定子绕组和转子施加电压,电位分布如图4[14],这种不均匀性对于电容计算影响较大,不能忽略。

图4 定子槽口处电场分布[14]Fig.4 Electric field distribution at stator slot[14]

文献[14]通过大量仿真,对铁心有效部分定子绕组和转子间电容进行了修正,得出了修正系数kwr的拟合函数,它是槽口宽度bs1和等效气隙长度gtot的函数。修正系数kwr和修正后的电容为:

(7)

3)转子铁心与定子铁心之间的杂散电容Crf。

转子铁心与定子铁心之间的杂散电容可以视作两同轴圆柱电极构成的电容,利用卡式因数考虑定子和转子开槽的影响。Crf可以表示为

(8)

其中:Rr为转子外半径;kc为同时考虑定、转子开槽引入的卡式因数,有

kc=kc1kc2。

(9)

其中:kc1为定子开槽的卡式因数;kc2为转子开槽的卡式因数。定子开槽的卡式因数[15]为:

(10)

其中:tz1为定子齿距;bs1为定子槽宽。转子开槽的卡式因数kc2与定子开槽的卡式因数kc1的计算方法相同。

1.3 电机杂散电容解析计算与有限元计算结果对比

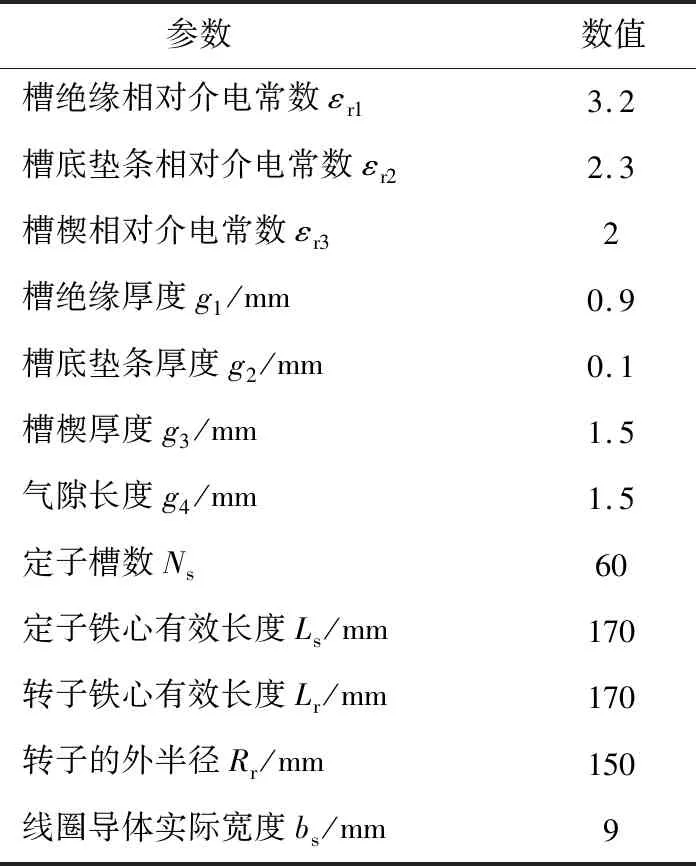

为验证上述解析计算公式的准确性,针对该电机,利用上述公式进行杂散电容计算。同时,采用有限元软件对该电机进行3D有限元建模求解,二者进行对比。所分析电机的相关参数如表1所示。

表1 190 kW鼠笼式感应电机参数Table 1 Parameters of 190 kW squirrel-cage asynchronous motor

在Ansys Maxwell中搭建3D有限元模型,模型中需对电机内部各个绝缘进行精细建模,如槽绝缘、绕组线包、层间绝缘、槽楔、槽底和槽口垫条等。对端部也进行精细建模,如图5所示。选择静电场求解器,进行场域剖分,设置定子铁心、定子绕组和转子为三个等效电极。施加电压激励,求解电位满足的泊松方程,获得电场分布。在后处理中可以计算得到这三个等效电极之间的杂散电容。

图5 鼠笼式感应电机3D模型Fig.5 3D model of the squirrel-cage induction motor

采用上述解析公式和3D有限元计算得到电机电容结果,与测试结果(具体测试方法将在第四节进行介绍)的对比如表2所示。

表2 电机杂散电容的解析计算、有限元计算以及测试结果对比Table 2 Comparison of analytical calculation, finite element calculation and experimental extraction results of motor stray capacitances

表2中,误差ε的含义如下:

(11)

表2中的电机杂散电容的测试方法会在后文进行介绍。通过电容的解析计算、有限元计算和测试结果的对比可知, 有限元计算三个电容值的结果与实测值比较接近,可以认为有限元计算相对较高,后续可以将有限元仿真值作为检验解析计算的标准。Cwf和Crf误差较小,但是Cwr的解析计算与测试结果的相对误差达到55%,而有限元结果的误差仅有2.31%。从计算模型可以看出,由于定子绕组端部伸出比较长,所以端部对定子绕组和转子铁心电容影响大于其他两个电容,不可以忽略。解析计算中仅考虑了铁心部分的电容,而没有考虑端部的电容。把定子绕组与转子间电容Cwr分为铁心部分电容Cswr和端部电容Cewr,即

Cwr=Cewr+Cswr。

(12)

由式(5)和式(6)得到的仅是铁心段开槽部分电容,而定子绕组和转子端部间电容Cewr需要对电机端部结构进行分析来得到。而电机端部结构复杂,需要进行端部区域的简化并分区域进行分析计算。

2 电机端部电容的解析计算

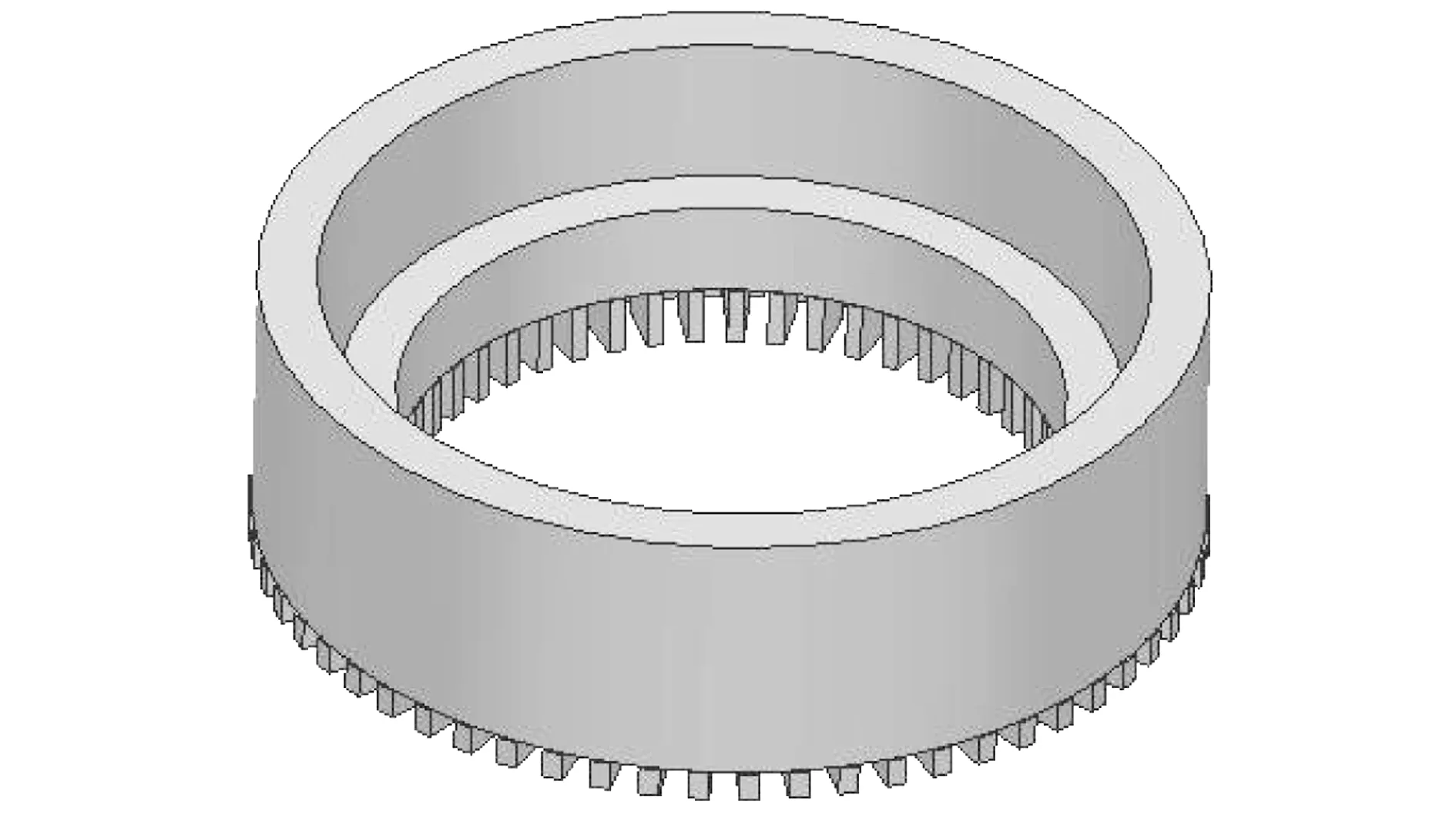

2.1 电机端部区域划分

图6为鼠笼式感应电机定子和转子端部局部结构图。从图6中可以看出,端部定子绕组从定子槽中伸出一小部分距离,然后按照一定的规律绑扎在一起。鼠笼导条从转子槽中伸出一定的长度,然后通过端环自行闭合。由于定子绕组为双层绕组,绑扎部分较为紧密,可以简化为连续导体,如图6中区域ew1,简称为定子绕组端部连续部分;另一段是定子绕组伸出铁心的直线部分,如ew2。同时,转子绕组端部也分为两段,一段是端环,如图中区域ring,另一段是伸出转子铁心的导条,如图中区域bar。

图6 鼠笼式感应电机定子绕组端部和转子端部结构Fig.6 Stator winding end and rotor end structure of squirrel-cage induction motor

要计算端部电容,还需要知道定、转子端部的相对位置关系。按照电机实际结构,画出端部区域的示意图,如图7所示。其中:r1为转子端环内半径;r2为转子端环外半径;R1为端部绕组连续部分内径;δ1为端环外部到端部绕组的距离;h0为高于端环的定子绕组端部连续部分;h1为端环的高度;h2为与导条正对的端部绕组连续部分高度;h3为端部绕组伸出铁心的直线部分高度。

图7 电机端部电容的构成Fig.7 Composition of end capacitance of the motor

根据电机端部定子绕组和转子绕组相对位置关系,端部电容可以划分三个部分:

1)定子端部连续部分与转子端环之间的电容Cew1-ring。它包括了定子端部连续区域的h0部分与转子端环上表面间的电容Cew1-ring1,端部定子绕组连续区域的h1部分与转子端环圆柱外侧面的电容Cew1-ring2;

2)定子绕组端部连续区域的h2部分与转子导条伸出铁心部分的电容Cew1-bar;

3)定子绕组端部伸出铁心直线区域的h3部分与转子导条伸出铁心部分的电容Cew2-bar。

以上各部分电容合起来构成定子绕组端部与转子端部间杂散电容。设电机两端的结构对称,电机总的端部电容为

Cewr=2(Cew1-ring+Cew1-bar+Cew2-bar)。

(13)

下面分析式(13)中各电容的计算公式。

2.2 定子端部连续部分与转子端环之间的电容

这个电容Cew1-ring的分析可以借鉴非平行板电极间电容的计算方法,如图8所示。对于处于真空中夹角α的非平行导体板,设导体板距离轴线近的一边距离轴线的距离为ρ1,导体板距离轴线近的一边距离轴线的距离为ρ2,极板宽度为t。

图8 两种情况下非平行板电场分布图Fig.8 Electric field distribution of non-parallel plates under two different conditions

如果不考虑边缘效应,电场分布仅在极板构成的弧面范围内,如图8(a)所示。根据电磁场理论,不计边缘效应时两电极之间的电容[16-17]为

(14)

但实际上不仅极板间内部有电场,还会产生边缘电场,电场分布如图8(b)所示。

从图8(b)可以看出,考虑边缘效应时的场图分布与图8(a)不考虑边缘效应相比,张口小处的电场分布相差很大,会对电容计算产生较大影响。因此在计算电容时,需要考虑边缘电场带来的影响。用保角变换及许瓦兹-克利斯多菲变换的方法,考虑边缘效应的非平行板电容器的电容[18]为

(15)

式(15)中等号右侧的第一部分为极板内部电场对应的电容,第二部分为考虑边缘效应而增加的电容。

以上是按照平板电极所做的分析,而实际电机为圆筒型。在图7中,沿端环圆周方向取dt弧长的导体,将其沿圆周方向积分,将式(15)中夹角α按π/2计算,可得到端部绕组与端环上表面之间的电容为

(16)

端部绕组连续部分与端环导体外侧面之间的电容可以视为两同轴圆柱电极的电容,其计算公式为

(17)

端部绕组连续部分与端环之间的电容由上述两个电容并联构成,即

Cew1-ring=Cew1-ring1+Cew1-ring2。

(18)

2.3 端部绕组连续部分与导条伸出铁心直线部分间的电容

(19)

式中,h2为与导条正对的端部绕组连续部分高度。

2.4 端部伸出直线部分-导条之间的电容

(20)

将式(18)~式(20)代入式(13),可以得到电机端部电容Cewr。

3 端部电容解析模型的有限元验证

3.1 各区域电容模型的验证

为验证所提出的端部电容各区域解析模型的合理性,采用有限元仿真软件对一台190 kW鼠笼式感应电机端部进行电容计算,与有限元仿真计算结果进行对比。该电机端部相关参数见表3。

表3 190 kW三相鼠笼式感应电机端部相关参数Table 3 End structure parameters of 190 kW three-phase squirrel-cage asynchronous motor

在ANSYS有限元软件中按照端部参数分别搭建端部绕组连续部分-端环的三维简化模型,如图9(a);搭建端部绕组连续部分-导条伸出铁心部分的二维模型,如图9(b);搭建绕组端部伸出铁心直线部分-导条伸出铁心部分的二维简化模型,如图9(c)。

图9 电机端部各区域简化有限元模型Fig.9 Simplified finite element model of the motor end

将电机参数代入上述解析公式,并将各区域电容的解析计算结果与有限元计算结果进行比较,计算解析计算结果的相对误差,如表4所示。

表4 端部各区域电容解析计算结果与有限元结果的比较Table 4 Comparison of analytical values and simulation values of capacitance of each part of the end

表4中,ε1的含义如下:

(21)

从上述端部电容的结果也可以看出,在三个区域内,定子绕组连续部分和端环之间的电容Cew1-ring占端部总电容的70.9%,远大于其他两个区域的电容,是端部电容的主要部分。

3.2 解析计算总体结果的验证

为了验证总体端部模型解析计算的合理性,搭建如图10所示完整电机端部的简化模型,在定子绕组以及导条-端环两个部件分别施加电压激励,仿真求解电场分布,得到端部电容值。

图10 电机完整端部简化模型Fig.10 Simplified model of the end of the motor

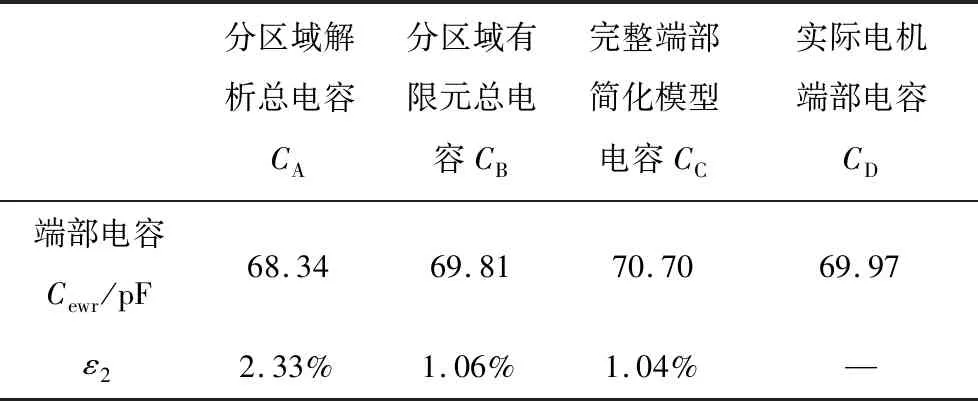

在图5中的实际全电机三维有限元模型中,将求解区域限制在端部区域,分别给定子绕组和转子导条-端环施加电压激励,求解电场分布,计算其端部电容,令其计算结果为CD。将解析计算得到的总端部电容CA,分区域有限元电容之和CB,图10的完整端部简化模型有限元的电容结果CC,和图5的实际电机端部电容CD,在表5中列出,并给出计算值与实际电机端部电容CD的相对误差。

表5 端部电容解析计算与不同模型有限元计算结果比较Table 5 Comparison of analytical calculation of end capacitance with finite element calculation of different models

表5中,误差ε2的含义如下:

(22)

对比简化端部三维模型有限元计算CC与实际模型有限元计算CD的结果可知,二者结果相差很小。说明,这种把电机定子绑扎部分简化为连续导体的方法是可行的。后者的值略小于前者,这是因为实际的绕组在连续部分并不是“严丝合缝”的,所以这部分的正对面积比理想模型的要小一些。从CB和CC的对比可以看出,二者非常接近,说明端部的区域划分和简化是合理的。CA相比于CC略小,这是因为分区域计算电容没有考虑电容之间的相互耦合,相互耦合会使电容增大。CA与CD的误差仅有2.33%,说明在误差允许的范围内,这种端部电容的解析计算值可以代表端部电容的实际值。

4 电机杂散电容的测试

4.1 电机杂散电容测试方法

为了把计算结果与电机电容实测值进行对比,进行了电机杂散电容的测试。在电机中,定子绕组、转子以及机壳是多导体独立系统,三者之间的杂散电容相互作用,无法直接测量。需要引入端口电容的概念,即测量电机三个端口包括机壳、定子绕组以及转子之间的电容。根据电路得出端口电容与杂散电容之间的关系,并由端口电容来计算杂散电容。

本文实验样机为上述的190 kW鼠笼式感应电机,在机壳处螺栓孔处拧上一个螺栓,引出测量点f,作为机壳测量点;将定子绕组三相短接,作为绕组测量点w;在转轴处引出测量点r,作为转轴测量点。测试采用手持式AgilentU1733C LCR表,在 1 kHz频率获取试验电机f、w和r三个测量点两两之间的电容。

被试电机采用绝缘轴承,轴承采用迷宫密封,电机静止时内部杂散电容等效电路如图11所示。

图11 感应电机杂散电容等效电路Fig.11 Equivalent circuit of stray capacitances of the induction motor

图11中:Ciso2是驱动端轴承的绝缘涂层电容;Ciso1是非驱动端轴承的绝缘涂层电容;Crf1是轴向铁心长度的转子与定子铁心间电容;Cseal是转轴两侧轴承迷宫密封的电容。转子和机壳间的杂散电容为Crf1、Cseal、Ciso1、Ciso2的并联,即

(23)

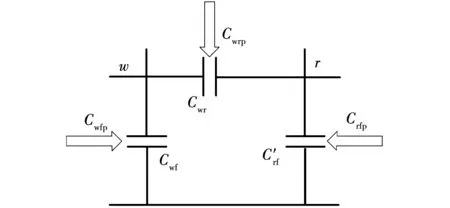

实验测量的端口电容电路图如图12所示。根据电机电容测量电路图,分别测量电机机壳、定子绕组及转子两两端口间的电容。端口电容Cwfp为三相绕组短接点到机壳接地点的电容。端口电容Cwrp为测量三相绕组短接点到转轴电容。端口电容Crfp为测量转轴与定子机壳间电容。Ciso1和Ciso2的测试需要从电机取出轴承,通过测试两侧轴承内圈和端盖间获得绝缘涂层电容。

图12 电机三个端口电容与内部杂散电容关系Fig.12 Relationship between capacitance of three ports and internal stray capacitances of the motor

由图12可以推导出各端口电容与电机内部杂散电容之间的关系式如下:

(24)

联立求解式(24)的3个公式,结合绝缘层电容和迷宫密封电容,可以得到电机内部的杂散电容。

4.2 电机杂散电容解析与实测的对比

通过实验测量只能得到整体的Cwr,为了方便对比杂散电容解析计算与实测值之间的误差,把电机铁心部分的解析计算值Cswr(即表2中的解析计算结果117pF ),加上电机两个端部的电容Cewr,得到电机Cwr为253.68pF。对于所分析的样机,端部电容为136.68pF,占Cwr的53.9%,因此不可以忽略端部的影响。

对Cwr解析计算与三维有限元、实验测试结果进行比较,可以得到解析计算和有限元计算的相对误差,结果如表6所示。

表6 Cwr的解析计算与三维有限元、测试比较Table 6 Comparison of analytical calculation with 3D finite element and experimental extraction of Cwr

表6中,ε3的含义如下:

(25)

从表6看出,解析计算与三维全模型有限元计算结果基本一致,二者与实测值结果误差都小于3%,与表2中未考虑端部时的解析计算相比,计算误差从52%,减小到了2.43%证明了本文提出电机端部电容解析计算方法的有效性。

5 结 论

基于变频供电交流电机轴承电腐蚀问题的电机杂散电容计算问题,本文对定子绕组和转子之间的端部杂散电容难以准确计算的现状,建立了端部分区简化模型,并提出端部分区域的电容解析计算方法,计算结果与有限元计算结果和实测结果进行了对比验证,结果表明:1)端部简化模型有限元仿真结果与实际端部模型有限元仿真结果差异很小,这种电机端部简化的方法是可行的;2)各分区解析计算的结果与各部分有限元计算的结果相近,说明各区域解析模型是合理的;3)本文所提出的整体解析计算与实测结果的误差较小,可以较为准确预测端部电容。电机端部各关键尺寸对杂散电容以及轴电压的影响是本文后续的研究内容。本文对电机端部电容实现了高效快捷的计算,可以应用于采用电机优化设计来进行轴电压抑制。本文所采用的方法可以应用于其他电机,如铸铝转子鼠笼电机、绕线式感应电机端部杂散电容的分析。