深基坑降水井封堵方法及效果分析

2022-09-14朱豫

朱 豫

(江西省水投建设集团有限公司,江西 南昌 330000)

1 工程概况

工程位于江西省赣州市南康区龙华乡,由取水工程、输水工程、净水工程和配水管网工程组成。通过在罗边库区新建岸边式取水泵房取水,集中供水近期规模为30 000 t/d。项目区实施后受益人口数为179 553人。

2 深基坑降水井封堵方法

由于工程项目规模较大,基坑开挖主要采用人工开挖和机械开挖相结合的方式,基坑开挖深度较大,受施工区域原有建筑物的制约影响,基坑内设计了多口内降水井,由于该工程时间跨度相对较大,难免经历雨雪天气,在该情况下,内降水井涌水量较大,地下水将会在短时间内将底板淹没,增加封堵难度。

2.1 基于工程降水井施工的封堵方法

(1)地下水控制。由于部分管段埋深超4.0 m,为将深基坑中心水位排至坑底以下1.0 m,降水深度5.7 m,采用的是井点降水方案。为利于后期封堵工作的有序展开,施工人员要统一考虑管井设计阀门井基坑以及上下管道连接基槽降水,明确基坑降水类型,使用计算公式得到基坑涌水量[1]。具体见式(1):

Q=1.336K(2H-S)S/(1gR-1gr0)

(1)

式中:Q为基坑涌水量,m2/d;K为渗透系数,m/d;H为潜水含水层厚度,m;S为基坑水位降深,m;R为降水影响半径,m;r0为基坑等效半径,m。

由于降水井在施工时涉及井点类型、数量、间距和深度的计算,在对其封堵前,施工人员应对相关数据核对,减少施工设计与实际之间的偏差。其中,管井深度是几项的总和,见式(2):

L=Hw1+Hw2+Hw3+Hw4+Hw5+Hw6

(2)

式中:L为管井深度,m;Hw1、Hw2、Hw3、Hw4、Hw5、Hw6分别为基坑深度、地下水位与槽底之间的深度、i×r0(i为水力坡度,及降水分布范围的等效半径1/2)、降水期间地下水位变幅、过滤器工作长度、沉砂管长度,m。通过掌握上述数据,保证后续封堵作业的有序开展,避免出现严重误差。

(2)在获得基坑涌水量后,分析管井封堵前期影响。管井降水可能会带来地面沉降等问题,一旦停止潜水泵的运作,水位将在短时间内漫上来,在管井水压较大的情况下,应根据工程实际需求、施工进度以及施工质量,结合降水设计计算结果,采取承压管井封堵方法。

(3)施工方法。①制作并预埋钢套管。施工前,施工人员要做好质量检查工作,并把握预埋套管选用的技术参数,即:采用无缝钢管,确保其不存在质量损伤等问题,确定预埋钢管内径时,选择利于排水管伸出的内径大小,而且,尽可能不采用内径较小的钢管,一方面避免泥沙进入,另一方面便于后续检查和潜水泵的更换。②预埋套管具体制作步骤。由于所采用的预埋钢管为无缝钢管,施工人员要对其直径、壁厚等参数进行控制,其中,钢管长度应为三项数据的总和,即基础底板厚度、底板以下长度以及基础底板面以上500 mm,从而避免施工过程中混凝土流入井内。同时,将砂石填充至管井底部,直至预埋钢管底部标高,使用麻丝加油膏将基础底板中的预制钢管包裹,并调整其位置,保证其居中对位。在基础底板下表面,沿着预埋钢管外壁设置环形止水钢片,下表面和上表面距离分别控制在150 mm和250 mm,环形止水钢片宽度和厚度控制在150 mm和5 mm左右,焊满后避免地下水渗漏。在钢管外壁,应开展等间距焊接作业,并使用锚固钢筋连接基础底板混凝土和钢管。焊接位置应在基础底板上表面和下表面各200 mm处,采用的锚固钢筋规格长度、直径分别为400 mm和16 mm。由于底板钢筋削弱,所以在预埋钢管的一定范围内使用钢筋加强,在加强时,钢筋级别应与底板规格相同,加强范围在500 mm×500 mm左右即可。完成基础底板钢筋绑扎作业后,焊接底板上层钢筋和钢管,增强钢管稳定性。③预制管井封堵配件。结合预埋管内径进行井口封堵配件的预制,先切取封堵钢板,厚度应控制在20 mm,其直径参数较预埋管内径小1~2 mm,中心开取圆孔,圆孔孔径为22 mm,最后选用封堵钢板,在中间焊接80 mm直径大小的吊钩。之后,将钢管焊接于封堵钢板圆孔,均匀焊接,焊缝规格在8 mm以上,仔细检查焊接质量,不可出现漏焊、夹渣等情况。将环形止水钢片设置于焊接钢管的外壁,宽度和厚度分别为258 mm和5 mm,避免地下水沿着钢管外部渗漏。最后,使用无缝钢管制作闷头外丝管,规格在100 mm即可,并进行试验,从而保证良好的封堵效果[2]。

2.2 超前止水封堵方法

采用超前止水封堵工艺开展工作,利用热水瓶“瓶塞”原理和超前止水后浇带设计原理,结合该工程管井内径制作圆木“瓶塞”,在供水工程施工时将水泵拔出,以人工锤击的方式将木塞锤进降水管井,之后使用马钉加楔增大木塞体积,充分发挥木塞吸水膨胀特点,保证管井内壁与木塞紧密贴合,进而实现超前止水施工目标。具体施工方法如下:

(1)测量复核降水井内径,以此为基础进行木塞和马钉的制作。由于该工程为新建工程,工程量相对较大,因此,应对降水井编号,对降水井封堵段管井内径尺寸进行实测、复核,并使用信息化系统记录数据,形成记录表。在制作木塞和马钉时,要对木塞直径进行控制,一端直径要比管井内径小,参数最好把控在10~15 mm之间,另一端直径与管井内径相同即可。在实际施工时,应使用易吸水膨胀的木材,为使其更好贴合降水管井内壁,要将木塞外表面加工光滑。马钉长度为木塞三分之一,直径在20 mm以上。

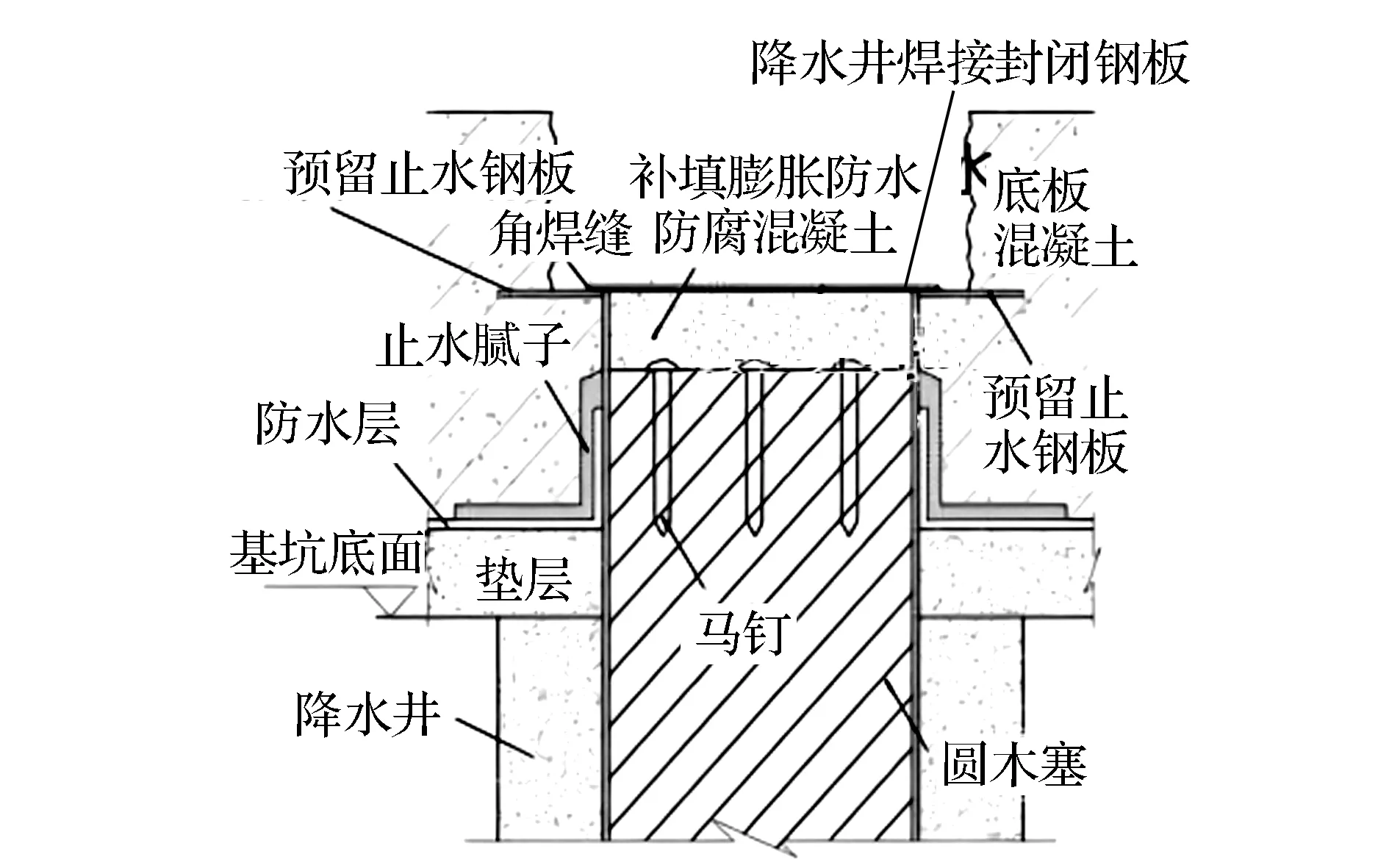

(2)将水泵拔出,停止抽水后安装木塞,加楔马钉。施工前,准备好大锤、木塞和马钉,将需要封堵的降水井的水泵电源关闭,并将水泵拔出,停止抽水。值得注意的是,水泵拔出速度要快,立即安装木塞,减少地下水上涌量,安装时直径相对较小的一端向下,之后使用大锤锤击,深度控制在封堵钢板下部300 mm左右,避免封堵钢板被地下水腐蚀。待敲击至指定位置后,将马钉于木塞顶部打入,根据止水情况控制马钉数量,对于该供水工程,数量在4~6根即可,楔紧后木塞直径胀大,以此隔离地下水上渗,实现降水井封堵超前止水效果[3]。具体结构如图1所示。

图1 降水井封堵示意

(3)填充隔离混凝土,焊接降水井封堵钢板。完成木塞的安装作业后,要在其顶部和封堵钢板周围进行混凝土的填充隔离作业,填充隔离范围在300 mm左右即可,采用微膨胀且具有抗腐蚀和防水性能的混凝土,进一步避免深基坑地下水对封堵钢板造成质量影响。值得注意的是,开展隔离混凝土浇筑作业时,要振捣密实,对顶部标高进行控制,为后续上部封堵钢板的焊接奠定良好基础。具体如图1所示。

(4)降水井封堵钢板焊接作业。待隔离混凝土初凝后,要将预留止水钢板冲洗干净,不可具有混凝土渣等,之后将其晾干开展封闭焊接作业。在焊接预留止水钢板和降水井封堵钢板时,主要采用角焊缝技术,并在焊接结束后将表面焊渣敲掉,判断焊缝严密性,及时补焊具有缺陷的部位,以此保证焊接质量。具体如图1所示。

(5)钢筋安装,底板混凝土浇筑与养护。落实规范验收工作,确认封堵钢板焊接质量合格后将降水井周边已经浇筑的底板接槎混凝土凿毛清洗干净,于降水井顶部进行底板钢筋的安装,最后使用高一强度等级的混凝土开展浇筑与振捣作业。其中,振捣方式应使用插入式振捣器,使用50 mm 直径即可,振捣过程中不得触动钢筋和预埋件,上面振捣的同时还要有人随时敲打,以此保证混凝土浇筑与振捣质量。完成混凝土浇筑作业后,及时落实养护工作,比如使用塑料薄膜和棉毡覆盖,以此保证其温湿度,时间在14 d左右即可。

另外,为杜绝降水施工事故造成过大沉降,施工人员应在供水工程的降水区段进行沉降监测点的布置,完成各项流程后,使用黏土回填且人工夯实,将地表部分恢复原状。在布置沉降监测点时,要保证工作基点和水准基点的联测采用一等水准观测,检测周期为3个月,之后多次观察沉降检测点,连续观测数次。

通过分析监测数据保证降水效果符合施工要求后,方可封堵降水井。在抽水施工过程中,应清除干净井管和孔之间的淤泥,提出降水井水泵,下放管径50 mm的浆管,直至300 mm,在坑底注浆管上安装球阀。之后将粒径10~20 mm规格的砾石填充至井管内部,砾石高度要通过挡水器和坑底至井底的距离计算,见式(3):

h (3) 式中:H为坑底与井底之间的距离,m;L为挡水器长度,m。于坑底下方不小于300 mm的地方安装安全气囊,待气囊充满整个排水井后,将上部剩余水处理掉。最后,井口用钢板焊死并开展注浆作业,待注浆结束后将球阀关掉,截断注浆管,最后使用混凝土将井口到垫层顶端的空间填满,以此完成封堵工作[4]。 由于赣州市南康区这一供水工程规模较大,所以相较于传统内降水井封堵方法,超前止水封堵方法更为理想,该方法主要利用热水瓶“瓶塞”原理,通过结合工程项目实际情况做好现场优化改进,能够通过提前阻断水源的方式解决内降水井封堵施工中遇到的难题。其技术效果如下:使用木塞超前封堵降水井,相较于其他封堵方法,该工艺技术操作流程简单,且具有较强适用性,整体施工效率和质量有所保证;加楔马钉的使用合理扩大了木塞体积,使木塞与降水井管内壁得以紧密贴合,充分发挥了超前止水效果,为后期封堵钢板焊接作业提供良好的工作环境,保证了封堵质量。 在供水工程规模和数量日益扩大的情况下,基坑开挖深度越来越大,为避免地下水上涌影响施工质量,应做好降水井封堵工作。在赣州市南康区这一集中供水工程中,应结合工程实际情况灵活选择施工方法,尤其是超前止水方法,可以提前将地下水阻断,为降水井上部相关施工作业提供良好环境,提高封堵质量的同时降低施工成本,满足工程建设施工需要。3 深基坑降水井封堵技术效果分析

4 结 论