湿式螺杆压缩机在常减压瓦斯气回收中的应用

2022-09-14董飚

董 飚

(中国石化上海石油化工股份有限公司炼油部,上海 200540)

常减压蒸馏利用原油中各个组分的沸点不同,通过加热、分馏、冷却等传质、传热过程,使得气相多次冷凝,液相多次气化,将原油分离成不同的馏分油。分离过程主要在初馏塔、常压塔、减压塔中进行。塔顶馏分油经过冷却、冷凝后会产生不凝的瓦斯气。在以往的常减压装置中,这些瓦斯气的数量非常有限,一般直接去加热炉燃烧或送至火炬气管网。但是随着装置规模的扩大,瓦斯气的数量变得比较可观;特别是加工高含硫原油,瓦斯气的含硫量比较高,直接燃烧的话,对燃料气系统、火炬管网系统、烟气系统的腐蚀比较严重,对大气也会造成污染。因此回收常减压装置的瓦斯气既有一定的经济效益,又能减少大气污染,保护环境,具有一定的社会效益和环境效益。

中国石化上海石油化工股份有限公司(以下简称上海石化)共有2套常减压装置,分别为6 Mt/a的2#常减压装置和8 Mt/a的3#常减压装置。瓦斯气H2S体积分数高,直接作为燃料会影响常减压装置加热炉的正常运行及加热炉烟气排放的环保要求,因此将其排入火炬系统,通过气柜进行回收,但是受气柜压缩机回收能力的制约,气柜仍有部分瓦斯气没有得到回收,损失了部分经济效益。

1 设备选型

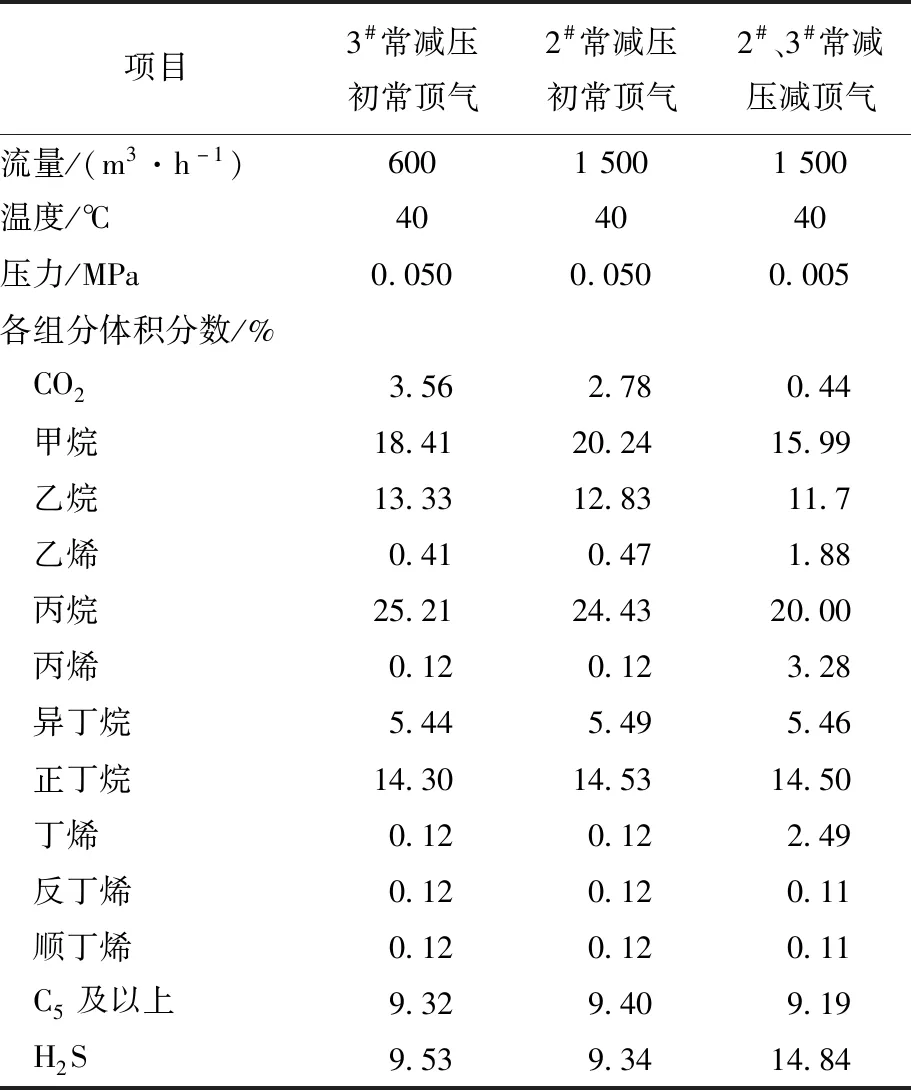

炼油改造项目完成后,两套常减压装置原油设计加工量14 Mt/a(最大将达16 Mt/a),且均将加工高硫原油,原油硫质量分数达到2.12%~2.48%,常减压三顶瓦斯气量将达到3 600 m3/h,H2S体积分数也将有明显的增加,为了确保装置的长周期安稳运行,从环保、安全、经济效益等方面综合考虑,在2#常减压装置安装1台瓦斯气压缩机,回收常减压瓦斯气。经过过滤、压缩、冷却、分液后,产生的瓦斯气、液化气经脱硫系统脱硫后分别进燃料气管网和作为产品出厂。2套常减压装置的瓦斯气组分见表1所示。

表1 瓦斯气组分

从表1中瓦斯气的组分看,C1、C2占30.6%,C3、C4占46.5%,C5及以上组分占9.3%,H2S占11.7%,介质的组分比较重,腐蚀性也比较强。在压缩过程中,C5及以上组分极易液化,因此不适合选用往复式压缩机;同时考虑到流量偏小,又不适合选用离心式压缩机。螺杆压缩机兼有往复式压缩机和离心式压缩机的优点,气体经过吸气、压缩、排气过程,没有脉动,且对带液不敏感[1];同时考虑到原油来源多种多样,组分变化范围广,瓦斯气的流量极其不确定,压缩机需要进行流量调节,因此选用带滑阀调节的湿式螺杆式压缩机。压缩机的选型情况见表2所示。

表2 瓦斯气压缩机选型参数

螺杆压缩机的工作循环分为吸气、压缩、排气3个过程。随着转子旋转,每对相互啮合的齿相继完成相同的工作循环[2]。滑阀调节的原理是滑阀安装在压缩机高压侧,其轴向移动使得压缩机阴阳转子齿间容积内的部分气体通过滑阀回流孔回流到吸气系统,即改变转子的有效工作长度,调节输气量大小。

2 压缩机运行问题与原因分析

2.1 压缩机的运行问题

机组在安装、配管、吹扫、跑油、控制方案组态、联锁调试完成后,进行了空气试车,操作稳定,控制灵活。但是在瓦斯气试车的时候,出口压力分别在1.4 MPa和0.8 MPa工况下发生了润滑油油箱液位持续上升、润滑油被稀释的现象,运行3~4 h后不得不停机。

针对上述问题,分析时首先怀疑压缩机介质中的重组分体积分数是否太高,在介质进行压缩、与润滑油混合后,在出口温度、压力状态下,重组分无法完全挥发,使得润滑油被稀释、液位持续上升。因此对两套常减压的实际瓦斯气取样分析,实际介质组成见表3所示。

表3 实际瓦斯气组分 %

从表3数据看,瓦斯气中C3、C4、C5及以上组分的体积分数都比设计参数高得多。为了了解C5及以上组分在设计出口温度、压力下能否完全挥发,对压缩机的运行工况进行了计算分析,结果如下:

(1)压缩机在设计工况(如进气温度40 ℃、C5及以上体积分数为9.4%、排气温度105 ℃、排气压力1.4 MPa等)下,润滑油箱液位会有所上升,理论计算润滑油黏度会达到16.2 mm2/s,压缩机是可以长期运行的;

(2)在进气温度15 ℃、C5及以上体积分数为15%、排气温度92 ℃、排气压力1.4 MPa等条件下,润滑油箱液位会上升更多,理论计算润滑油黏度只有7.1 mm2/s,压缩机是不可以长期运行的;

(3)在进气温度15 ℃、C5及以上体积分数15%、排气温度105 ℃、排气压力1.4 MPa等条件下,理论计算润滑油黏度为11 mm2/s,压缩机也是可以长期运行的。

2.2 原因分析

造成润滑油油箱液位持续上升的直接原因是:

(1)瓦斯气中C5及以上组分体积分数比设计高(设计为9.4%,实际为18%~25%),液相进入一级分离器。

(2)进气温度低于设计值(设计值为40 ℃,实际仅约14 ℃),导致压缩机排气温度低于设计值(设计值为88/100 ℃,实际只有73/92 ℃),使得一级分离器液相无法完全蒸发。

湿式螺杆压缩机在运行过程中,润滑油与工作介质经过混合、分离、循环的过程。压缩机的选型、设计和润滑油的选择都是根据入口温度40 ℃、C5以上组分9.5%的工况进行的。但是压缩机的实际工况偏离了其设计工况,介质实际入口温度只有10 ℃左右、C5以上组分15%~30%,甚至带液。C5以上的重组分在润滑油中积聚,溶入润滑油中,无法分离,造成润滑油箱液位持续上升,润滑油的黏度下降。而入口温度偏低,使排气温度无法达到设计的排气温度,降低了重组分的挥发,加剧了重组分的溶解,使得润滑油无法达到饱和状态,润滑油持续被稀释。

3 解决措施

为了提高压缩机入口温度、降低介质重组分的比例,采取了以下措施:

(1)增加压缩机回流,既可使进气温度有所上升,又可使油箱中C5及以上组分体积分数有所下降,但压缩机效率会有所降低;

(2)压缩机进气系统增加分液罐,并且要有一定的容积,分液罐后的压缩机入口管线增加保温、伴热,以减少压缩机入口带液的可能性,并进一步提高入口温度;

(3)压缩机出口管线,一级、二级分离器增加保温与伴热,提高压缩机出口温度,增加介质中重组分的挥发性;

(4)调整操作,尽可能降低瓦斯气中的C5及以上组分的体积分数,提高压缩机进气温度;

(5)提高压缩机排气温度,将0.8 MPa工况下的排气温度设定值由88 ℃提高到100 ℃,将1.4 MPa工况下的排气温度设定值由100 ℃提高到105 ℃,增加介质中重组分的挥发性;

(6)采用长城牌4513-1合成压缩机油。该油具有良好的润滑性、黏温性,适用于含轻烃介质的螺杆压缩机的润滑。合成润滑油具有较好的热氧化安定性和黏温性能,黏度随温度变化小,具有较低的挥发性、优良的化学稳定性。介质中的重组分在合成润滑油中的溶解度比较低,有利于重组分的挥发、分离。

经过以上改造,压缩机在出口压力0.8 MPa工况下开机运行,入口温度在25~30 ℃,出口温度控制在100 ℃,润滑油箱液位从开机前的55%上升到60%~64%;压缩机在出口压力1.4 MPa工况下开机运行,入口温度在25~30 ℃,出口温度控制在105 ℃,润滑油箱液位从开机前的55%上升到62%~66%。润滑油箱液位在开机前后虽然还是有所上升,一部分重组分溶解在润滑油中,但是液位能够长时间稳定,不再继续上升,处于平衡状态。压缩机运行的机械性能如振动、轴位移、声音都比较好,可以投入正常的生产运行。

4 结论

(1)湿式螺杆压缩机的介质与润滑油有混合、分离的过程,压缩机选型时,介质的组分分析一定要准确。

(2)压缩机进口温度偏低影响了出口温度的提高,限制了分离器中重组分的挥发。

(3)介质中的重组分在合成润滑油中的溶解度要比其在矿物润滑油的溶解度低的多,润滑油的选择也是比较重要的。

(4)生产上要加强工艺操作管理,尽可能降低瓦斯气中的C5及以上体积分数,加强瓦斯气的采样分析。