远程分布式干混设备控制系统

2022-09-14李克斌

李克斌

(山东圆友重工科技有限公司,山东 潍坊 261100)

1 远程分布式控制系统和分布式控制方案

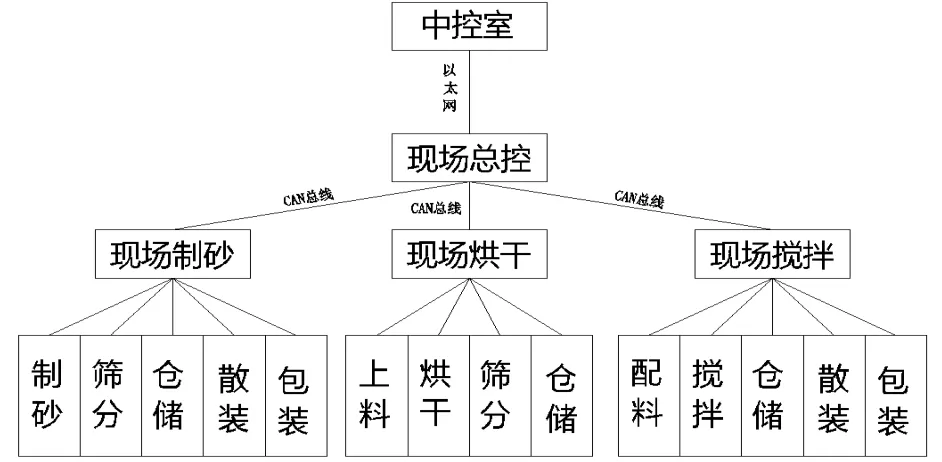

长期以来,干混设备因为砂浆生产工艺和流程的千差万别,设备控制往往以简单的人工操作为主。生产设备种类较多,对应各设备控制箱操作方式也不相同,操作难度较大,设备故障和操作故障频繁发生。这种控制方式极大地影响了生产效率,制约了干混砂浆生产自动化的发展。干混设备对周围环境存在粉尘污染和噪声污染,而且中控室需要相对较好的办公环境,远离设备现场。根据设备以上特点,本公司设计了远程分布式控制系统,整个控制系统构架如图1所示。

图1 远程分布式控制系统构架

现场通过CAN总线将设备信息和状态反馈给现场总控,现场总控根据预先分配的处理权限将现场设备反馈的信息和状态进行分类和预处理,并及时处理现场问题,保证响应时效,快速处理生产过程中出现的紧急事件。现场设备在处理紧急事件的同时将接收到来自现场的信息和反馈,包括紧急处理的事件和需要更高权限处理的事件,通过以太网传输给中控室。中控室是数据处理中心,同时也是整套设备运行情况处理的最高权限者,中控室收到来自现场总控的数据和信息,经过中控室电脑分析处理,有些复杂情况需要人工干预后,将处理结果和方式通过以太网发送给现场总控。现场总控在得到处理命令后,立即通过CAN总线分发给相关现场设备,现场设备根据命令做出响应。这种远程分布式控制方式既能实时监控整套设备的状态,又能及时有效地处理生产中的问题,提高工作效率,降低操作难度,减少故障率,设置在远端的中控室还能够提供较好的人机交互环境。

在现场设备和现场中控之间采用CAN总线是因为CAN总线连接简单、抗干扰能力和数据纠错能力强、传输速度快,相较于RS485来说是分布式控制,任何一个现场设备故障都不会影响其他设备和整个系统的安全。

在现场总控和中控室采用以太网连接是因为以太网传输速度快、传输距离远、远距离架设成本低、后期维护简单。同时,以太网接口在后期数据共享方面的二次开发更容易。

干混设备主要包括搅拌设备和备料设备两大类。备料设备主要包括各种石料破碎、天然砂烘干、砂石料筛分、原材料储存等。搅拌设备主要包括原材料计量、卸料、搅拌、成品料打包、储存和生产过程除尘等。总生产流程如图2所示。

图2 总生产流程

根据总的生产流程,我们设计了分布式控制方案,如图3所示。

图3 分布式控制方案

整个系统共有现场制砂系统、现场烘干系统和现场搅拌系统三个现场控制点。下面以这三个现场控制点为核心,分开说明各个控制点的控制特点。

1.1 制砂现场

常见的砂原料主要有两种来源,一种是石材经过破碎设备、筛分设备处理得到的机制砂;一种是河砂、湖砂和海砂等经过筛分、洗涤后的天然砂。机制砂原材料一般是原石,自然离不开破碎系统。砂石破碎系统主要包括各种原石输送、原石破碎、碎料筛分、成品砂输送、成品砂储存、成品包装运输等。破碎系统实际生产流程如图4所示。

图4 破碎系统生产流程

从制砂生产流程图可以看到,制砂现场控制系统需要采集的信号见表1。

表1 制砂现场控制系统采集的信号

制砂现场控制系统需要控制的设备见表2。

表2 制砂现场控制系统需要控制的设备

汇总现场制砂系统的所有输入和输出系统后,根据系统要求,必须选用带CAN总线的可编程控制器,综合考虑性能、成本、易用性等各个方面,我们选用博硕公司可编程控制器BCS7-CPU11配套16输入16输出模块BCS7-EM113。

现场制砂控制系统总共需要43点输入、29点输出。考虑到后期系统的扩展,采用了1个主模块BCS7-CPU11和2个IO扩展模块BCS7-EM113。最后制砂系统总的控制点数为输入48点、输出40点,满足制砂现场的需要。制砂系统现场主控可编程控制程序处理流程如图5所示。

图5 制砂系统现场主控可编程控制程序处理流程

制砂现场设备在这个控制流程下,可以及时处理现场出现的紧急情况,能同时保持和控制中心的联系,在现场控制和远程控制中心的监控下,现场设备能够高效、稳定、协调运行,保证和整个系统响应的时效性、稳定性和安全性。在后面介绍的烘干现场控制系统、搅拌现场控制系统都采用了相同的控制流程。实际配置如图6所示。

图6 制砂现场配置图

1.2 烘干现场

天然砂一般都不需要破碎系统,往往需要烘干含水量高的砂。烘干系统主要包括烘干筒、引风机、鼓风机和进口温度、堂内温度、烟道温度、出口压力等。各个设备生产流程如图7所示。

图7 烘干设备生产流程

从烘干生产流程可以看到,烘干现场控制系统需要采集的信号见表3。

表3 烘干现场控制系统需要采集的信号

烘干现场控制系统需要控制的设备见表4。

表4 烘干现场控制系统需要控制的设备

现场烘干控制系统总共需要31点输入、21点输出和5路模拟量输入。考虑到后期系统的扩展,采用了1个主模块BCS7-CPU11、2个IO扩展模块BCS7-EM113和1个8路模拟量输入模块BCS7-EM131-FK-D。最后烘干系统总的控制点数为输入48点、输出40点和8路模拟量输入。满足烘干现场的需要。

烘干系统的现场主控可编程控制程序采用和制砂控制相似的处理流程,可以参考制砂现场控制流程图。实际配置如图8所示。

图8 烘干现场配置图

1.3 搅拌现场

搅拌现场的设备一般包括物料重量的称量设备、物料转运设备、现场除尘设备、混合物料搅拌设备、成品料转运和存储设备。各个设备生产流程如图9所示。

图9 搅拌设备生产流程

从搅拌生产流程可以看到,搅拌现场控制系统需要采集的信号见表5。

表5 搅拌现场控制系统需要采集的信号

搅拌现场控制系统需要控制的设备见表6。

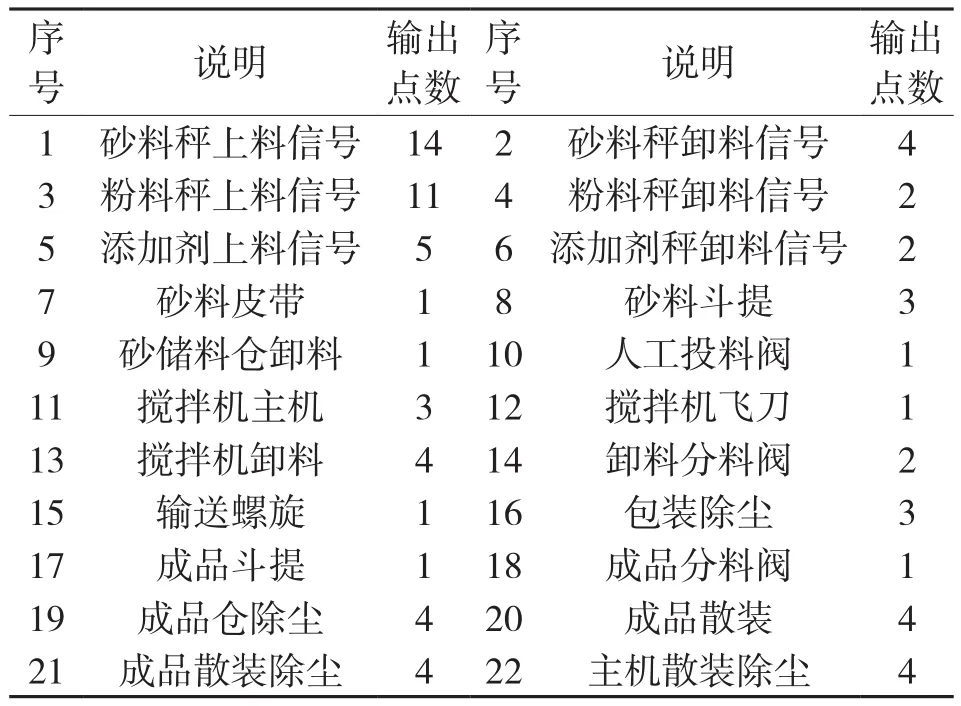

表6 搅拌现场控制系统需要控制的设备

现场搅拌控制系统总共需要65点输入、75点输出和4路称重模拟量输入。考虑到后期系统的扩展,采用了1个主模块BCS7-CPU11、5个IO扩展模块BCS7-EM113和1个5路称重模拟量输入模块BCS7-PR320-5I。最后,搅拌系统总的控制点数为输入96点、输出88点和5路称重模拟量输入,满足搅拌现场的需要。

搅拌系统的现场主控可编程控制程序采用和制砂控制相似的处理流程,可以参考制砂现场控制流程图。在搅拌系统的控制中增加了称重控制环节,没采用称重控制模块,只需要将目标重量数据传输给对应称量模块即可。称重过程中物料的增减、后期的卸料等过程,由称重控制模块自动完成。实际配置如图10所示。

图10 搅拌现场配置图

现场的各控制箱独立完成对应生产控制,同时,需要将现场的设备运行状态、故障信息和现场处理状况同步反馈给现场总控,并时刻准备接收现场控制总控的各种控制命令,接收命令后快速做出响应,以此保证现场控制和现场总控的信息同步,保证整个现场控制的时效性。

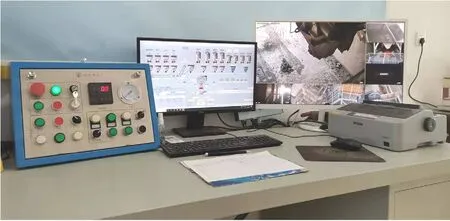

现场总控箱的作用是和现场控制箱通过CAN总线连接构成局域控制网络,及时响应现场总控室的操控命令和信息反馈。现场总控由1个主模块BCS7-CPU11和1个IO扩展模块BCS7-EM113组成。主模块和现场设备完成信息的传递,同时,通过以太网向中控室的控制电脑传递数据。配置的IO控制模块可以完成现场总控室的信号处理。实际现场中控室的配置如图11所示,包括现场管理电脑、现场监控、现场操作按钮和现场打印机等。

图11 现场中控室配置图

2 结语

这种远程分布式控制系统已经成功应用于我公司近两年的干混设备生产控制中。经过两年多的使用和现场反馈,这种控制系统操作简单、安全可靠、故障率低、远程控制高效直观,能够达到设计要求。