某拜耳法赤泥直接还原选铁试验*

2022-09-14李家林

李家林

(长沙矿冶研究院有限责任公司)

赤泥是氧化铝工业生产的废弃物,富含Fe、Al等成分,具有碱性高、比表面积大等特点。采用拜耳法进行氧化铝生产时,平均生产1 t氧化铝将副产1~2 t赤泥[1]。受分选工艺和装备水平制约,我国赤泥仍主要采用筑坝堆存的方式处理,其累计堆存量已超3亿t。这不仅占用大量的土地,存在生态环境污染风险[2-3],还造成二次资源的巨大浪费。

赤泥的综合利用是氧化铝工业亟需解决的问题,也是业界当前研究的热点。铁作为赤泥中的宏量元素,其回收利用更是目前的一大研究热点,也取得了一些进展。吴道洪等[2]采用转底炉直接还原—磨矿—磁选工艺流程处理赤泥,获得了TFe品位约90%、铁回收率约80%的金属铁粉;王洪等[4]采用高温直接还原熔分工艺处理高铁赤泥,在1 400 ℃、碳氧比为1.2、氟化钙含量为2%的情况下加热14 min,渣铁分离所得珠铁的碳、硫含量分别为2.72%和0.48%;黄柱成等[5]采用煤基直接还原—磁选工艺处理某赤泥,在Na2CO3和CaF2用量均为3%、还原焙烧温度为1 150 ℃、还原焙烧时间为3 h 的情况下,还原焙烧块的金属化率达92.79%,磨选后的海绵铁品位为89.57%、回收率为91.15%;李佩鸿[6]采用直接还原—磁选工艺从平果铝赤泥中回收铁,得到铁品位为84.17%、回收率为86.96%的海绵铁,金属化率为91.49%。

本研究采用直接还原—磁选工艺对某拜耳法赤泥进行了铁回收试验。

1 试 样

试样取自广西某氧化铝厂,为洗矿车间赤泥矿浆的过滤产品,其主要化学成分分析结果见表1,铁物相分析结果见表2。

?

?

由表1 可知:试样富含铁、铝、钛等成分,其中铁含量为26.06%,是主要回收对象;Al2O3和TiO2含量分别为17.53%和5.32%;试样中还含有少量的铌、钽、镓、钪等成分;有害成分磷、硫含量较低。

由表2可知:试样中的铁主要以赤(褐)铁矿的形式存在,分布率达96.85%。

XRD 图谱分析结果表明,试样中的铁矿物主要是赤铁矿,其次为褐铁矿;钛矿物以钙钛矿为主,其次是锐钛矿和钛铁矿;铝矿物包括一水硬铝石和三水铝石;脉石矿物含量较高的是水铝硅酸钙、钙霞石、氧硅钛钠石和方解石,其他矿物包括石英、长石、绢云母、高岭石、水铝钙石、锆石、独居石、磷钇矿、氟碳钙铈矿、磷灰石、黄铁矿和重晶石等。

2 试验方法

(1)取回的赤泥原料经烘干、碾碎、混匀即得试样;将煤粉碎至<1 mm后备用。

(2)直接还原试验取一定量的试样与一定量的煤粉混匀后平铺于刚玉坩埚内,待马弗炉温度升至设定值并稳定后将盛有矿样的刚玉坩埚迅速送入炉膛中,待炉温再次回升至设定温度后开始计时,保温设定时间后出炉,在坩埚上部盖上适量的煤粉后迅速用细沙掩埋,完成直接还原试验。

(3)将冷却后的直接还原熟料在浓度为50%情况下进行磨矿,磨矿产品用磁选管进行弱磁选,获得直接还原铁粉。

(4)分析直接还原熟料和直接还原铁粉,评价直接还原—弱磁选效果。

3 试验结果及讨论

3.1 直接还原试验

3.1.1 还原温度试验

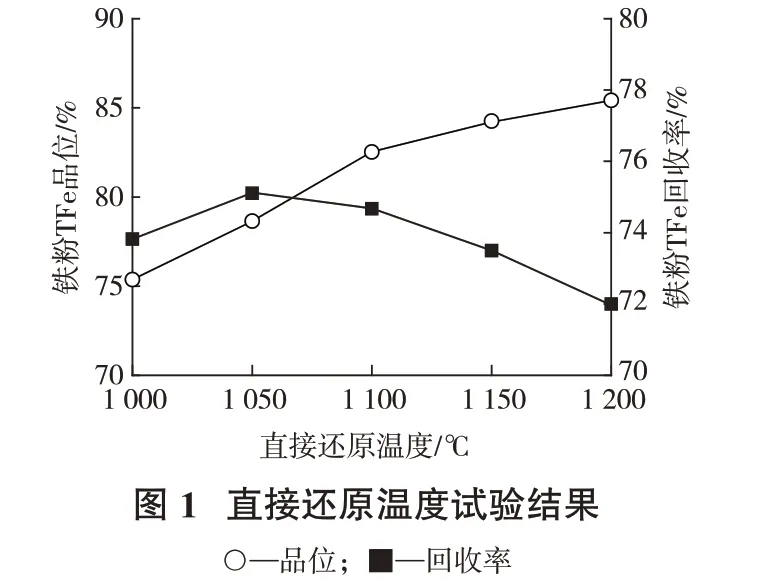

还原温度对直接还原反应过程具有重要影响,温度过低反应动力学条件不充分,还原反应速度慢;还原温度过高则浪费燃料,增加工艺能耗。因此,确定还原温度非常重要。还原温度试验固定煤粉与试样的质量比(下称煤粉用量)为20%、焙烧时间为120 min,焙烧熟料磨矿细度为-0.045 mm79.45%、弱磁选磁场强度为103.50 kA/m,试验结果见图1。

从图1 可知:在试验温度范围内,随着还原温度的升高,弱磁选铁粉TFe品位升高、回收率先升后降。综合考虑,确定焙烧温度为1 100 ℃,对应的弱磁选铁粉TFe品位为82.54%、回收率为74.68%。

3.1.2 煤粉用量试验

煤粉用量试验固定焙烧温度为1 100 ℃、焙烧时间为120 min,焙烧熟料磨矿细度为-0.045 mm79.45%、弱磁选磁场强度为103.50 kA/m,试验结果见图2。

从图2 可知:随着煤粉用量的增加,弱磁选铁粉TFe 品位略有降低、回收率呈先快后慢的上升趋势。综合考虑,确定煤粉用量为30%,对应的弱磁选铁粉TFe品位为81.32%、回收率为78.05%。

3.1.3 还原时间试验

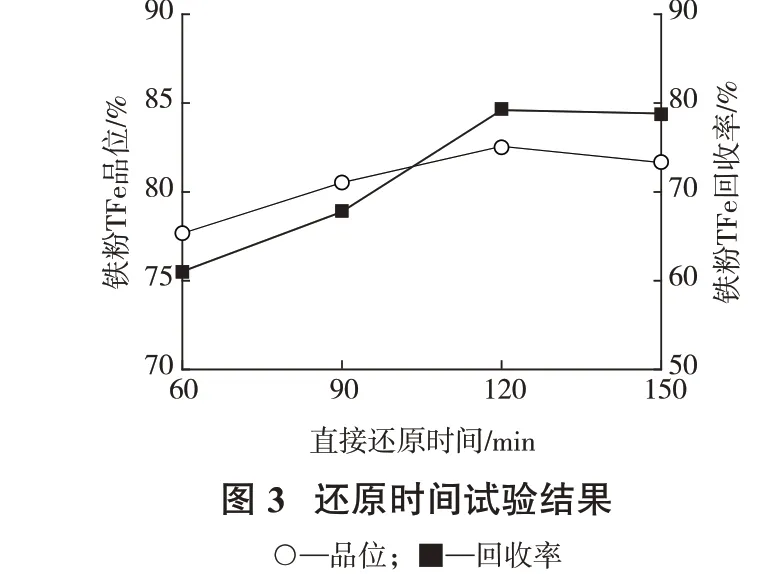

同一温度下,焙烧时间过短,还原反应进行不彻底,矿粒中心的铁矿物未转化成单质铁,导致弱磁选指标不理想;焙烧时间过长,不必要的燃料消耗会增加生产成本。因此,确定适当的还原时间非常重要。还原时间试验固定煤粉用量为30%,焙烧温度为1 100 ℃,焙烧熟料磨矿细度为-0.045 mm79.45%、弱磁选磁场强度为103.50 kA/m,试验结果见图3。

从图3可知,直接还原时间延长,弱磁选铁粉TFe品位和回收率均先上升后下降,变化趋势的拐点在还原时间为120 min。因此,确定还原时间为120 min,对应的弱磁选铁粉TFe 品位为82.57%、回收率为79.21%。

3.2 直接还原熟料磨矿—弱磁选试验

矿物高效分选的前提是目的矿物与脉石矿物的有效解离。为考查上述确定条件下的直接还原熟料的适宜磨矿—弱磁选条件,进行了弱磁选磁场强度为103.50 kA/m 情况下的磨矿细度试验,结果见图4。

从图4 可知,随着直接还原熟料磨矿细度的提高,弱磁选铁粉TFe 品位升高、回收率下降。综合考虑,确定适宜的磨矿细度为-0.045 mm86.75%,对应的铁粉TFe品位为88.57%、回收率为78.77%。

3.3 全流程试验

为验证条件试验结论,进行了直接还原—磨矿—弱磁选全流程试验,试验条件及结果见图5。

从图5可知,试样采用直接还原—磨矿—弱磁选工艺处理,在煤粉用量为30%、还原温度为1 100 ℃、还原时间为120 min,熟料磨矿细度为-0.045 mm86.75%、弱磁选磁场强度为103.50 kA/m 条件下,获得了产率为23.17%、TFe 品位为88.60%、回收率为78.77%的铁粉。

4 结 论

(1)广西某氧化铝厂拜耳法赤泥铁含量为26.06%、Al2O3含量为17.53%、TiO2含量为5.32%,有害成分磷、硫含量较低;试样中的铁主要以赤(褐)铁矿的形式存在,分布率达96.85%,主要铁矿物为赤铁矿,其次为褐铁矿;钛矿物以钙钛矿为主,其次是锐钛矿和钛铁矿;铝矿物包括一水硬铝石和三水铝石;脉石矿物主要是水铝硅酸钙、钙霞石、氧硅钛钠石和方解石。

(2)试样采用直接还原—磨矿—弱磁选工艺处理,在煤粉用量为30%、还原温度为1 100 ℃、还原时间为120 min,熟料磨矿细度为-0.045 mm86.75%、弱磁选磁场强度为103.50 kA/m 条件下,获得了产率为23.17%、TFe品位为88.60%、回收率为78.77%的铁粉。