某露天矿边帮开采协同地下空区处理方案设计*

2022-09-14贾世杰赵国强

孟 彪 贾世杰 赵国强

(1.新疆雪峰科技(集团)股份有限公司;2.新疆雪峰爆破工程有限公司)

随着国民经济的高速发展,矿山企业秉承国家绿色发展理念是可持续发展的不二选择[1]。绿色矿山建设从技术层面包括生产工艺系统的改造升级、露天边坡治理、历史遗留地下空区的处理等,其中,地下空区处理涉及地表协同开采,是近年来的研究热点。目前,国内外常用崩落法、充填法进行空区处理[2]。何斌全等[3]利用充填法处理柿竹园高危空区群,并采用微震监测地下采区和GPS 监测塌陷区岩移,建立矿山协同开采的动态监测预警系统;张琪[4]针对不同类型的采空区提出同步竖拉槽深孔崩落法和深孔定向聚能崩落法技术,可一次性处理单层或多层空区;李建华等[5]制定程序化空区监测方案,在露天采矿中形成生产与安全预警为一体的采空区协同治理技术;王燕[6]针对急倾斜多层矿体提出井下开采下盘矿体后露天开采上盘矿体的协调开采技术,有利于露天开采排卸岩石而又深井开采卸压等。

结合国内外现有的成果,进行国内某露天矿山北区边坡开采协同地下空区治理关键技术研究。随着露天开采深度增加,该矿山北区边坡地下空区对地表开采作业形成不良影响,具体表现在边坡岩石垮落、地表塌陷等地质灾害。尤其是露天台阶上有爆破作业任务时,地下存在大规模的空区严重威胁地表安全生产进度。为保证该露天矿生产作业人员及设备安全,亟需制定地下空区处理方案。

1 矿山概况

该露天矿山境界标高为+1 735 m,工作台阶高度为12~15 m。经过10余年的露天深凹开采,现开采水平至+1 510 m,开采深度达200 m 以上。由于20 世纪当地企业的井下无序开采行为,遗留大量空区。根据该露天矿山空区探测资料,现露天矿地下空区面积约50.6 万m2,体积约526 万m³。地下空区空间、形态等方面的特征:①地下采空区大小不等、形状极不规范,多层贯穿;②随着开采延深,大部分空区已经处理,仅剩采场北区边坡下空区较为集中,处理难度较大。区内主要以石英岩、长英角岩断裂含水层为主,单位用水量0.003~0.224 L/s·m,对露天矿床开采影响不大。矿区内以辉绿岩和花岗岩为主,矿岩倾角60°~80°,岩石普氏硬度f=8~12,裸露岩体风化程度较高。空区易引发的危害如下。

(1)地下采空区存在时间超过30 a,部分距离地表较近的空区上部岩层已经垮塌,采空区支承体风化损伤,稳定性较差。

(2)危岩体为目前最具有危害的安全隐患,已经存在位移变化,威胁到未来生态修复和矿山建设。

针对露天采场北区地下空区产生的一系列不良灾害,该露天采场台阶爆破设计可分为正常台阶推进、地下空区协同地表工作面推进2种爆破方式。

2 协同处理方案设计

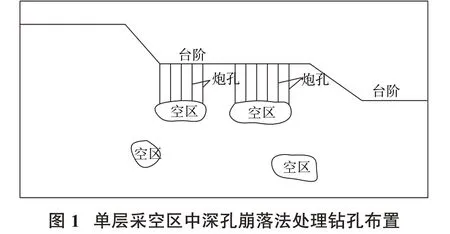

若露天采场台阶工作面下存在单层或多层空区,协同处理过程涉及多种爆破方式。以多层空区处理为例,台阶推进时可分为3 个部分:①单层采空区处理(图1),②侧翼斜孔分次处理空区(图2),③最终台阶爆破设计。

2.1 正常台阶爆破设计方案

在进行正常台阶推进爆破时先对作业平台面进行初始平整,提前修好运输道路,准备好爆破需用的材料,能够满足钻机施工要求。采用垂直中深孔爆破,相关技术参数如表1所示。

?

2.2 单层采空区处理方案

单层采空区处理时穿孔设计包括探测孔、周边炮孔,均垂直水平面向下穿孔。具体孔网参数设计如表2所示。探测孔穿透空区,探不到采空区时探测孔孔深为24.0 m。

?

空区上方炮孔穿至距离采空区顶板2.0 m,位于采空区边部和采空区内矿柱上的炮孔适当加深1.0~2.0 m。

使用的炸药均为现场混装乳化炸药。根据设计孔深,装药结构可分为2 种情况:①孔深小于15.0 m的炮孔采用连续柱状装药结构;②孔深超过15.0 m的炮孔采用分段间隔装药方式。另外,打透采空区的炮孔应先吊孔堵塞,在下部采用岩粉充填2.0 m 后再进行装药(图3)。

2.3 侧翼斜孔分次处理空区

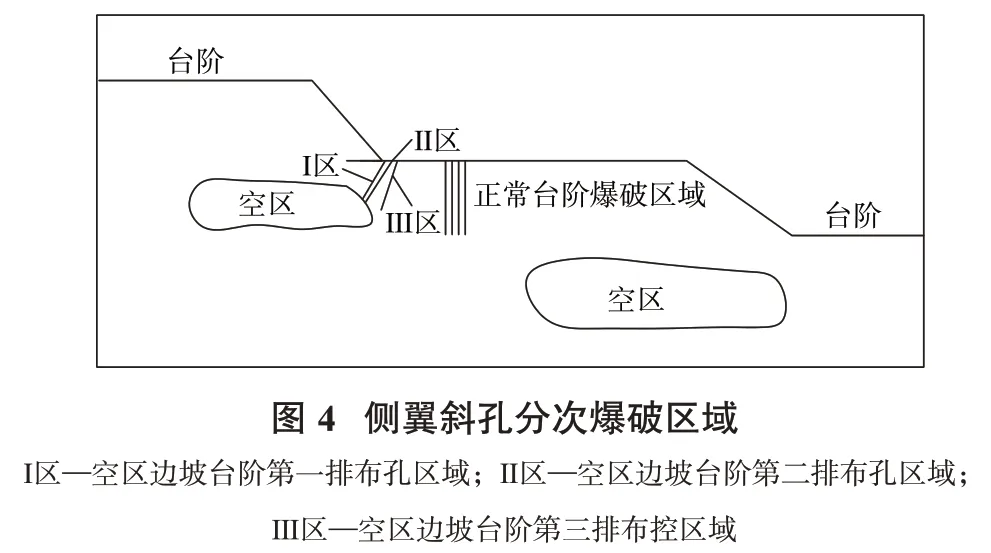

侧翼揭露斜孔逐渐推进法适用条件:采空区顶板厚度小于最小安全厚度,无法在顶部进行采空区处理。方案的主要特征:首先在满足顶板最小安全厚度台阶采用单层采空区处理的方法崩落第一层采空区,再将台阶推进至下一层采空区侧翼,布置斜孔崩落采空区顶板,然后再一次将台阶推进至采空区侧翼,布置斜孔崩落顶板,直至采空区处理结束。

(1)孔网参数。穿孔采用高风压潜孔钻进行,采空区侧翼台阶穿孔区域包括正常台阶、空区边部台阶,正常台阶炮孔呈三角形错开布置,采空区边部布置 2~3 排斜孔进行加密。其中,I 区、II 区、III 区依次为采空区由近至远的区域(图4)。

(2)探测孔。在第一排与第二排炮孔内应设计一定数量的探测孔,探测孔间距为15 m 左右;探测孔应穿透采空区,其余斜孔上方炮孔穿至距离采空区顶板1.5 m。

(3)装药结构。采用现场混装乳化炸药,孔内采用连续柱状装药结构,打透采空区的炮孔应先吊孔堵塞,在下部采用岩粉充填1.5~2.0 m 后再进行装药,孔口采用细岩粉密实充填,充填高度为3.5 m。

(4)爆破方式。炮孔深度小于15 m(台阶高度),爆破以前端台阶坡面为自由面进行侧向爆破。爆破网络采用数码电子雷管孔内延时起爆,控制排采用17 ms雷管,传爆列采用42 ms雷管。

2.4 最终台阶爆破设计

采用台阶再造法时,最终边坡下采空区应采用预裂爆破、缓冲爆破、微差爆破相结合的多功能控制爆破方案崩落采空区以形成最终边坡。

(1)凿岩设备及孔径。采空区上方作业要求设备重量小、机动灵活,选用高风压潜孔钻机进行穿孔,孔径为140 mm。

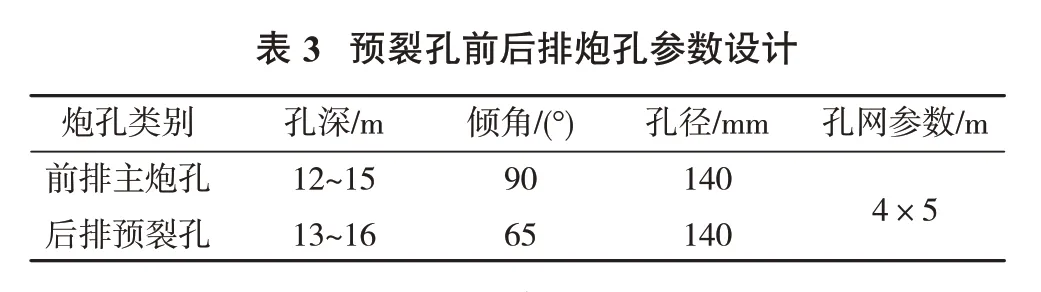

(2)孔网参数。处理台阶下的采空区采用预裂爆破方案,设计采用三角形布孔,孔网参数为4.0 m×5.0 m。考虑现场岩体发育,确定预裂爆破孔间距ɑ为1.4~1.6 m,线装药密度q为0.9~1.3 kg/m。

(3)炮孔参数。预裂爆破分为前排主炮孔、后排预裂孔。根据采空区资料和施工的探测孔情况,前排主炮孔位于空区上方时,应穿孔至空区顶板2 m处,全部为垂直孔;穿孔区中部矿柱上孔深设计按台阶高程变化考虑。后排预裂孔倾向于水平面上垂直预裂线,按北区前期预裂孔爆破的经验,后排预裂孔的超深为0.5 m。设计前后排炮孔参数见表3。

(4)炸药及装药方式。预裂爆破采用的2#岩石乳化炸药,以消除或缩小炮眼周围形成的岩石粉碎圈。主爆破采用现场混装乳化炸药。预裂孔采用不耦合装药方式,孔口1 m以上用穿孔形成的岩粉堵塞。

?

(5)爆破及网络。为降低爆破地震效应对边坡的破坏,主爆孔、缓冲孔以产生新自由面为出发点确定微差时间。

3 工艺要求

3.1 正常台阶施工

(1)在进行正常台阶推进爆破时先对作业平台面进行初始平整,提前修好运输道路,准备好爆破需用的材料,能够满足钻机施工要求。

(2)穿孔时超深1 m,孔位误差不超过0.2 m,孔深误差不超过0.5 m。

(3)炮孔验收包括孔深、孔径、标高的核查,统计乱孔、透孔数量。

3.2 空区处理协同开采施工

(1)台阶已经下降至满足采空区顶板最小安全厚度要求和设备穿孔要求的台阶水平时,先平整场地,提前准备黄泥、水等施工辅助材料,以满足钻机施工要求。

(2)穿孔现场施工要求与正常台阶穿孔要求一致,穿孔施工必须先探测孔,禁止边打探测孔边打非探测孔。

(3)施工时需有专人观测,出现异常情况及时撤离,进行安全评估及采取排险措施后可恢复施工。

4 结 语

协同方案预期可剥离出该矿山北区协同开采区域50 m×200 m(宽×长)范围的矿石,为矿山创造较为可观的经济效益。必要时根据现场爆破施工实际效果及时优化爆破方案,以期安全、高效、低成本推进露天台阶工作面。