低碳低硅低铝低氧高铬钢VOD冶炼技术的实践与研究

2022-09-14高金强肖秋玥廖凯刘峻青陈庚丁海峰吕波

高金强 肖秋玥 廖凯 刘峻青 陈庚 丁海峰 吕波

(二重(德阳)重型装备有限公司,四川618000)

低碳低硅低铝低氧高铬钢其主要成分要求为wC≤0.15%、wSi≤0.10%、wAl≤0.010%、wO≤0.0030%、wCr≥9%。该类钢种可采用EAF+LF+VCD的工艺路线进行冶炼,但对原材料要求严格,制造成本往往难以控制。为进一步降低制造成本、实现质量稳定的目标,部分企业通过调整物料种类和工艺手段,也采用了EAF+LF+VOD+VCD工艺路线进行冶炼,相较而言,VOD工艺路线对原材料要求较松,但周期长、脱氧控制难度较高,因此在选择工艺方案时,需综合考虑其原材料成本、效率、质量等因素的优劣来实施。

低碳低硅低铝低氧高铬钢的VOD冶炼技术关键在于吹氧后的脱氧工艺,一般来说Al块、FeSi、FeMn常作为沉淀脱氧剂,可与钢水中的自由氧反应降低氧含量,从而降低非金属氧化夹杂物总量。由于钢水量、吹氧过程、吹氧终点等不同,造成钢中各类元素的氧化总量各异,这对钢水中总氧含量有重大影响,而脱氧剂的加入量往往只是根据经验,缺乏理论指导,这就造成Cr元素还原率低,或Si元素超标的弊端,同时消耗大,造成成本费用增加,甚至不能达到标准成分要求。应根据产品成分要求,合理选择脱氧剂。通过热力学反应平衡式,建立理论计算公式,计算出理论脱氧剂的加入量,对钢水中的总氧进行控制,在尽量还原VOD后氧化元素的前提下,保证Al、Si元素的成分合格,满足冶炼成分需求。

为此,本文对上述钢种的VOD冶炼技术进行了研究,重点研究了脱氧剂的选择与脱氧剂的加入,同时设计了三种试验方案来进行实践验证。

1 VOD吹氧参数控制

1.1 开吹温度控制

一般情况下吹氧后温度上升80~150℃,吹后温度控制在1680℃左右为宜[1]。开吹温度过低,C、O反应过慢,吹氧时间长,影响C的终点控制效果;开吹温度过高,会影响耐材使用寿命[2],甚至出现安全事故,一般情况下开吹温度控制在1580~1620℃。

1.2 真空度控制

VOD的一个重要的目的就是去C保Cr,反应式如下:

4[C]+(Cr3O4)=3[Cr]+4CO(g)

(1)

根据反应式(1)我们可以看出,降低PCO有利于反应向右进行。同时,钢水中的碳含量对反应速度的快慢也有较大的影响。

(2)

这是C含量与PCO的关系式,实际条件下,当PCO低于一定范围后,钢水中含碳量不再随PCO降低而降低。当PCO为1.0~0.01 kPa时,钢中残余C含量变化不大[1]。

实际生产过程中,建议采用分段真空度控制,开始真空度不宜过高,避免剧烈C-O反应产生大量气体,使钢水从包中翻出,第一阶段建议开吹真空度控制在13.3 kPa左右[3],待C-O反应平缓后再进一步提高真空度;为了能降低[C],需要进一步提高真空度,第二阶段建议将真空度控制在1 kPa以下。

1.3 氧枪高度

氧枪的枪位高度,即枪头距钢液面的距离,一般是根据真空方式、钢桶的冶炼吨位、自由空间、氧气压力、氧枪的射流速度等参数决定。同行业[4]控制在1000~1200 mm,考虑到工况条件及氧枪的安全,结合实际我厂一般控制在1000~1400 mm。

1.4 吹氧强度

氧枪的吹氧强度控制,要根据枪头的设计、预期吹氧重点时间、钢水量等进行综合考虑,我厂的150 t VOD炉的吹氧流量一般控制在800~1300 m3/h之间,能满足各类产品生产要求。

1.5 吹氧终点控制

在VOD冶炼吹氧时,吹氧终点控制非常重要,过早不能达到吹氧目的;过晚钢中合金元素氧化严重,钢水温度大幅增高。

对于吹氧终点控制,正常情况下可以根据氧势、废气温度、废气气体含量[5]、真空度、总吹氧量[6]等参数进行判断。

对于VOD来说,正常情况下,当氧势出现终点拐点时,钢水中的碳含量可以达到0.02%左右,可根据碳含量要求适当延长吹氧时间即过吹时间。通常冶炼超低碳不锈钢时,应有一定过吹时间,并根据冶炼钢种的碳含量要求,设计合理的过吹时间。图1为某超低碳不锈钢的吹氧过程氧势曲线图,在图1中的B点以后的吹氧时间称为过吹时间[7-8]。对于冶炼低碳、低硅、高铬钢来讲,其碳含量的要求远远高于超低碳不锈钢,故可适当缩短过吹时间,防止钢水过氧化严重,给后期脱氧造成困难。

图1 吹氧数据图

2 VOD吹氧后脱氧剂的选择与控制

2.1 脱氧剂的选择

吹完氧后,钢水中氧含量较高,硅元素较低(一般只有0.04%左右),同时钢液面上有一层氧化物,(FeO)、(Cr2O3)、(MnO)、(SiO2)等,呈现粘稠状。在该状态下,不宜进行送电操作,否则容易断电极;也不宜加合金,合金在渣面上堆积不化,也达不到合金化的目的。此时,要选择合理的脱氧剂进行还原操作,将钢水中的合金元素还原,同时加入石灰、萤石等再次造渣。根据文献[4]显示,1600℃时,各元素脱氧能力的大小是Al>Si>Mn>Cr>Fe。

生产中多采用比较便宜的Mn、Si、Al作脱氧剂,并以铁合金的形式加入到钢液中。针对冶炼钢种,Mn元素是有要求的,同时在后期脱氧过程中还会被还原,此时加Mn不易准确控制钢水Mn元素含量,所以不采用Mn元素合金脱氧;由于该钢种有低Si要求,为了防止钢水涨Si,不建议使用Si元素合金脱氧;Al块可以脱氧,如果加入量控制得当,又防止了涨Si的风险,所以选择Al块进行脱氧。同时Al块的加入量的控制很重要,加入量过少,渣中的氧化物较多,后期脱氧困难;加入量过多,富余的Al将渣中的Si还原,也会造成涨Si的风险。

2.2 脱氧剂的控制

如2.1中所述,元素脱氧能力大小Al>Si。在1600℃时,它们与氧反应生产1 mol的化合物的标准吉布斯能[9]如下:

2[Al]+3[O]=(Al2O3)

(3)

[Si]+2[O]=(SiO2)

(4)

(5)

2[Al]+(Cr2O3)=2[Cr]+(Al2O3)

(6)

2[Al]+3(MnO)=3[Mn]+(Al2O3)

(7)

(8)

2[Al]+3(FeO)=3[Fe]+(Al2O3)

(9)

故:还原上述式中各元素所需的Al加入量计算公式如下:

MCr=M·ΔwCr·54/104

(10)

MMn=M·ΔwMn·54/165

(11)

MSi=M·ΔwSi·54/42

(12)

MFe=M·ΔwFe·54/168

(13)

MO=M·wO·54/48

(14)

Mtotal=MCr+MMn+MSi+MFe+MO

令Brms1,…,Brmsn表示传感节点接收的n个磁通密度信号样本,假设它们是独立同分布均值为(方差为(2的高斯变量。定义如下似然函数

(15)

式中:M为钢水总量;MCr为还原Cr元素所需的Al加入量;MMn为还原Mn元素所需的Al加入量;MSi为还原Si元素所需的Al加入量;MFe为还原Fe元素所需的Al加入量;MO为还原钢水中溶解O元素所需的Al加入量;Mtotal为还原上述元素所需的Al理论加入总量。ΔwCr为Cr元素的成分占比变化量;ΔwMn为Mn元素的成分占比变化量;ΔwSi为Si元素的成分占比变化量;ΔwFe为Fe元素的成分占比变化量;wO为钢水中饱和溶解氧含量,经过VOD吹氧后,一般认为钢水中的氧含量处于饱和状态,在此设饱和溶解度为0.026%[10]。

通过上式,计算出还原相应合金元素的所需Al块量,进行脱氧还原。同时,产生的Al2O3和石灰中的CaO进行反应,生成低熔点铝酸钙,Al2O3可以起到对石灰的助熔的作用。

由于钢水在吹氧过程中的物理化学反应较为复杂,所以用试验分析各类氧化物含量。

3 实践案例

3.1 试验方案

为了验证前述Al加入量理论计算的合理性,先开展了三次试验。将Al的实际加入量占还原所有合金元素所需Al总量的百分比定义为γ系数。试验方案见表1。

表1 各试验铝块加入量方案

γ=Mactual/Mtotal

(16)

式中:Mactual为实际加入铝块量;γ为加入系数。

表1中试验设计目的分别为:试验一中加入铝块的量不足以将渣中的(Cr2O3)、(MnO)全部还原;试验二中加入铝块的量刚好能将渣中的(Cr2O3)、(MnO)全部还原,但不会还原(FeO);试验三加入铝块的量除了能将渣中的(Cr2O3)、(MnO)、(FeO)全部还原外还有一定富余,富余的Al将渣中的(SiO2)还原进钢水。

3.2 试验结果

按表1的设计方案进行了试验,试验结果见表2。

表2 各试验各类元素的收得率结果

根据表2中的试验结果,可知:

(1)试验一

由于试验一过吹了3 min,所以其钢水中各类元素过氧化相对严重。其中Si得到了控制,且略有下降,说明脱氧后,钢水或炉渣存在较强的氧化性;从元素的氧化还原性来说,Fe元素基本上被还原回钢水中;但是还有大量氧化物未被还原,如(Cr2O3)、(MnO),使后续的脱氧工作量加大。

(2)试验二

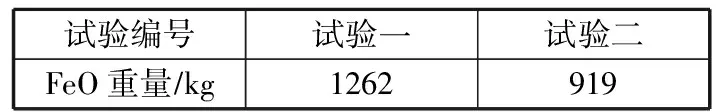

Al块加入量相对比较合理,在保证氧化合金元素尽量回收的同时,防止了涨Si的风险;同时,Fe元素基本上被还原回钢水中。其中Si得到了控制,上涨0.01%,说明脱氧后钢水或炉渣的氧化性比试验一减小;同时,根据试验一、二结果以及式10~17可求得吹氧后生成的(FeO)量,结果见表3。

表3 试验一、二推算的FeO重量

FeO的重量:

MFeO=MFe·72/56

(17)

同时,用试验二推算出氧化铁的含量,去验证试验三的试验结果,脱氧剂的消耗量与理论计算量的符合度达到100.77%。

(3)试验三

虽然合金元素的回收率最高,但是Si超过了产品要求;其中Mn元素回收率超过了100%,分析认为Mn元素在钢中含量并不多,再加上分析±0.01%的偏差是比较正常的,所以,认为其合理;数据中Cr元素的回收率未达到100%,分析认为存在分析偏差和在吹氧过程中存在损耗,一部分以除尘灰的形式被抽走。

最后,我们从表2中Al含量结果可以看出,试验一至试验三中不同重量Al块加入后所引起的涨Al量不多,表明后期的脱氧工作,要根据炉渣脱氧情况持续完成。

3.3 试验小结及验证

根据试验一至试验三数据对比,显示我们在VOD的吹氧终点控制上不宜过吹,脱氧剂Al块的加入量上还有进一步改进的空间,以进一步减少后期脱氧难度,但同时仍需防止涨Si超标的风险。

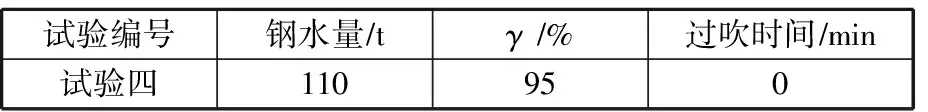

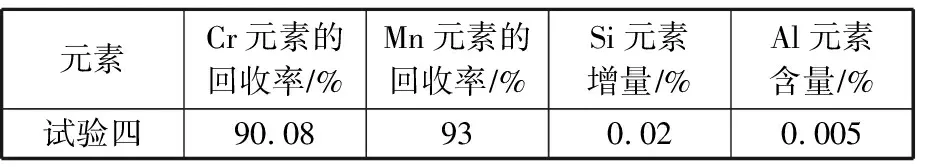

为此,我们再进行了一次验证试验,增加了Al块的加入量,验证试验方案和结果分别见表4、表5。

表4 验证试验方案

通过表2和表5中的数据可以看出,试验方案四更为合理,各易氧化元素得到了较好的还原,同时Si元素含量得到了较好的控制。

表5 验证试验结果

3 结语

针对低碳低硅低铝高铬钢,采用VOD冶炼时:

(1)与超低碳不锈钢相比,吹氧终点的过吹时间控制为0 min是可行的。

(2)VOD后选用Al块进行脱氧是比较合理的。

(3)VOD后Al块的实际加入量控制在理论总加入量的95%是合理可行的,既可减少后期脱氧难度,又可防止涨Si导致成分超标的风险。