不同加载速率下煤岩组合体碎块分形特征与能量传递机制

2022-09-14陈光波滕鹏程张国华吕鹏飞

陈光波,滕鹏程,张国华,杨 磊,李 谭,吕鹏飞

(1. 内蒙古科技大学 矿业研究院,内蒙古 包头 014010;2. 山东科技大学 能源与矿业工程学院,山东 青岛 266590;3. 黑龙江科技大学,哈尔滨 150022;4. 中煤科工开采研究院有限公司,北京 100013)

冲击地压是煤矿最为常见的煤岩动力灾害[1-3]。冲击地压发生时,在大量弹性能的驱使下煤岩发生剧烈破坏,抛向采掘空间,造成巷道毁坏、设备损坏、人员伤亡。除此以外,冲击地压还容易造成煤尘爆炸、瓦斯爆炸、矿井水害等一系列的连锁事故。因此,冲击地压严重影响着煤矿安全生产和人员生命安全[4,5]。尤其近年来,随着煤矿开采深度的加深和开采广度的加大,在“三高一扰动”的影响下,冲击地压的频次和烈度更是显著增加[6]。研究深部开采条件下煤岩动力破碎特征对于研究冲击地压的发生机理和预测防治具有参考价值。

许多专家以冲击地压为背景,对煤岩体分形特征开展了大量的研究工作。文献[7-9]将分形理论引入到岩石破坏分析中,主要研究了岩石断口形貌分形特征、断裂和岩爆分形特征及岩石损伤与能量耗散之间的关系。文献[10-12]利用分形理论,通过运用自主研发的冲击岩爆试验系统,获得岩爆碎屑的分形特征;高保彬等[13]研究了砂岩、泥岩在单轴压缩下声发射序列的分形特征;郭海峰等[14]对冲击倾向性煤进行了单轴压缩试验,对煤样破坏过程中不同损伤程度分形维数进行了研究;夏元友等[15]通过自主研发的岩爆模拟试验装置,研究了不同加卸载路径下大尺寸试件岩爆碎屑的质量和形状分布特征,探讨试件发生岩爆的烈度与碎屑分形维数的关系;许金余等[16]应用分形几何的方法对冲击加载试验中大理岩破碎块度分布进行统计分析;周盛涛等[17]研究了冻融岩石单轴压缩破坏断口形貌分形特征及其与宏观力学参数之间的关联性;李守巨等[18]基于分形几何理论,采用计盒维数方法计算单轴压缩试验不同荷载条件下的岩石破坏分形维数,建立了分形维数与顶部位移之间的非线性演化模型;周翠英等[19]通过分形盒维数表征岩样外表面裂纹的变化情况,发现岩样破坏越严重,裂纹分形维数越高;刘享华等[20]对不同裂隙倾角的裂隙砂岩试件进行单轴压缩试验,基于分形理论定量描述了碎屑尺度分布的分形特征,初步探究了能量耗散与破碎分形维数之间的力学机制;丁鑫等[21]运用筛分统计方法获得煤体碎块分形特征,探寻煤体强度离散性与分形特征的内在联系,建立分形维数与声发射能量关系数学关系;李杨杨等[22]研究了单轴循环加卸载下煤样碎块分形特征。

1 煤岩组合体单轴压缩试验

图1 组合模型示意图Fig. 1 The schematic diagram of combined model

图2 典型的煤岩组合试件Fig. 2 The pictures of typical coal-rock combined body

组合试件试验要求:

1)为保证组合试件中细砂岩、粗砂岩、煤具有同源性,3种试件中的相同组分均需取自同一大块岩体(煤体),这就保证了试件各组分的赋存环境,力学性质一致。

2)组合试件尺寸为标准尺寸:φ=50 mm、d=100 mm。

3)为尽可能保持工程实际原始叠加互层状态,组分间直接接触,不使用黏合剂,避免黏合剂的用量、黏合作用对组合体性质产生影响。

4)为降低试验误差,每种试件加工3个,对其做单轴压缩试验,各参数数据取平均值。

试验采用TAW-2 000 kN微机控制电液伺服岩石试验机,对3种组合体进行0.001,0.005,0.01,0.05,0.1 mm/s 5种加载速率下的单轴压缩试验,获得试件压缩破坏后的碎块。

试验以黑龙江龙煤矿业集团某煤矿为工程背景,试样也取自于该煤矿,并且依据该煤矿设置了煤岩组合模型,试验地点在黑龙江科技大学黑龙江省煤矿深部开采地压控制与瓦斯治理重点实验室进行,试验按照《煤和岩石物理力学性质测定方法》规定执行,试验契合工程实际情况,合理性较好。

2 组合体破坏形态分析

组合体在不同加载速率下的典型的破坏形态如图3所示。由图3可知,从破坏碎块粒径来看,0.001 mm/s速率下破坏煤块粒径较小,出现了较多煤粉,煤粉和粒径较小的煤块比重较大。究其原因,低加载速率下煤组分有充足的时间来萌生更多的裂纹、裂隙,裂纹、裂隙的扩展和贯通更加充分。在试验机的作用下,破裂界面之间相互摩擦,产生较多矿物颗粒,因此,低加载速率下的破坏属于完全充分破坏,破坏类型属于塑性破坏。随着加载速率的增加,煤组分中的较多裂纹、裂隙来不及扩展和贯通,试件裂纹裂隙发展不充分,破坏面积逐渐减小,逐渐由塑性破坏转变为脆性破坏。0.1 mm/s加载速率下,试件破坏碎块粒径最大,形状不规则,粒径较小的煤块比重较小。试件在高加载速率下,裂纹、裂隙萌生数量较少,扩展和贯通不完全,主要沿着煤中已有裂纹迅速扩展贯通,从而出现局部破坏,继而引发整体失稳。从破坏形态来看,为不完全不充分破坏,破坏形式属于脆性破坏。

图3 组合体在不同的加载速率下典型的破坏形态Fig. 3 The typical failure modes of combined body under different loading rates

由以上分析可知,加载速率对试件的破坏形态和破坏机制产生较大影响。低加载速率下,试件完全破坏,裂纹、裂隙发育充分,试件峰值前积聚的能量,大多以裂纹、裂隙的贯通、发展以及薄弱结构面摩擦的形式缓慢耗散,破坏形式属于塑性破坏。高加载速率下,试件破坏不完全,裂纹、裂隙发展贯通较少,发育不完全,试件破坏主要是由局部破坏引发整体失稳,峰前积聚能量主要以冲击方式快速释放,高加载速率下试件的破坏形式属于脆性破坏。加载速率对试件破坏的影响主要表现在6个方面:裂隙发育程度、破坏块体粒径、破坏块体数目、能量释放速度、破坏形式、失稳机制,如表1所示。

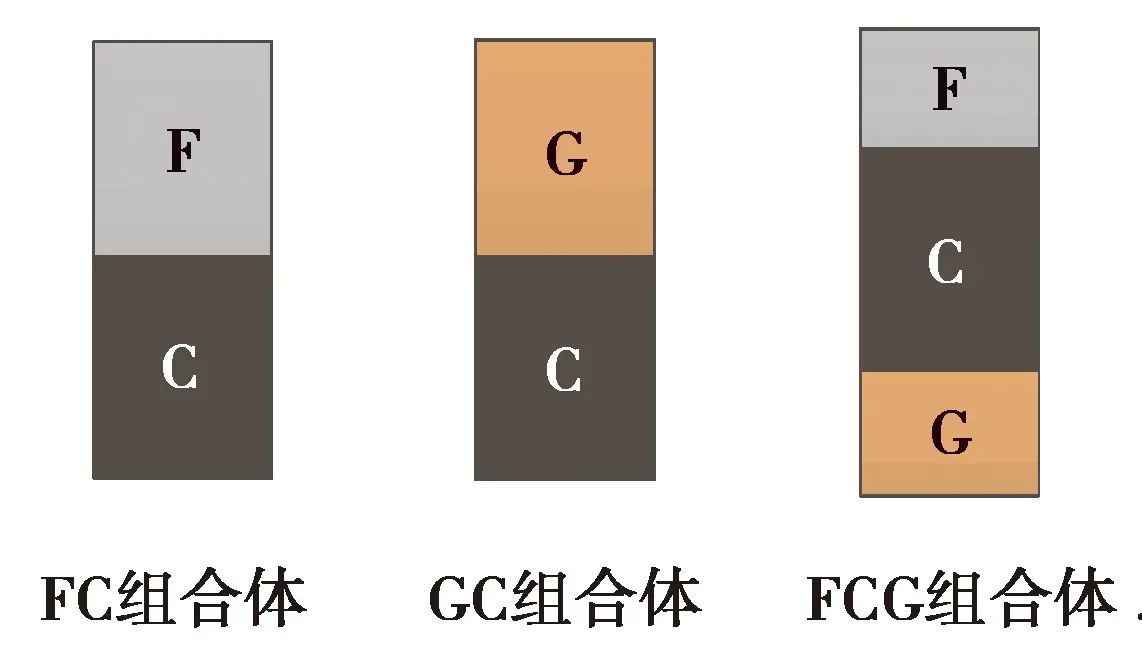

表1 加载速率对试件破坏的影响

3 组合体破坏碎块的分布特征

对大于4.75 mm的较大碎块采用游标卡尺测量其尺寸(长度、宽度、厚度,试验中的均采用其最大值),对小于4.75 mm的较小碎块采用不同孔径的筛子筛分出不同粒径的碎块,并采用高精度电子秤对不同粒径的块体进行称重。试验所用器材如图4所示。不同等级对应的粒径和测量方法如表2所示。

图4 试验器材Fig. 4 The experimental equipment

表2 块体等级与测量方法

3.1 破坏碎块分类分布特征

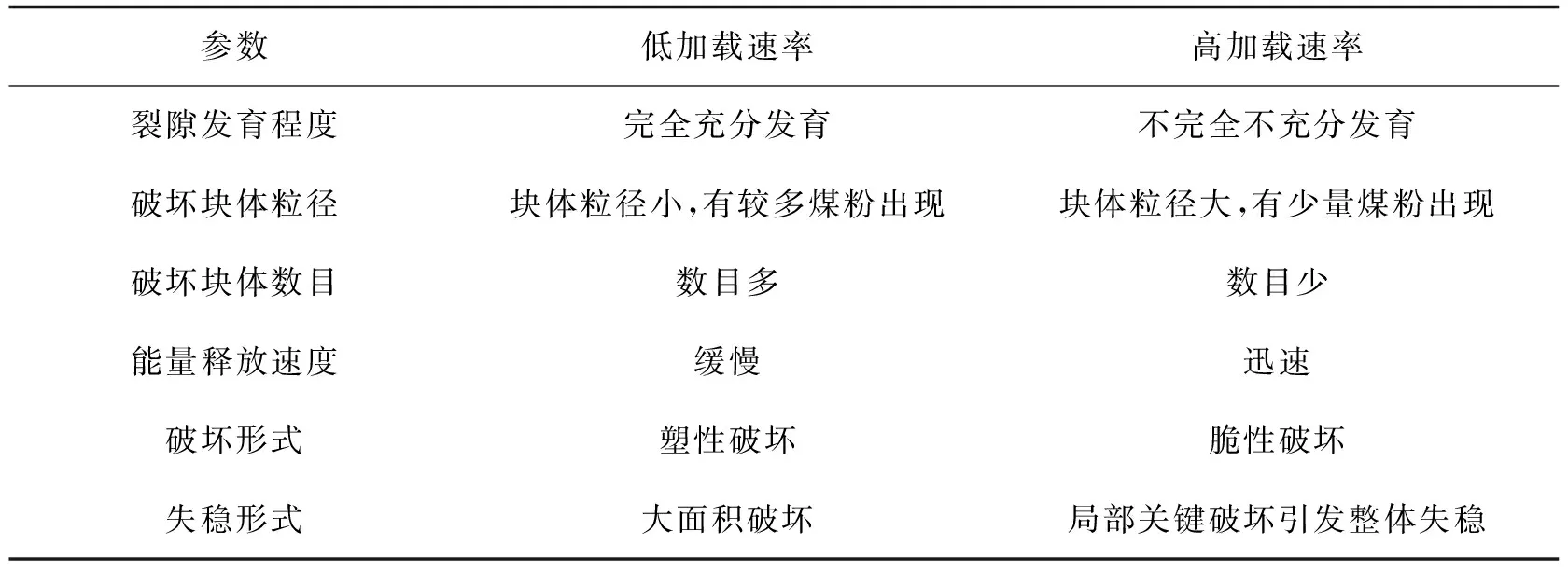

对不同加载速率下的试件碎块进行筛分整理,如图5所示。由图5可知,碎块具有明显的分类特征。组合试件在0.001 mm/s加载速率下,碎块分布平均,分布范围广,而0.1 mm/s加载速率下,碎块分布不平均。随着加载速率增大,小碎块数目逐渐减少。究其原因,是因为较大的加载速率使得煤中裂纹、裂隙不完全发育,数量较少,破坏时具有局部性和不完全性。较低的加载速率,有足够的时间保证裂纹裂隙的萌生、发展、贯通;另外,较低的加载速率下,更多的薄弱面产生摩擦效应。因此,碎块分布均匀。从宏观上来讲,加载速率越小,煤组分破碎程度越高。

图5 试件碎块筛分结果Fig. 5 The screening results of sample’s fragments

3.2 破坏碎块数量分布特征

对不同加载速率下试件破坏碎块数量计数,对离散数据求平均值。因小于4.75 mm的颗粒计数困难,故选择大于4.75 mm的5种等级的颗粒计数。结果如图6所示。

图6 相同加载速率下碎块数量与碎块尺寸之间的关系Fig. 6 The relationship between the number of fragments and the size of fragments under the same loading rates

由图6可知,粒径尺寸越大,数量越少。粒径大于30 mm的碎块数量较少,3种试件无明显差别;粒径尺寸在20~<30 mm的碎块数量开始显现出差别,FC组合体试件的颗粒少,GC组合体试件颗粒最多,粒径尺寸为10~<20 mm、4.75~<10 mm的碎块数量也存在这种规律。由此表明:组合试件组分之间差别越大,碎块的数量越少,组分差别越小,碎块越多。

图7显示了不同加载速率下碎块数量与碎块尺寸之间的关系。由图7可知,随着加载速率增大,<20 mm的碎块数量逐渐减少。加载速率的增大有助于减少试件的破碎程度。

图7 不同加载速率下碎块数量与碎块尺寸之间的关系Fig. 7 The relationship between the number of fragments and the size of fragments under the different loading rates

3.3 破坏碎块质量分布特征

对试件在不同加载速率下的破坏碎块在不同粒径尺寸范围内称重,获得不同粒径尺寸范围碎块的质量分数(不同粒径尺寸范围内的块体数量与破坏块体总质量的比值),根据获取的试验数据,以FC组合体为例,作图8。

图8 FC组合体不同加载速率下碎块质量分数与粒径尺寸之间的关系Fig. 8 The relationship between mass fraction of fragments and size of FC combined body under different loading rates

由图8知:大碎块和较大碎块两种等级的碎块质量分数随着加载速率增加而增加。除微颗粒等级之外,其余等级的碎块质量分数随着加载速率增加而减小。由此可见,高加载速率下,试件容易产生较大碎块,低加载速率下,试件容易产生较小碎块。这是因为低加载速率使试件中的裂纹、裂隙萌生与发展更加充分,加剧了试件的破碎程度。

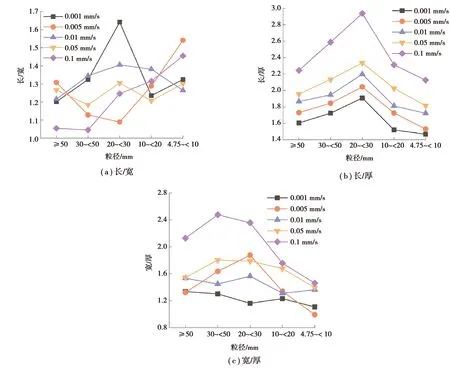

3.4 破坏碎块尺寸分布特征

为研究各等级内碎块尺寸比例分布特征,测量不同加载速率下3种试件各等级内碎块最大长度、最大宽度、最大厚度。由于颗粒(粗、中、细、微)尺寸难以测量,故只对大于4.75 mm粒径等级的碎块进行测量。以FC组合体为例,根据试验数据作图9。

由图9可知,组合体在不同加载速率下破坏后碎块长/宽值与宽/厚值无明显规律,加载速率对其基本无影响;组合体的长/厚值随着碎块粒径的减小呈现先增加后减小的趋势;相同粒径等级内,0.1 mm/s加载速率下碎块长/厚值最大,其次为0.05,0.01,0.005,0.001,加载速率下碎块的长/厚值最小。由此表明:增大加载速率会促生长薄形态的碎块。相同粒径等级内:加载速率越大,长薄碎块越多,加载速率越小,长薄碎块越少。

图9 不同加载速率下FC组合体破坏碎块的尺寸特征Fig. 9 The size characteristics of failure fragments of FC combined body under the different loading rate

4 试件破坏碎块分形特征

分形几何理论中,煤岩试件破碎过程的统计自相似性特征主要由分形维数和无标度空间2个参数来描述[18,23],其中,分形维数的定义如下:

(1)

式中:D为分形维数,ε为标度,N(ε)为在标度ε的测量值。

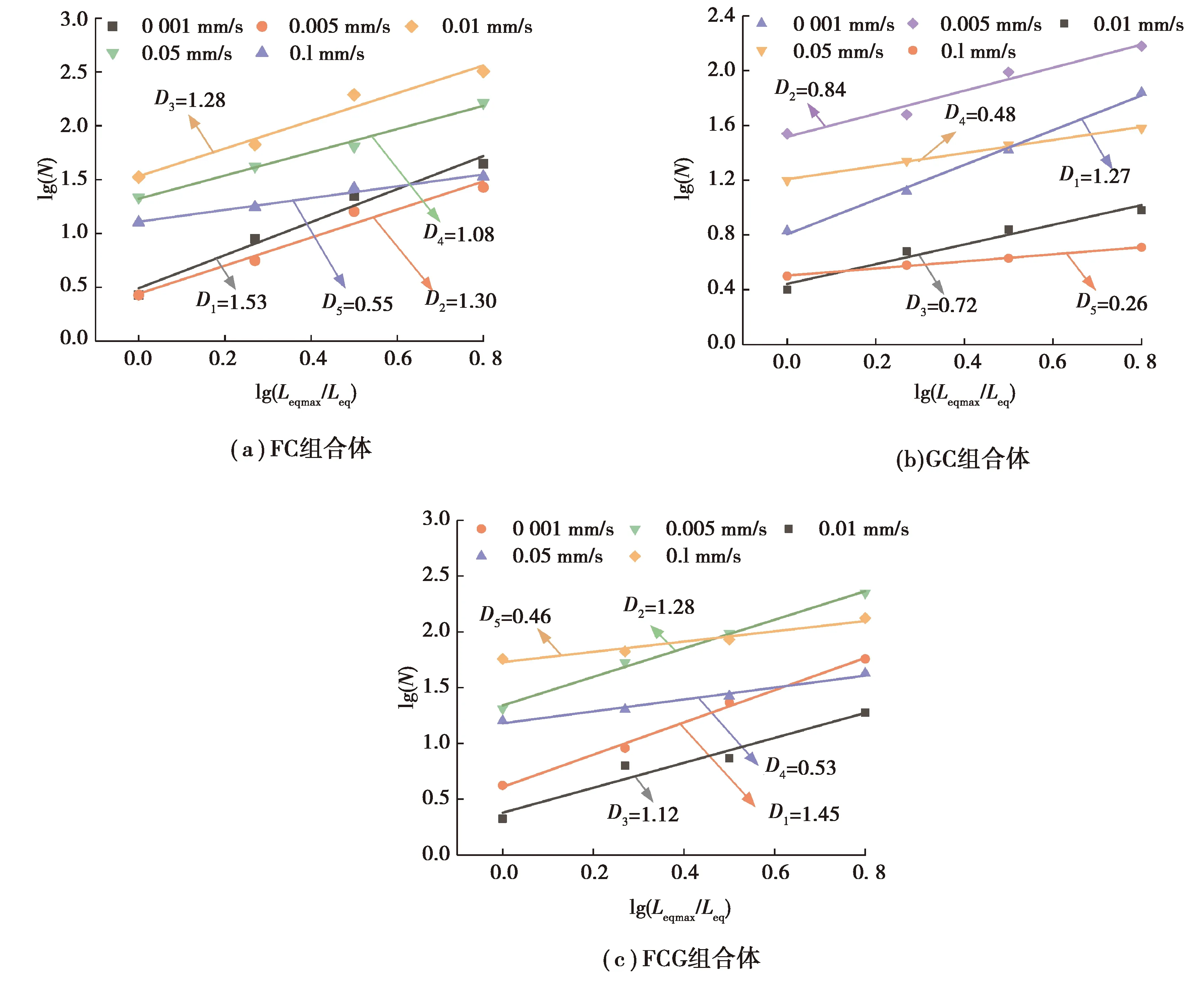

4.1 粒度数量分形特征

由于<4.75 mm的碎块数量计数困难,数目不准确;而且<4.75 mm碎块主要由裂纹界面之间的摩擦或者试件压缩变形时内部的挤压而产生;另外,小碎块的产生所受影响因素较多,包括原生裂隙、取样条件等。上述原因使得<4.75 mm碎块的产生具有较大的不确定性,研究结论价值不大,故对<4.75 mm的碎块数量不做研究,仅对>4.75 mm的碎块计数,测量碎块的长度(l)、宽度(w)、厚度(h),根据李杨杨等[22]、李德建[25]的研究,正方体的等效边长Leq可以由式(2)计算:

(2)

分形维数计算公式为:

N=N0(Leq/Leqmax)-D,

(3)

式中:N为等效边长≥Leq的碎屑数量,N0为具有最大特征尺寸Leqmax的碎屑数,D为分形维数。

lgN=Dlg(Leqmax/Leq)-DlgN0。

(4)

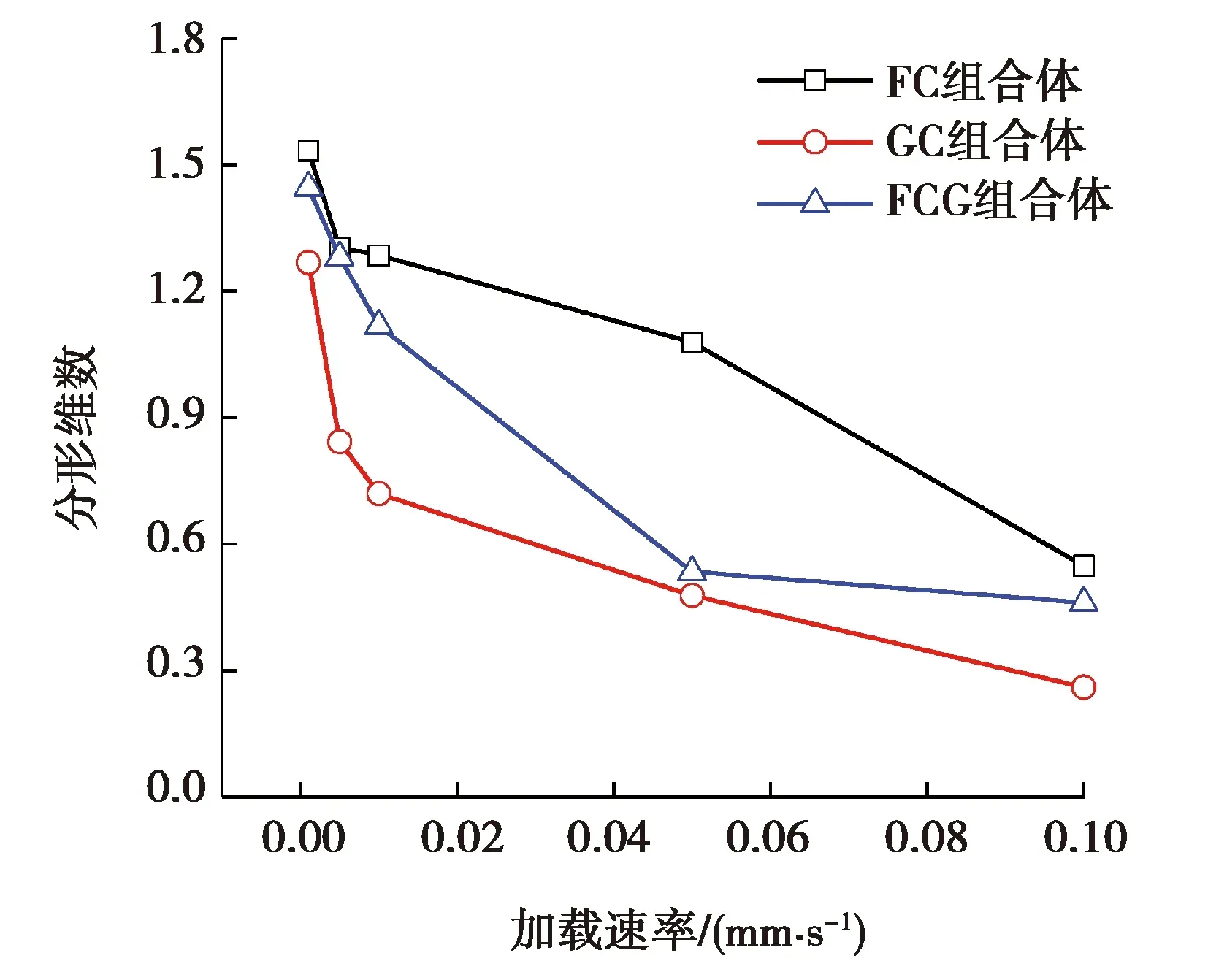

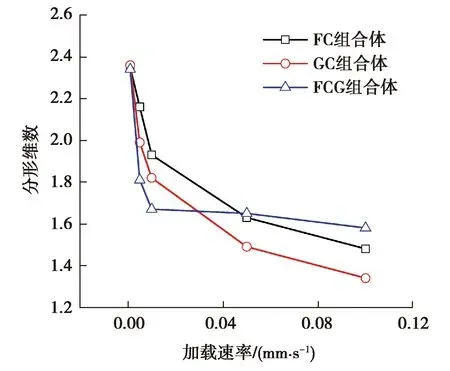

图11反映了相同加载速率下3种组合体的分形维数情况。由图11可知,3种试件的分形维数在0.259 99~1.533 35范围内,且相同加载速率下3种试件分形维数的关系为:FC组合体>FCG组合体>GC组合体。

图10 不同加载速率下试件lg(N)lg(Leqmax/Leq)曲线Fig. 10 The lg (N)lg (Leqmax/Leq) curves of specimens under different loading rates

图11 加载速率与粒度数量分形维数的关系Fig. 11 The relationship between loading rate and particle size-quantity fractal dimension

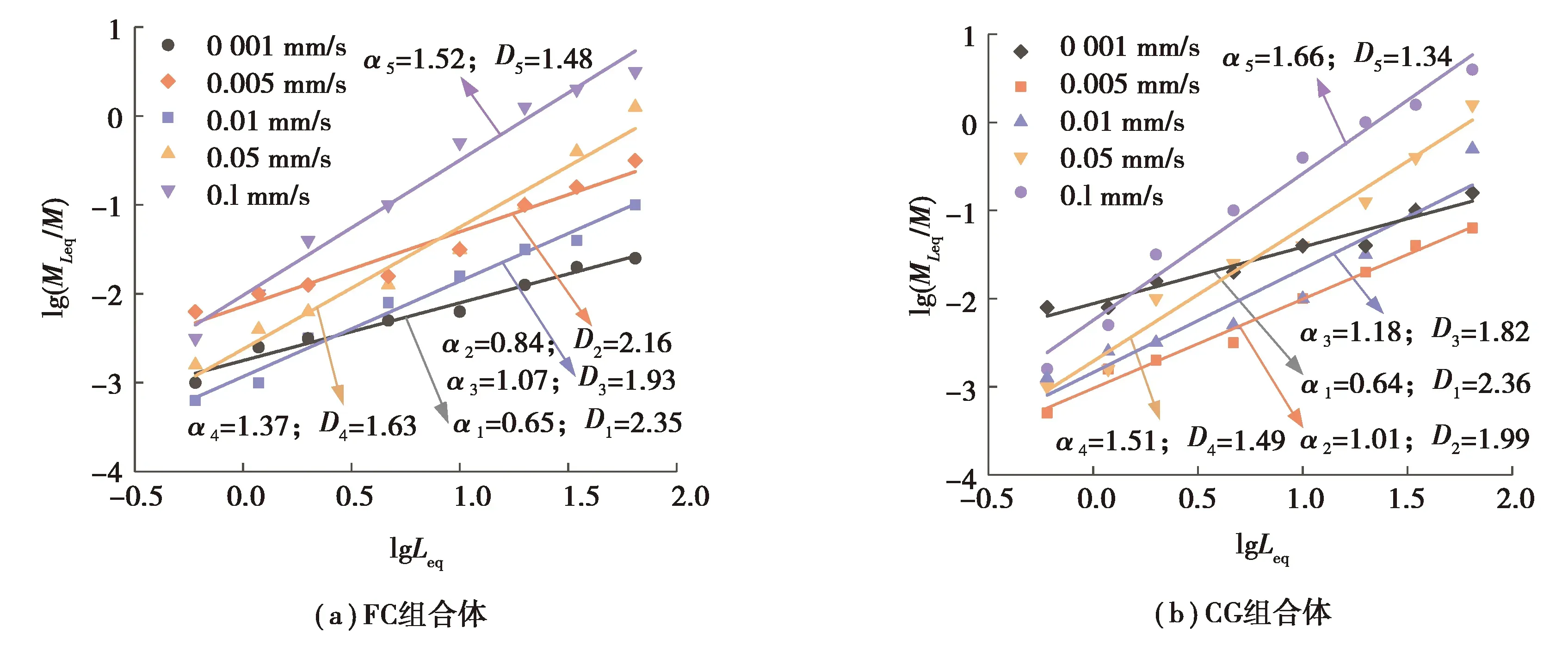

4.2 粒度质量分形特征

(5)

式中:M为碎块总质量,MLeq为小于等效边长Leq的碎块质量,a为碎屑平均尺寸,k为指数。

对公式(5)两边取对数,得:

lg(MLeq/M)=klgLeq-klga。

(6)

由式(6)知,lg(MLeq/M)-lgLeq曲线斜率为k,根据谢和平院士的岩石力学分形理论[7-9]可知,分形维数D与斜率k的关系为:

D=3-k。

(7)

图12 不同加载速率下试件lg(MLeq/M)lgLeq曲线Fig. 12 The lg(MLeq/M)lgLeq curves of specimens under different loading rates

图13 试件加载速率与粒度质量分形维数的关系Fig. 13 The relationship between loading rate and particle size-mass fractal dimension

5 组合体破坏能量传递机制讨论

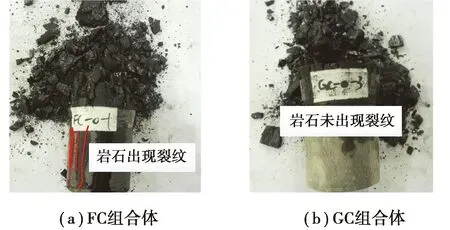

煤岩组合体随着试验机的不断加载,抗压强度小的煤组分首先发生破坏。根据组合体的破坏形态可知,组合体的宏观破坏形态分为两种:1)煤和岩石组分均发生破坏,如图14(a)FC组合体,并且在试验过程中,宏观上可以看到煤组分首先发生破坏,然后岩石组分发生破坏;2)煤组分发生破坏,而岩石组分未发生破坏,如图14(b)GC组合体。

图14 两种典型的试件破坏形态Fig. 14 Two typical failure patterns of specimens

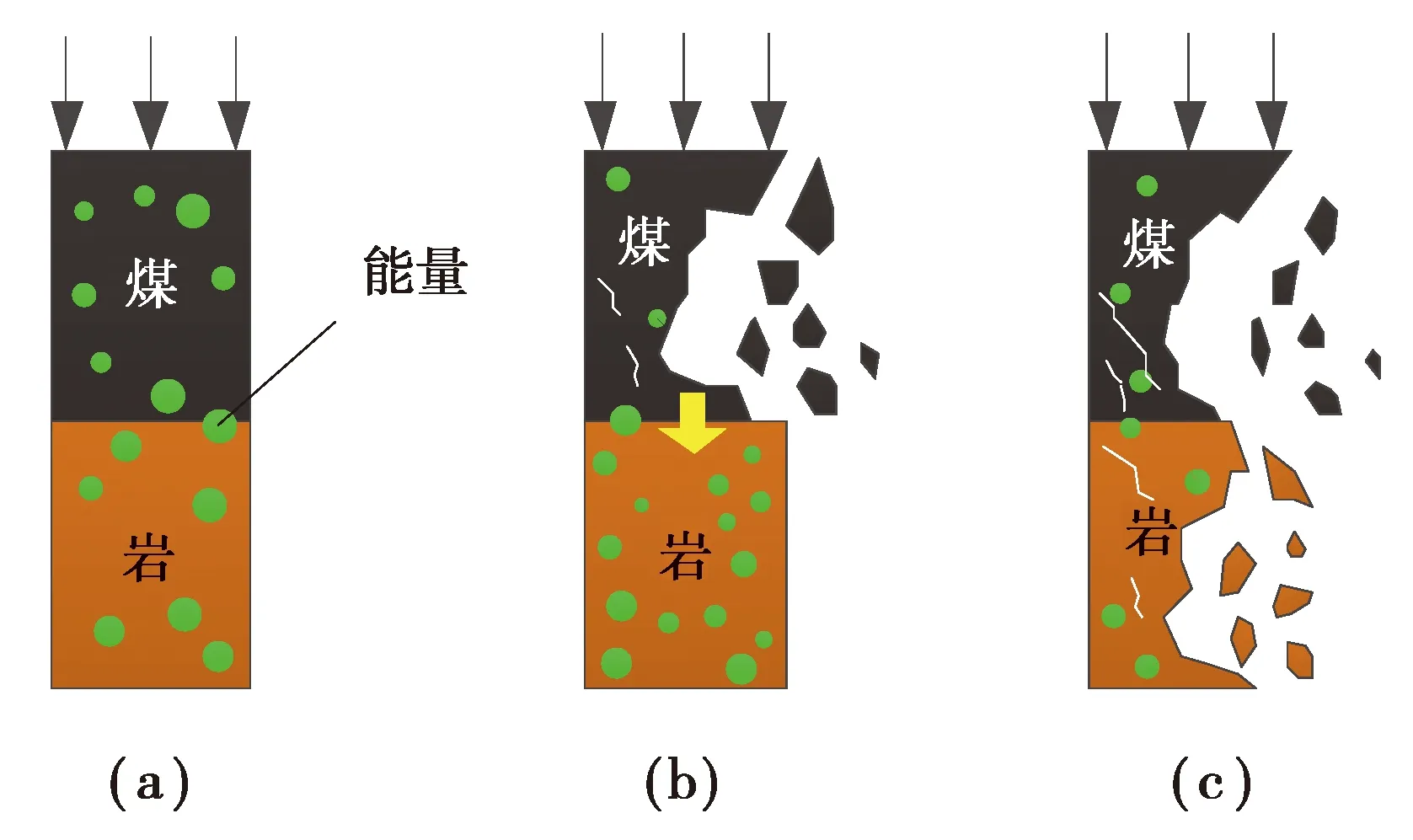

究其原因,随着试验机不断加载,组合体逐渐积聚大量的能量(如图15(a)所示),当积聚的能量达到组合体的储能极限,由于煤组分的弹性模量较小,其储能极限也较小,因此,软弱的煤组分最先发生破坏,开始释放能量,这些释放的能量直接传递给岩石组分(如图15(b)所示),导致积聚在岩石组分上的能量瞬间增加。此时,如果达到岩石组分的储能极限,岩石组分就发生破坏,则出现(1)破坏形态(如图15(c)所示)。如果未达到岩石组分的储能极限,岩石组分就不发生破坏,则出现(2)破坏形态。这种能量的释放和传递速度较快,发生时间也较短。

图15 煤岩组合体破坏过程能量传递机制示意图Fig. 15 Schematic diagram of energy transfer mechanism in the failure process of coal-rock combined body

另外,对于煤岩组分共同破坏的组合体而言,从破坏形态来看,粗砂岩组分的破坏程度比细砂岩组分的破坏程度更高、更完全,这是因为粗砂岩组分的储能极限比细砂岩组分低。当积聚的能量传递至粗砂岩组分时,其更容易发生破坏。

本文研究的能量传递机制与文献[26]的观点较为一致,均认为煤体压缩破坏释放的弹性变形能释放给岩石而引起岩石的破坏。文献[27]开展了组合体单轴压缩试验,组合体组分之间未加黏合剂,同样也出现了有些岩石组分破坏有些岩石组分未破坏的现象,与本试验的破坏现象一致。另外,笔者认为,煤岩组合体出现(1)破坏形态,除主要受能量传递机制的影响外,还受组分之间黏合剂的影响。组分之间黏合剂的黏合作用对于能量传递效率会起到一定作用,黏合作用越强,传递效率越高,岩石接收的能量越多;黏合作用越弱,传递效率越低,岩石接收的能量越少。因此,笔者认为煤岩组合体破坏形态主要受能量传递机制的影响,组分之间黏合剂的黏合作用对破坏形态影响较小。

6 结 论

1)低加载速率下,试件完全破坏,裂纹、裂隙发育充分,属于塑性破坏;高加载速率下,试件不完全破坏,裂纹、裂隙发展贯通较少,发育不完全,属于脆性破坏。加载速率对试件破坏的影响主要表现在:裂隙发育程度、破坏块体粒径、破坏块体数目、能量释放速度、破坏形式、失稳机制。

2)试件碎块具有明显的分类特征。随着加载速率增大,小碎块数目逐渐减少。高加载速率下,试件容易产生较大碎块,低加载速率下,试件容易产生较小碎块。3种试件的长/厚值随着碎块尺寸的减小呈现先增加后减小的趋势,增大加载速率会促进薄形态碎块生成。

4)讨论了煤岩组合体破坏过程的能量传递机制。组合体在试验机作用下,煤组分最先发生破坏,释放的能量传递给岩石组分。若达到岩石组分的储能极限,导致岩石组分则发生破坏。煤岩组合体破坏过程的能量传递机制较好地揭示了岩石组分发生破坏的滞后现象。