无水氟化氢的制备工艺

2022-09-13李金安陈湘鼎

李金安 丁 洁 陈湘鼎

(郴州中化氟源新材料有限公司,湖南 郴州 424200)

0 前言

无水氟化氢(AHF)是氟化工行业最为基础的化工原料,也是氟化工产业蓬勃发展的基础。目前无水氟化氢的制备技术已经在工业上成熟应用,工业上主要的制备技术是萤石法和氟硅酸法,其中萤石法采用的是回转窑式制备无水氟化氢,该工艺存在传热、传质效率低及低品位萤石粉难以应用等制约因素。近几年来,通过国内厂家的技术攻关,氟硅酸法生产氟化氢工艺也逐渐成熟,主要是利用磷矿石分解生产磷酸的副产氟硅酸为原料,采用浓硫酸把氟硅酸分解成氟化氢和四氟化硅气体制备无水氟化氢,该工艺存在只能为磷肥生产配套以及大量稀硫酸需要处理等制约因素。流化床具有传质、传热效率较高的特点,气固相法流化床制备无水氟化氢的工艺采用水蒸气、三氧化硫气体和萤石粉在流化床内发生反应,流化态下的气固相反应极大地提高了传质和传热效率。

1 液固相法回转窑生产无水氟化氢

液固相法回转窑生产AHF工艺从20世纪90年代开始,浙江巨化、湖南湘乡铝厂等企业引入瑞士BUSS工艺,采用浓硫酸分解萤石粉的原理,以萤石粉、浓硫酸为原料,在外加热的回转反应炉内进行反应制得氟化氢粗品,并通过洗涤、冷凝和精馏纯化等工序制得无水氟化氢[1]。其化学反应式如下:

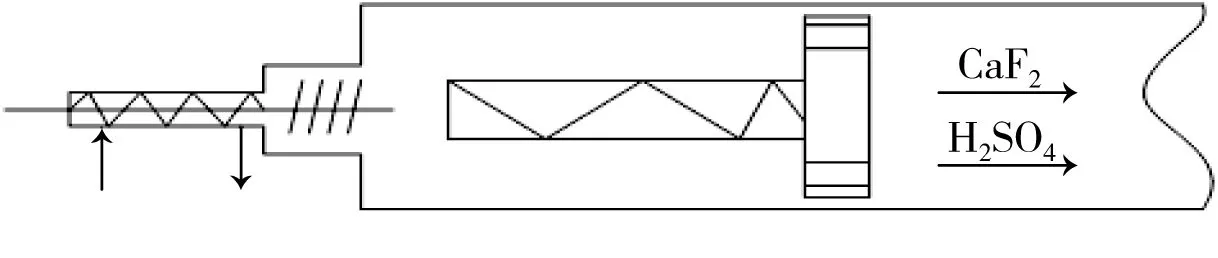

反应设备示意图如图1所示。

图1 液固相法回转窑反应设备

CaF2和H2SO4通过计量设备进入预反应器或外混器混合,再进入反应炉内反应,其反应机理为CaF2和H2SO4反应,石膏从反应物料中结晶出来,同时HF气体逸出。回转窑内的反应物料走向为从外混器到回转窑前端再到后端,石膏从炉尾的出渣螺旋排出。该反应为吸热反应,故回转窑需要采用外部夹套,由天然气燃烧后的热烟气来提供反应热。该工艺仍然是目前无水氟化氢生产企业应用最为成熟和广泛的工艺。

2 氟硅酸法生产无水氟化氢

2008年,贵州瓮福引进瑞士技术,以氟硅酸为原料年产2万t无水氟化氢生产装置投入运行,意味着以磷肥副产氟硅酸为原料生产无水氟化氢技术进入了实用阶段[2]。该氟硅酸法生产氟化氢工艺采用了硫酸分解氟硅酸法,将浓硫酸加入到经浓缩的氟硅酸溶液中,把氟硅酸分解成氟化氢和四氟化硅气体,大部分的氟化氢被硫酸吸收,四氟化硅因难以吸收,呈气体逸出,用稀的氟硅酸溶液吸收这部分四氟化硅,产生白炭黑并使稀氟硅酸变浓,增浓的氟硅酸又与浓硫酸反应,如此反复循环。吸收了氟化氢的硫酸经解吸释放出氟化氢,经精制可得到无水氢氟酸。其化学反应式如下:

SiF4气体返回到接触器被H2SiF6吸收,按照如下反应式进行:

氟硅酸法生产无水氟化氢除了已经成熟应用的硫酸分解法外,还有氟硅酸铵法、石灰法和火焰水解法等工艺路线[4],但这些工艺路线因技术不成熟或经济性不佳,没有实现成熟的工业化生产。

萤石作为当前氟化工行业重要的基础原料,近年来由于粗放式开采方式以及用于出口,高品位的萤石粉逐渐减少,以及萤石粉生产工艺所需要的萤石要求品位高等因素,使得萤石法生产无水氟化氢工艺存在投资大、能耗、生产成本高等缺点;同样以氟硅酸为原料,浓硫酸为辅助原料分解法生产无水氟化氢工艺,因需要大量的氟硅酸以及副产质量分数约为70%的稀硫酸(每吨无水氟化氢约产生稀硫酸38 t)[3]。需要有充足的氟硅酸原料以及副产稀硫酸的合理再利用,也使得该工艺的大范围推广受到制约。

3 气固相法流化床生产无水氟化氢

3.1 气固相流化床特征

气固流化床可比拟为沸腾中的液层,处于流化状态的颗粒群相当于沸腾中的液体,而穿过床层上升的气泡相当于沸腾液中的蒸汽泡[4]。此种流化床存在着特殊的两相物系,处于流化状态的颗粒群是连续的,上升的气泡是分散的。当流体通过床层的速率逐渐提高到某一值时,颗粒出现松动,颗粒间空隙增大,床层体积出现膨胀,床层不再维持为固定状态,固体颗粒全部悬浮于流体中,显示出不规则的运动。在这种状态下的固体和液体性质类似于气液相,有利于热量和质量的传递,能极大地提高反应效率。

3.2 气固相流化床法生产无水氟化氢工艺

流化床具有较高的传质、传热效率,有研究者提出了气固相法流化床生产无水氟化氢工艺[5]。该工艺中采用水蒸气、三氧化硫和萤石粉为原料,流化床提供反应空间来进行反应,流化态下的气固相反应极大地提高了传质、传热效率,同时对萤石原料的品位需求也有所降低。在该工艺的设想中,水蒸气、三氧化硫反应放热能与萤石、硫酸反应吸热相匹配,反应的能耗大大降低,同时反应效率的提升也使得设备体积和投资大幅降低。

其反应原理可用如下化学反应式表示:

反应设备示意图如图2所示。

图2 气固相法流化床反应设备

从流化床底部通入水蒸气和三氧化硫,上部加入固体原料颗粒(CaF2),使用原料气将固体颗粒流化并发生反应,在流化床下部排出反应完全的硫酸钙固体。气体产物经过旋风分离器分离后,固体颗粒从旋风分离器下部返回流化床,气体产物从旋风分离器上部离开,经过喷淋塔进行降温除尘,进入冷凝器冷凝液化,精馏后得到无水氟化氢产物。

气固相法流化床制备无水氟化氢,流化床作为主要反应区域,流化床内萤石颗粒呈沸腾状,气流吹扫萤石颗粒使其相互碰撞摩擦,避免萤石颗粒表面呈浆状相互粘结导致结块,避免了原有回转窑工艺中粘壁结块导致的气固传质困难问题,极大提高了气固接触效率,强化传质、传热效果,能有效提高反应速率,缩短反应时间。通过建立流化床热模实验装置用于反应可行性研究,在该装置中反应原料萤石粉预先填充进反应器,通过温度分布测量以及床层的压力监测,在反应过程中床层高度基本能维持在流化状态,表明了流化的可行性。同时气固相法流化床制备无水氟化氢的原料气选用三氧化硫与水蒸气混合气体。三氧化硫与水蒸气的反应热足够为硫酸与氟化钙的反应提供反应热,通过理论模拟计算,气固相法流化床制备无水氟化氢工艺每小时单位体积的无水氟化氢产量为47.18 kg/(h·m3)、单位能耗0.13 t标煤/t氟化氢,相较于现有回转窑工艺每小时单位体积的无水氟化氢产量13.20 kg/(h·m3)、单位能耗0.30 t标煤/t氟化氢具有较大的改善。气固相法流化床制备无水氟化氢工艺具有较大的节能优势。

4 结语

气固相法流化床制备无水氟化氢工艺在反应转化效率、单位能耗、萤石粉原料品位的适应性上都有较大的提升,理论上具有可行性,但目前还没有成熟的工艺,还处于研究阶段,还有大量的难题需要解决,如流化态的稳定性和反应热的平衡等。

气固相法流化床制取无水氟化氢技术具有革命性的意义,不仅能够显著降低企业生产成本,提高企业竞争力,而且可以大幅提高萤石矿的利用率,保障我国萤石矿资源安全,具有显著的经济效益和社会效益。