焊接压板式扣件火车轨道系统的安装方法优化

2022-09-13陈祥荣黄楚畅肖鸿福

陈祥荣,黄楚畅,肖鸿福

(中船黄埔文冲船舶有限公司,广州 511466)

1 前 言

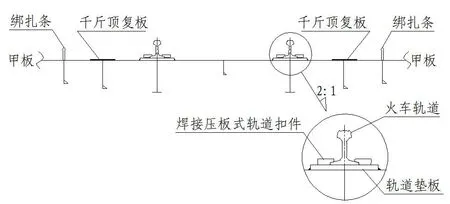

中船黄埔文冲船舶有限公司近期建造的某火车滚装船,是一艘主要用于美国与墨西哥之间进行火车运输的船舶。该船设置两层火车运输甲板,每层甲板均设置火车轨道、顶升和绑扎系统,上、下甲板共18 组火车轨道,总长达2 500 m、轨道垫板约 9 023 件,可以一次性运载136 节火车车厢。考虑到船舶运行期间海洋环境的锈蚀因素对螺纹连接的影响极其严重,火车轨道系统采用无螺纹结构的免维护的焊接压板式轨道扣件形式,见图1 所示。

图 1 焊接压板式轨道扣件节点形式

陆地上的火车轨道,采用枕木、砂石作为轨道基础的有砟轨道和采用钢筋混凝土作为轨道基础的无砟轨道:有砟轨道的基础水平度,可以在轨道安装过程中再次调整;无砟轨道的基础为混凝土浇注,水平度较容易控制。

而船舶上的轨道由于基础为钢板焊接而成,在焊接过程中会产生较大的焊接变形,导致基础的水平度极难控制,安装难度要大很多,这是由于常规的螺栓压板形式的轨道系统,借助螺栓高度可调的特性,可以通过在轨道垫板和轨道之间增加钢垫片或其他材料的方式来满足安装水平精度要求,而焊接压板式扣件火车轨道系统,则由于焊接压板式轨道扣件在高度方向仅有3 mm 的极小调整空间,导致轨道垫板的安装水平精度须控制在3 mm 以内,否则将需要对轨道垫板进行打磨降低高度处理。

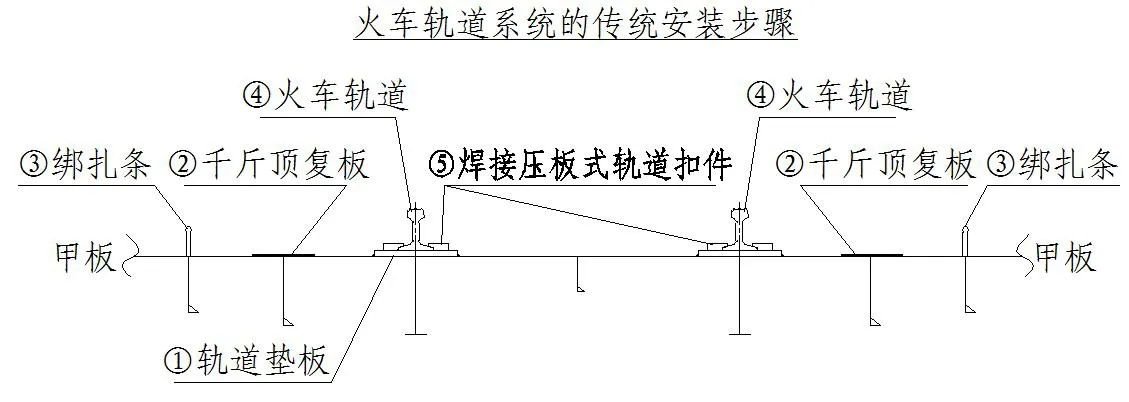

2 火车轨道系统的传统安装方法

火车轨道系统的传统安装方法为:先建造船体结构,接着安装轨道垫板,最后安装火车轨道及轨道扣件,见图2 所示。

图 2 火车轨道系统的传统安装步骤

2.1 轨道垫板安装步骤

船体结构基本焊接完成后,测量轨道所有垫板相应安装位置的水平数据;根据数据选取合适厚度的轨道垫板进行焊接安装;轨道垫板焊接完成后,进行所有轨道垫板的水平测量,若有问题则将轨道垫板进行打磨降低高度,若精度偏差特别大则将轨道垫板刨开进行更换;最后再对轨道垫板及附近区域进行整体打砂;在安装轨道垫板时同步开始安装千斤顶复板、绑扎条。

2.2 轨道安装步骤

将钢轨吊放于垫板上,将所有钢轨连接起来,调整火车轨道的轨距、平直度、高低等,测量火车轨道底面与轨道垫板的间隙,若间隙超过3 mm 的允许范围,则对附近偏高的轨道垫板进行打磨降低高度;然后使用压轨工装将火车轨道往下压紧,尽量将火车轨道与轨道垫板的间隙调整至完全接触,确实无法完全接触的位置则增加2~3 mm 厚度的高强度塑料垫片;最后焊接轨道扣件,将火车轨道与轨道垫板固定。

2.3 传统安装方法的缺点

(1)在焊接轨道垫板时,船体甲板容易受热变形。由于轨道垫板的数量多、焊脚尺寸大,焊接时热量较大;而且轨道系统的绑扎条、千斤顶复板等附属舾装件,也与轨道垫板在同一时间焊接安装,热量集中,容易把轨道垫板下的船体甲板拉变形,导致轨道垫板也跟着一起倾斜变形,直接影响轨道后续安装;

(2)在轨道垫板焊接后,对轨道垫板及附近区域进行整体露天打砂油漆时,附近区域的其他工序施工均需停工,对其他工序的施工影响较大,对船舶建造的周期造成影响;

(3)由于钢轨在经过转运、放置、吊装等步骤后,自身会存在一定程度的翘曲变形,加剧了轨道与轨道垫板的间隙;

(4)当火车轨道与轨道垫板超过允许范围的间隙较多时,需对附近偏高的轨道垫板进行打磨降低高度,使轨道的水平精度在允许范围内,而轨道垫板的长宽尺寸较大(330 mm*180 mm),打磨施工的工作量很大;

(5)由于船舶建造进度的要求,第一层火车轨道的钢轨需提前进舱放置于安装位置附近,由于火车轨道区域附近的空闲位置较小,导致火车轨道的放置位置与划线、火车轨道系统附件安装、轨道垫板打砂油漆等在施工空间上有冲突,需在舱室内人工将火车轨道进行反复的翻身、移位,施工难度大,造成较多的无效人工浪费。

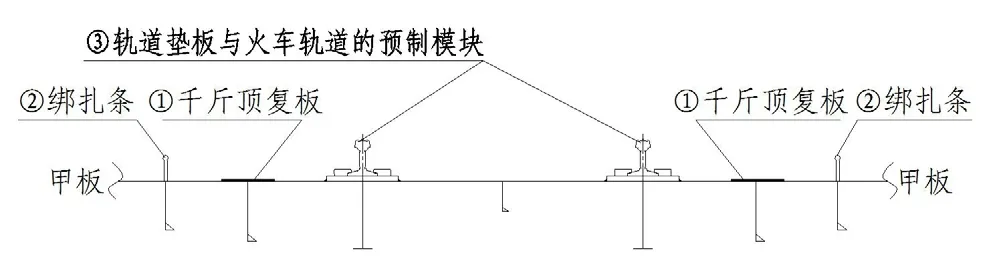

3 火车轨道系统安装方法优化

针对火车轨道系统传统安装方法的不足,通过将轨道垫板与火车轨道提前预制成模块,再整体转移安装的方式进行优化;首先,在火车轨道安装区域附近将轨道垫板和火车轨道预制为模块,再将模块整体吊运至安装位置进行定位安装,从而将火车轨道与轨道垫板的间隙问题转换为轨道垫板和甲板的焊接间隙问题,极大地降低了处理间隙问题的难度。

轨道垫板和轨道预制方法流程,见图3 所示。

图 3 火车轨道系统优化后的安装步骤

(1)提前安装绑扎条及千斤顶复板等附属舾装件

在轨道垫板安装前,先进行绑扎条、千斤顶复板等附属舾装件的安装,以免与轨道垫板同时安装造成焊接热量集中,导致轨道区域甲板变形;另外也避免绑扎条及千斤顶复板等附属舾装件的施工空间,与火车轨道的临时放置位置有冲突,导致的轨道需反复来回搬运的人工浪费;

(2)轨道垫板涂装

针对火车轨道系统传统安装方法采用的甲板面上露天打砂油漆造成其他工序需停工让步的情况,根据优化后的轨道垫板和轨道预制的方法,对轨道垫板的涂装流程进行优化:首先,明确钢板先进行预处理打砂后喷涂车间底漆;接着将钢板下料成轨道垫板的尺寸;然后按板厚以托盘形式移交涂装;在地面上进行轨道垫板正面的打砂油漆后,移交施工部门进行轨道垫板与火车轨道的预制工作;

(3)对与火车轨道对位的结构处进行火工退火处理

由于船体结构在制作时的焊接热量影响,甲板一般存在骨材位置凸起、骨材两侧位置凹陷的瘦马变形,其在分段制作阶段通过火工退火很难完全矫正,并且在经历了分段制作阶段、打砂阶段、总组阶段的长时间放置,也会产生各种变形。若直接安装轨道垫板,容易出现轨道垫板中间没有间隙、而左右两侧离空的情况,加剧轨道垫板焊接后的整体倾斜变形。因此,先明确要求分段阶段提高火车轨道区域的退火质量,并且在轨道垫板安装前再次对甲板轨道区域的水平情况进行检查,若存在甲板瘦马变形情况,则再次进行火工退火处理,为轨道垫板的安装质量提供保障;

(4)选取合适厚度的轨道垫板

测量甲板上轨道垫板位置的水平精度数据,并根据轨道位置甲板水平的变化趋势,选取合适厚度的轨道垫板;当甲板成形并火工退火后,对全船甲板的轨道垫板位置进行编号及进行轨道垫板位置的水平精度测量;接着将测量到的数据进行模拟,并根据轨道位置甲板水平的变化趋势,选取合适厚度的轨道垫板;

(5)使用轨道扣件将轨道垫板与火车轨道焊接固定并预制成模块

将轨道放置于甲板面的安装位置附近,用木头将其垫起约100 mm 高;接着按编号将合适厚度的轨道垫板摆放在轨道对应的安装位置,然后使用木头、铁楔等将轨道垫板顶起并紧密贴合在轨道的底面,再使用轨道扣件将轨道垫板与轨道焊接固定;

(6)将预制模块整体吊运至安装位置

待轨道垫板与轨道的预制模块制作完成后,将轨道垫板与火车轨道预制模块吊起转移至甲板面的相应安装位置进行精确定位;接着调整轨道的轨距、平直度、高低等,再对水平精度进行测量检查。对不满足水平精度要求或垫板与甲板间隙偏大的位置,将相应位置轨道垫板的轨道扣件刨下更换轨道垫板;最后将轨道垫板与甲板进行焊接,完成火车轨道系统的安装。在轨道垫板与甲板焊接时,火车轨道正下方存在轨道垫板角焊缝焊接空间狭小的问题,火车轨道正下方位置的轨道垫板与甲板面的轨道截面宽度范围的角焊缝仅有约25 mm 高的焊接操作空间,使用常规的焊接方法和焊接设备无法满足焊接要求,需在常规CO焊丝焊枪上增加鹅颈式焊接弯头进行加长,且焊接人员采用侧躺姿势进行焊接;

(7)对火车轨道附近区域的甲板面进行油漆

轨道系统安装完成后,对油漆破损的区域进行打磨,并对轨道附近区域的甲板面进行油漆。

4 效果分析

(1)采用优化后的轨道垫板与轨道预制模块的方法,克服了轨道与轨道垫板之间的小间隙处理难题;轨道与轨道垫板的预制模块整体转移安装,消除了钢轨提前进舱后的反复翻轨,以及间隙调整、间隙检验时的多次升轨降轨重复作业,提高轨道系统的安装效率约30%,缩短实际安装周期约一个月;

(2)减少了反复人工搬动钢轨时对钢轨自身及对附近船体区域的油漆破损,从而减少轨道滚装区域的油漆消耗量约30%。

5 结 语

通过采用轨道垫板与轨道预制模块的方法,将传统轨道系统安装时火车轨道与轨道垫板的间隙问题转换为轨道垫板和甲板之间的焊接间隙问题,从而极大地降低了处理间隙问题的难度,避免了打磨降低轨道垫板的难度和工作量。以某火车滚装船为例,轨道总长约2 500 m,打磨降低轨道垫板需耗时约6 300 工时,采用轨道垫板与轨道预制模块的方法后,可直接减少此工时消耗,显著降低建造成本。