采用浮船坞下水动态压载调节计算方法

2022-09-13田毅

田 毅

(广州打捞局船厂,广州 510250)

1 前言

新船重工有限公司建造的127 m 客滚船(下文简称产品船),采用浮船坞下水,垂线间长119.3 m、型宽20.88 m、型深6.5 m、设计吃水4.3 m、满载排水量8 463 t,预计下水船舶及下水工装重量合计约5 700 t。

船厂浮船坞长120 m、坞体宽度34 m、坞体内宽27 m、型深4.6 m、设计吃水4.2 m,尾部与码头对接,设计极限举力6 000 t。由于船厂处于珠江下游,潮水涨落幅度较大,码头相对较高,在浮船坞路轨与码头路轨对接后,只有在约2.6 m 的高潮位时浮船坞才能达到设计吃水,有较充裕的储备浮力;高平潮时间约2小时,由于卷扬机拉力不足,下水船舶较长,以及浮船坞压载泵排水能力有限,高平潮期内难以将产品船拉移上浮船坞,再考虑各种意外,必须确保产品船拉移上浮船坞后,还要预留2 个小时,以备万一。因此必须在涨潮时就开始拉移,在高平潮到来时将完成船舶拉移。在涨潮过程中,浮船坞吃水较浅,储备浮力不足,按照以往经验,单纯利用尾部压载舱排水抵消船舶拉移上浮船坞的重力,已无法满足产品船下水需求。

结合船厂码头与浮船坞的特点,经与各方反复研究,确定了一套利用涨潮浮力、尾排首压的压载水调节相结合的方案,来完成产品船拉移上坞作业。

2 浮船坞与码头对接及吃水

船厂码头及浮船坞建造时,为确保浮船坞路轨与码头路轨对接精准,采取了以下设计:

(1)在垂直方向设计了承托型式,码头承台可托住浮船坞底部,避免浮船坞路轨下沉;

(2)在横向方向设计了插入型式,即在浮船坞的尾部左右设有凸台,码头端部对应宽度设有两个凹槽,浮船坞凸台正好可卡在码头凹槽内,限制了浮船坞相对码头的横移;

(3)在纵向方向,利用浮船坞左右绞车拉紧码头缆桩,控制浮船坞向外漂移。

在讨论码头承台承托的方案时,一些专家提出了承台超载的问题。经现场勘测,当浮船坞完全搭在码头承台上时,浮船坞路轨比码头路轨低约10 mm,所以在浮船坞路轨与码头路轨高度平齐时,浮船坞未压到承台,承台不受力。另外,根据码头建造相关资料,浮船坞搭接码头部分最大压力允许值约为300 t。

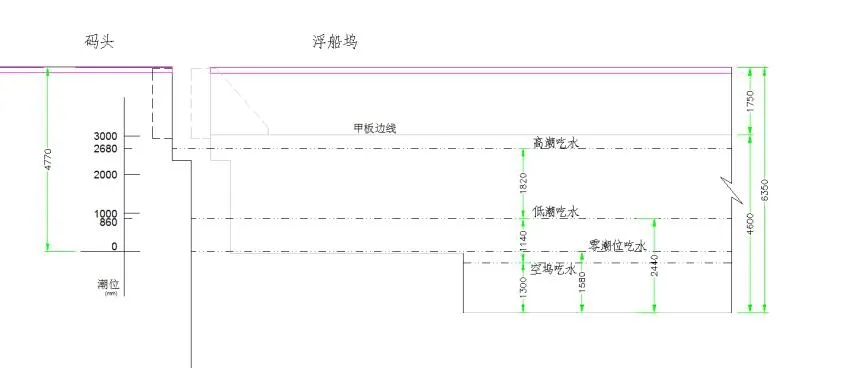

经查阅码头建造资料及浮船坞设计图纸,为便于分析浮船坞储备浮力状况,绘制了浮船坞与码头对接及潮高吃水情况,如图1 所示。

图1 浮船坞与码头对接图

由图1 可知:码头路轨距离0 潮高的垂直高度为4.77 m,浮船坞路轨距基线高度为6.35 m。当浮船坞路轨与码头路轨高度对齐后,在零潮高时浮船坞吃水达到1.58 m,而浮船坞空坞吃水约为1.3 m,所以在零潮高时浮船坞具备了对接码头的高度;通常低平潮时潮高约1 m,此时浮船坞吃水约2.58 m,压载舱约有1.2 m 的压载水,浮船坞约有3 380 t 储备浮力,已具备开始拉移船舶上坞的举力;在2.6 m 潮高时,浮船坞吃水能达到4.2 m 的设计吃水,扣除空坞吃水,新增排水量约9 800 t,产品船下水重量约5 700 t,故有较大的储备浮力,满足下水举力需求。

根据产品船的重量分布以及船台小车安全载荷值,左右两侧共布置了60 组船台小车,单侧30 组船台小车纵向用钢梁连接,确保拉移时船台小车同步前进;产品船拉移使用船台20 t 卷扬机作为动力,通过路轨摩擦系数简要核算,产品船拉移需要约120 t 拉力,所以选用四轮滑轮组放大拉力。经实船拉移测试,最大速度为1.0 m/min,理想状态下整船拉移上浮船坞约需要2 小时。

一般情况下,从低平潮涨到高平潮需要约5 小时,为预留2 小时处理拉移过程中的各种意外状况,并确保高平潮到来时完成拉移作业,按拉移时间及潮汐倒推,在高潮位前4 小时,潮高达到约1 m 时,即可开始进行拉移上坞作业。

3 浮船坞压载调节计算表格

3.1 受力分析及计算公式

在涨潮过程中拉移,要考虑产品船上坞部分的重量、潮高、浮船坞排水量、码头承台压力等因素,利用力矩平衡原理,动态调整拉移速度、浮船坞压载水,达到调平浮船坞、减少码头承台压力,最终实现安全拉移的目的。

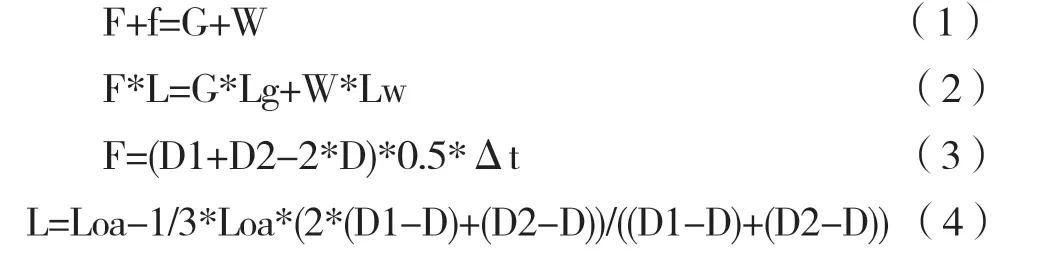

结合码头、浮船坞、产品船的相对位置及受力情况,在Excel 中编写力学公式,并按时间节点动态调节,模拟拉移过程。拉移过程中受力情况如图2 所示。

图2 拉移过程中受力情况

(1)浮船坞搭在码头承台上,假设此支点为简支,移船过程中只会出现首部上浮或下沉的情况,尾部吃水与潮汐同步;

(2)根据受力和力矩平衡,确定浮船坞的浮态;

(3)为简化公式,空坞吃水和空坞重量抵消,不计入公式计算;

(4)浮船坞坞体为长方体,在倾斜状态下浮心按梯形形心计算,浮力按平均吃水深度乘每毫米排水量计算;

(5)根据舱容表查询压载水重力及计算压载水力矩,舱内液面倾斜忽略不计;

(6)根据产品船重量分布、小车布置及拉移距离,计算上坞轮压及力矩;

编写力学方程组如下:

式中:F ——浮船坞浮力,N;

f ——承台支撑力,N;

G ——产品船对浮船坞压力,N;

W ——压载舱内压载水重力,N;

L ——浮船坞浮心到承台距离,m;

L——产品船对浮船坞压力中心到承台距离,m;

L——舱内压载水重心到承台距离,m;

D——浮船坞尾部吃水,m;

D——浮船坞首部吃水,m;

D ——浮船坞空坞中部吃水,m;

Δ——浮船坞每毫米排水量,t/mm;

Loa——浮船坞船长,m.

3.2 基础数据录入

潮汐表、产品船重量分布、压载舱舱容表需作为基础数据编制好,在Excel 主体公式中,调整拉移时间、拉移速度、压载水量,主体公式自动引用相关基础数据并代入计算,最终达到动态模拟拉移的效果。

(1)潮汐表

潮汐表按照海事局官网查询数据,输入下水当天24 小时内关键点,中间部分按函数公式插值求得并插入图表,以便更直观查看潮汐,如图3 所示。

图3 潮汐表数据

(2)产品船重量分布

产品船重量分布按送审设计提供的重量分布图,并结合船台小车布置估算出每台小车轮压以及轮距,并套用主表中拉移距离计算对浮船坞产生的力矩。

(3)压载舱舱容表

压载舱舱容表按浮船坞原送审文件输入,并根据压载舱位置。计算出相对码头承台处的力矩。

3.3 浮船坞压载调节计算

将基础信息表编制完成后,在Excel 表格中编制产品船拉移及浮船坞压载调节公式,并按10 分钟间隔为时间节点进行动态调节:

(1)开始时间、拉移速度、压载水高度为可调值,浮船坞首尾吃水差、码头承台压力作为限定值,需确保浮船坞纵倾值小、码头承台受压小;

(2)调整开始时间后,潮位栏会调用潮汐表自动插值计算当前潮高,尾部吃水高度也相应更新;

(3)调整拉移速度后,会自动计算拉移距离及相应的重力及力矩;

(4)调整各压载舱内压载水高度后,会自动计算总压载水重力及力矩,通过力矩平衡公式,可计算出码头承台压力值;

(5)根据实际产品船拉移下水经验,首尾吃水差一般控制在100 mm 以内,码头压力控制在200 t 以内;

(6)实际操作中,需做好船台小车润滑加油工作,并提前实测最大拉移速度,以及压载泵抽吸速度(换算成10 分钟舱内排水深度);

(7)设定好开始时间后,调整拉移速度、压载水量,使纵倾及承台压力值在允许范围内;调整好本时间段后,再进行下一时间段的调节,直至产品船完成拉移上坞;若在高平潮前难以完成拉移上坞作业,则调整开始时间,再进行模拟调节;

(8)为达到模拟拉移上坞动作,又不至于过于繁杂,通过模拟测试,最终将每组模拟拉移时间设置为10 分钟;

(9)在模拟拉移调节过程中,常出现初段涨潮速度不足、承台受压较大或中段涨潮速度过快、首部上浮严重的情况。经过反复调节验算,确定在潮高1.2 m时拉移,浮船坞有足够储备浮力,可大大减少对承台产生的压力;另外,提前一天将首部No.5压载舱压满水,No.3、No.4 压载舱尽可能排空,避免产品船拉移中段出现首部上浮过大情况;

(10)为避免潮水涨落偏差影响产品船拉移,通常会假定±100 mm 潮位差的潮汐表,并模拟压载调节方案,检验产品船拉移上坞的可行性。

4 产品船拉移下水

(1)产品船正式拉移下水前一天,将浮船坞压载水调节到位,拉移前一小时开始与码头对接。浮船坞首尾安排读水尺人员,路轨对接处安排观测人员,等潮位到预定高度后开始拉移产品船;

(2)当潮位上涨不及预期时,需降低拉移速度;当潮位上涨较快时,需加快拉移速度,并适当向尾部、首部压载舱压水;当首尾吃水差较大时,对应调节首部压载舱内压载水;当浮船坞路轨长期低于码头路轨10 mm 时,需降低拉移速度,并加大尾部压载舱排水;当浮船坞路轨高于码头路轨时,需加快拉移速度,并适当向尾部压载舱压水。

通过充分论证、严密部署、精细执行,首制127 m 客滚船按预定计划完成了拉移上坞到下水工作,技术、管理、操作人员都积累了较多经验,面对小坞下大船更有信心。在后续一系列的大船下水作业中,对动态压载调节计算以及现场实际操作方面更加熟练。

5 结束语

通过对浮船坞压载调节计算表的计算编制,以及后续多艘大船的拉移下水实操作业,发现因潮汐差等因素,此计算表只能做到相对准确,拉移过程中切勿生搬硬套各节点数据,需依据浮船坞浮态等,根据力矩平衡原理,结合浮船坞抽排水特点,灵活指挥拉移、压载调节工作。