燃烧室形状对船用天然气发动机的燃烧特性

2022-09-11王洪悦卢昌浩王朔董全

王洪悦, 卢昌浩, 王朔, 董全

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

与传统柴油燃料相比,天然气因其环境、经济优势以及更丰富的储量,广泛应用于船舶运输业中[1]。稀薄燃烧作为可以同时实现高热效率和低NOx排放的燃烧方式,在天然气发动机行业中占有主导地位[2]。为了满足更加严格的船用发动机二阶段排放法规,稀燃天然气发动机必须使用更稀的混合气,并推迟点火正时[3]。对于船用进气道多点喷射稀燃天然气发动机而言,天然气在进气道喷射,天然气与空气混合不充分,天然气本身还存在着火焰传播速度慢的弱点,在稀薄混合气下尤为明显[4],发动机燃烧不稳定性增加,缸内混合气燃烧变差,发动机性能恶化。因此促进缸内混合气高效燃烧,进而提高天然气火焰传播速度及燃烧稳定性是稀燃天然气发动机经济性、排放性提升的关键[5]。燃烧系统优化设计作为提高混合气燃烧效率的有效措施[6-8]。但目前对保有涡流进气道的船用多点喷射稀燃天然气发动机,通过燃烧室设计进而合理组织缸内混合气的分布状态以及气流运动,改善混合气燃烧效率问题的研究较少。

本文针对在柴油机基础上发展而来的船用多点喷射天然气发动机设计了不同形状的燃烧室,利用热流体软件CONVERGE分析燃烧室形状对缸内混合气分布状态、湍流分布特征及由此产生的火焰传播过程,进行分析。进而对不同燃烧室形状的天然气发动机性能进行预测。

1 燃烧室形状设计

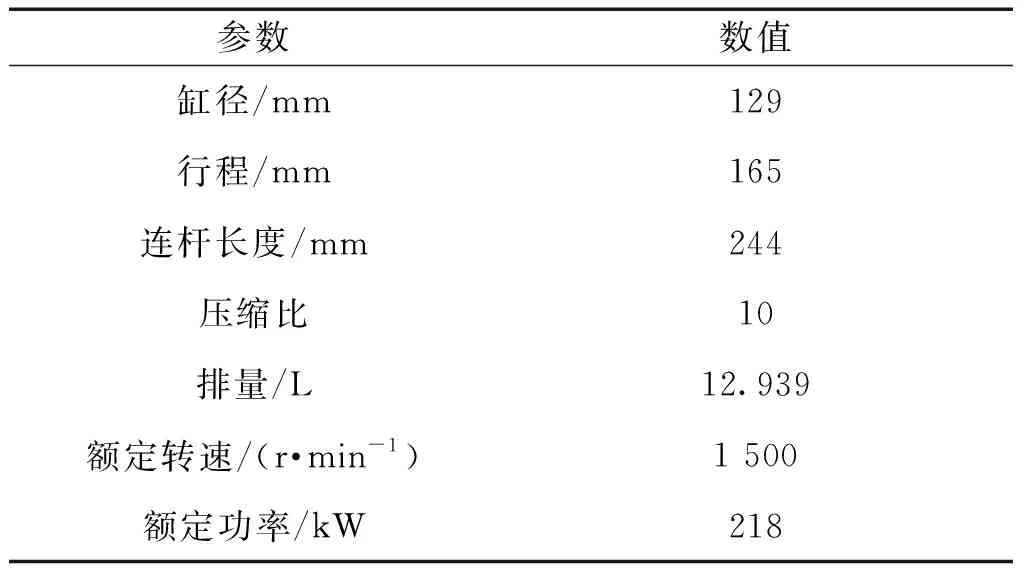

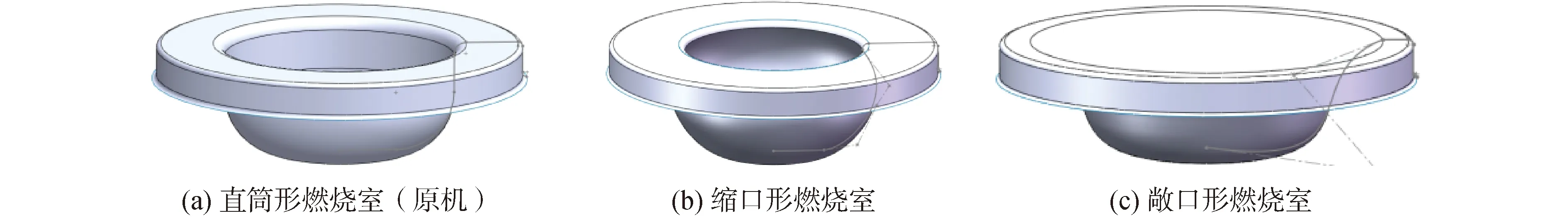

燃烧室挤气面产生的挤气流动可以冲击与碰撞缸内大尺度涡流,提高缸内湍流强度,同时由挤气面所构成的火力岸余隙空间对混合气的分布也有着重要影响[9-11]。为此,以一台6缸增压中冷船用多点喷射天然气发动机为研究对象,发动机型号YC6K295LN-C30,点火方式火花塞点火,其技术参数如表1。如图1所示,设计了3种不同形状的燃烧室,几何压缩比均一致。设计过程是在凹坑与其他活塞结构(冷却油槽、活塞环槽、底面等)之间的最小壁厚范围内进行的,进而保证强度要求。燃烧室的主要几何参数如表2所示,缩口形状燃烧室为了获得更大的挤气面积,面容比有所增大,可能会增加传热损失。这主要是由于燃烧室的几何形状的特点造成的,难以避免。

表1 船用多点喷射天然气发动机技术参数

图1 燃烧室形状设计Fig.1 Combustion chamber geometry design

表2 燃烧室主要几何参数Table 2 Main geometry parameters of combustion chamber

2 天然气发动机仿真模型的建立

2.1 几何模型的建立及边界划分

研究中发动机进气道、排气道形状较复杂且缺少绘制图形所需的很多关键尺寸, 因此采用“逆向工程”。该方法首先利用流动式光学三维扫描仪获得气道点云数据,之后利用Imageware对点云数处理得到三维实体数据,最后利用三维CAD软件CATIA进行三维实体构建件绘制其表面形状,其他各部分根据图纸采用CATIA软件直接绘画、装配而成。将装配完成的三维模型生成stl文件导入CONVERGE studio中为模型的前处理做准备。对模型进行面网格修复、几何形状边界划分以及压缩比调整,仿真域如图2所示。

图2 仿真域示意Fig.2 Schematic diagram of simulation domain

2.2 计算子模型及边界条件设置

基于质量、动量及能量守恒方程,本研究中选用以“重整化群理论”统计方法推导的RNGk-ε湍流模型,模拟高速流动及涡流更加准确[12]。燃烧模型选用SAGE详细瞬态化学反应动力学模型并开启多区加速算法,本研究应用GRI-mech3.0甲烷反应机理,涉及53 种物质和325种反应,以精确模拟燃烧过程[13]。

模拟计算选择的工况点为推进特性下50%负荷,转速为1 200 r/min,过量空气系数1.42,点火正时-41 ℃A,喷气正时-320 ℃A。具体的进排气门升程及喷气正时情况如图3。模拟工况的计算过程均为从进气门开启时刻至排气门开启时刻。

图3 气门升程及喷气正时示意Fig.3 Valve lift and injection timing

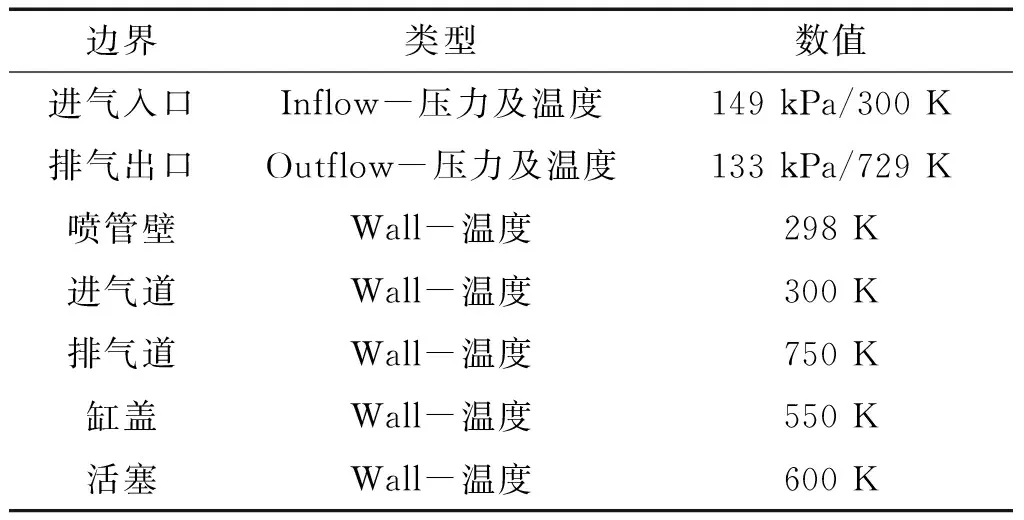

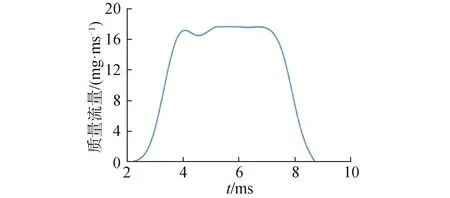

边界条件的输入是影响仿真计算精度的重要因素,发动机燃气入口Inflow及质量流量如图4所示,其余主要边界条件均按照实验值设定见表3。燃气质量流量通过自行开发的燃气喷射规律测量装置测得[14-15]。

表3 主要边界条件Table 3 Main boundary condition

图4 实验测得的燃气质量流量Fig.4 Gas mass flow rate by experiments

2.3 网格控制策略

网格密度变化的敏感性分析,发现继续增加网格数量对计算结果的影响已经不大。最终的选取自适应加密与固定加密相结合的网格控制策略;基础网格尺寸4 mm,天然气喷管入口细化至0.25 mm,空气流入边界细化至0.5 mm,气门边界细化至1 mm,对缸内整体网格细化至1 mm,开启网格自适应加密功能其可根据温度、速度变化自动生成加密网格以捕捉流动及燃烧,细化至0.5 mm,其中温度自适应加密开启阶段为从点火前至燃烧结束。点火核心附近设置3层尺寸逐渐变大网格由密到疏的加密区(网格尺寸0.125~0.5 mm),保证模拟火核成长,计算过程中巅峰网格数量可达220万。

2.4 模型验证

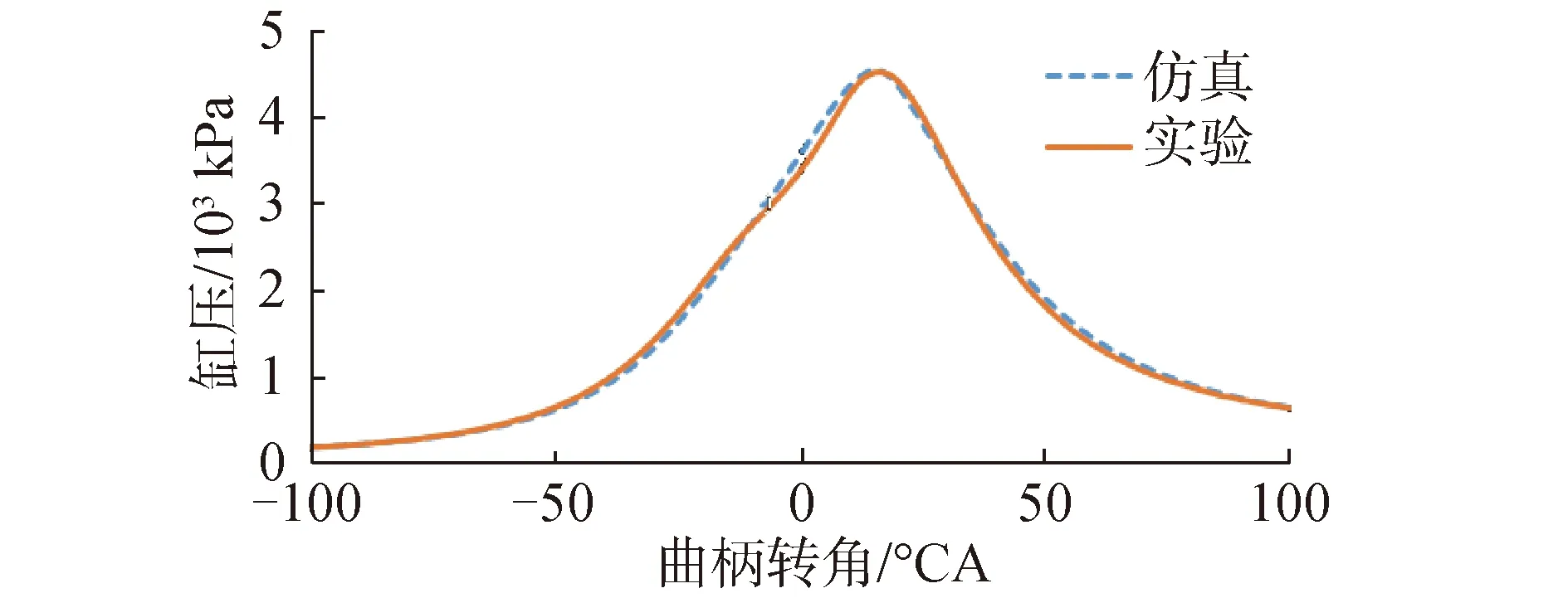

将原机仿真得到的缸压曲线与实验结果对比如图5所示,仿真与实验结果一致性良好。单个循环NOx排放的仿真值为13.45 mg、实验结果为14.27 mg,仿真值略低于实验测量值,主要是因为由于数值模拟只考虑了 NO 排放,而在实验研究中测量的是 NOx的排放,包含多种成分。综上所述,所采用的模型和反应机理能够较为准确地模拟发动机的燃烧过程,可基于该模型进行不同燃烧室形状下的天然气发动机燃烧过程预测分析。

图5 仿真与实验缸压对比Fig.5 Comparison of in-cylinder pressure between simulation and experiment

3 燃烧室形状对缸内燃烧特性影响分析

3.1 缸压、湍动能及NO生成对比分析

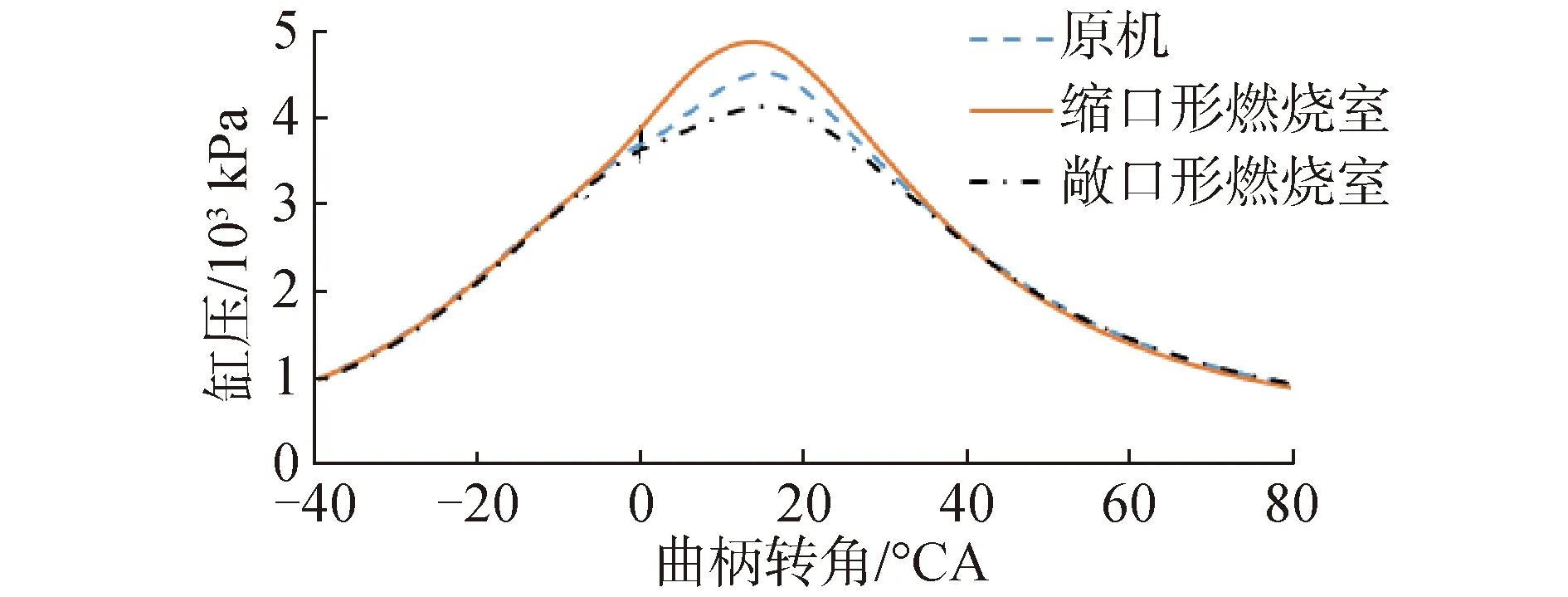

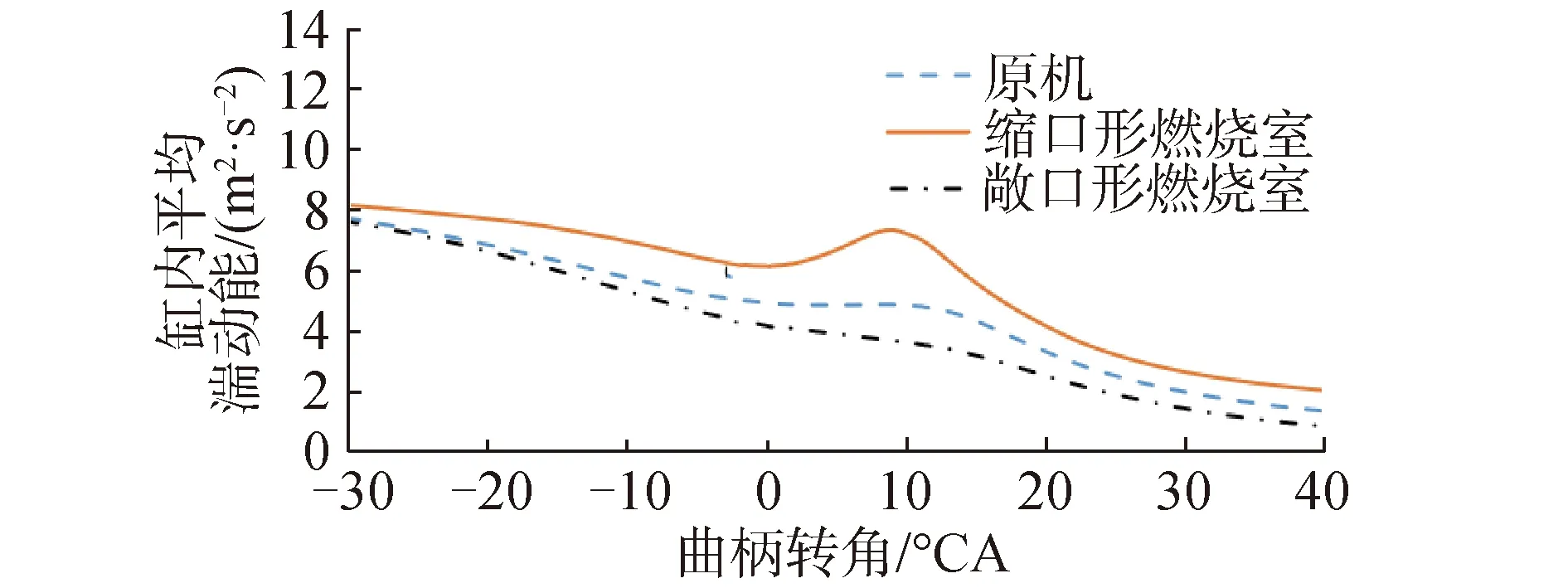

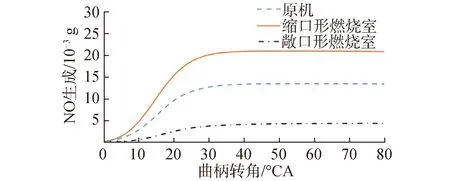

图6~8分别为不同燃烧室形状下缸内压力、平均湍动能及NO生成的模拟结果。燃烧室形状对缸内压力及平均湍动能有较大影响。缩口形燃烧室缸内最大燃烧压力为4 915 kPa(相比于原机4 536 kPa增加8.4%)、峰值相位提前3 ℃A。敞口形燃烧室缸内燃烧压力低于原机,最大燃烧压力为4 165 kPa(相比于原机降低8.9%),峰值相位推迟,相位为17 ℃A。从缸内平均湍动能看,上止点之前,缸内平均湍动能均逐渐减小,因为活塞在上行过程中,活塞移动速度变慢以及缸内涡流的湍动能不断耗散。虽然活塞上行产生的挤流作用可以增加缸内湍动能,但是其不如涡流湍动能的衰减程度大,缸内平均湍动能下降。缩口形燃烧室挤气面积更大,产生更强的挤流作用使得其缸内整体湍动能高于原机及敞口形燃烧室。上止点后,活塞下行,外侧气体回流使得缸内平均湍动能增加。综合分析,在上止点附近,缩口形燃烧室的湍动能更高也意味着其湍流火焰传播速率较大,湍流燃烧较为剧烈,将缩短燃烧过程,提前燃烧重心,致使急燃期明显缩短,最大燃烧压力提升,缸内燃烧温度亦相应提高,根据Zel′dovich机理故其NO生成值最高,敞口形燃烧室缸内燃烧效果较差,NO生成值最低,原机NO生成值介于缩口形燃烧室与敞口形燃烧室之间。

图6 燃烧室形状对缸压的影响Fig.6 Effect of combustion chamber shape on cylinder pressure

图7 燃烧室形状对缸内平均湍动能的影响Fig.7 Effect of combustion chamber shape on average turbulent kinetic energy in cylinder

图8 燃烧室形状对NO生成的影响Fig.8 Effect of combustion chamber shape on NO production

3.2 缸内速度场、湍动能场对比分析

本文选取压缩行程后期曲柄转角为30 ℃A BTDC、10 ℃A BTDC以及做功行程曲柄转角为10 ℃A ATDC的缸内微观结果进行切片分析。发动机缸体俯视图9中粗横线位置为切片位置。

图9 缸内切片位置Fig.9 Slice position in cylinder

不同燃烧室缸内速度场如图10所示,进入压缩行程后期,缩口形燃烧室相比于原机有更大的挤气面积,在图10(a)曲柄转角为 30 ℃A BTDC时,缩口形燃烧室相比于其他燃烧室已出现较为明显的挤流,随着活塞上行临近上止点的过程中,图(b) 曲柄转角为10 ℃A BTDC时,在火焰传播过程中,由于缩口形燃烧室侧壁的结构特性,其对气流的导向作用使得气流沿两侧壁从底部向上攀爬与上部挤流作用形成的向下气流共同形成2个明显的滚流区,促进火焰轴向及径向扩展,两滚流的旋转特性为左侧顺时针、右侧逆时针,2滚流区相汇合于气缸中心轴线,形成促进火焰传播的高速流动区。原机与敞口形燃烧室缸内未行成规则的大尺度流动。

图10 燃烧室形状对缸内速度场的影响Fig.10 Effect of combustion chamber shape on velocity field in cylinder

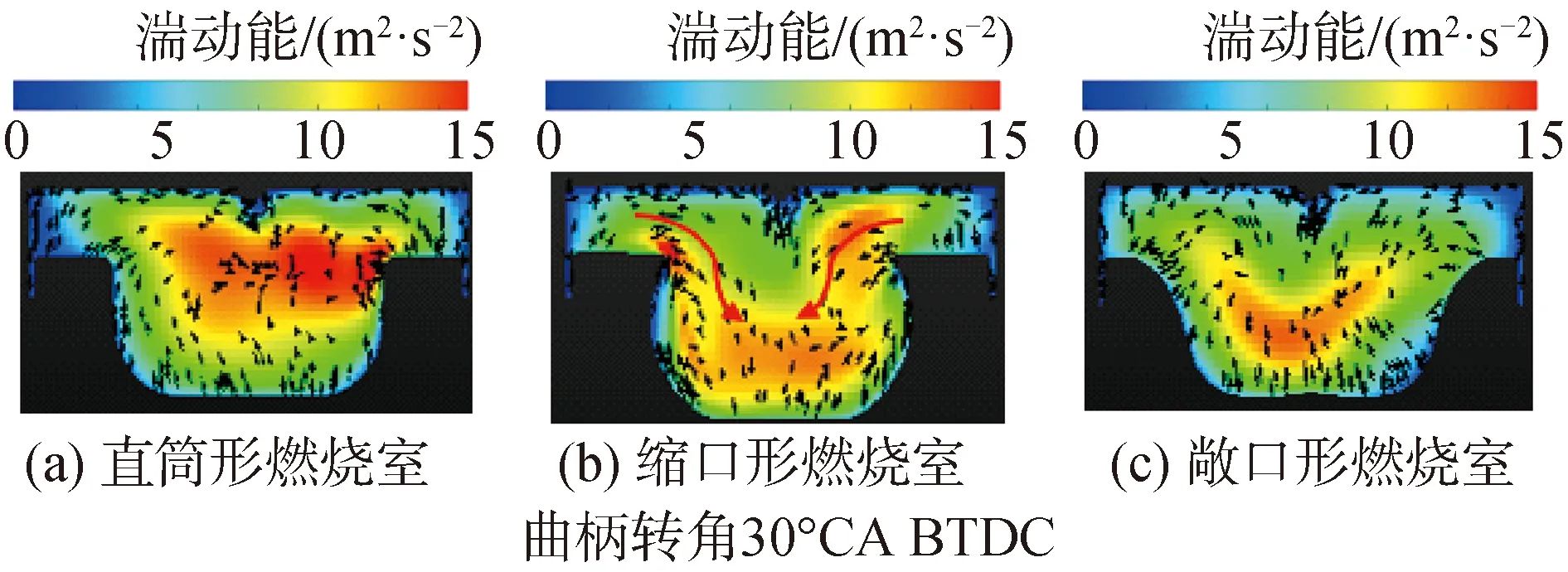

燃烧室形状对缸内湍动能场分布的影响如图11,可以看出缩口形燃烧室其更强的挤流作用使气流更加倾向于向燃烧室内部进行冲击,从而减弱了火花塞附近气流的碰撞效应。高湍动能区域更加靠近燃烧室内部,火花塞附近湍动能降低,可以减小火核散热,为初始火核成长提供条件,有利于初期的火焰维持以及后期的火焰传播。敞口形燃烧室缸内高湍动能区域最小,不利于火焰传播。

图11 燃烧室形状对缸内湍动能场的影响Fig.11 Effect of combustion chamber shape on turbulent kinetic energy field in cylinder

3.3 缸内混合气浓度场对比分析

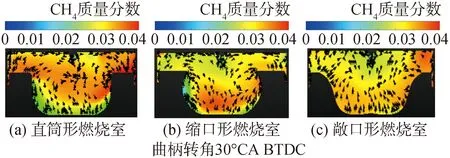

不同燃烧室缸内混合气浓度场分如图12所示。缩口形燃烧室缸内混合气在较强的挤气流动作用下向燃烧室内部移动较为明显,火力岸余隙内天然气减少,其浓混合气分布相比于原机更加聚拢,可以提升混合气的燃烧效率。敞口形燃烧室缸内混合气因降低了火力岸余隙空间,浓混合气亦较为聚拢。

图12 燃烧室形状对缸内混合气浓度场的影响Fig.12 Effect of combustion chamber shape on the concentration field of mixed gas in cylinder

3.4 缸内燃烧过程对比分析

OH自由基作为火焰内高温反应区的一个重要标识物,其作为甲烷燃烧反应途径中基元反应的激发物[16],本文以OH自由基分布表征燃烧过程如图13,可以看出相同曲柄转角下,缩口形燃烧室缸内OH自由基分布范围大于其他2种燃烧室,火焰覆盖区域亦较大。

图13 燃烧室形状对缸内燃烧过程的影响Fig.13 Effect of combustion chamber shape on combustion process in cylinder

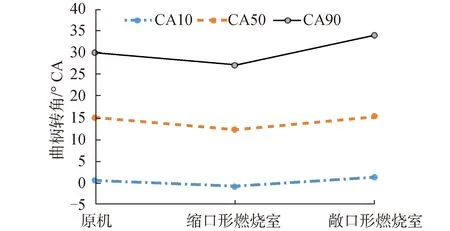

不同燃烧室形状下各燃烧参数如图14所示,缩口形燃烧室相比于直筒形燃烧室(原机),滞燃期变化很小,主要是因为滞燃期内受到火花塞附近气流速度、湍动能、混合气浓度等多重因素影响。虽然缩口形燃烧室火花塞附近湍流强度低可以减少火核散热进而为火核成长提供有利条件,但其点火时刻火花塞附近的气流速度也相对较高使得初期火焰核心稳定性下降。随着活塞上行,缩口形燃烧室形成加速火焰传播的滚流区后,燃烧重心前移,燃烧持续期缩短,燃烧效率提高。敞口形状燃烧室滞燃期延长,虽然敞口形燃烧室混合气分布亦较为聚拢但其缸内湍动能过低,滞燃期内火焰面发展受到湍流强度影响,火焰传播速度减慢,后续燃烧重心相对推迟,燃烧效率降低。

图14 燃烧室形状对燃烧参数的影响Fig.14 Effect of combustion chamber shape on combustion parameters

4 结论

1)缩口形燃烧室缸内最大燃烧压力相比于原机增加8.4%、峰值相位提前3 ℃A。敞口形燃烧室缸内最大燃烧压力相比原机降低8.9%,峰值相位推迟。缩口形燃烧室燃烧重心靠前,燃烧持续期明显缩短,燃烧效率提高。

2)缩口形燃烧室因具有更大的挤气面积,缸内平均湍动能较大,强的挤流作用使得气流向燃烧室内部的冲击作用加强,高湍动能区域更加靠近燃烧室内部,混合气分布更为聚拢,活塞上行至上止点过程中形成有利于火焰传播的滚流区等诸多因素优化了其燃烧效率。

3)敞口形燃烧室降低火力岸余隙空间,混合气分布也较为聚拢,但挤气面积的减小使得缸内平均湍动能降低,天然气燃烧速度与燃烧效率降低。