燃气轮机高温涡轮颗粒沉积的研究进展

2022-09-11张昊苏姜玉廷陆松兵房一博郑群

张昊苏, 姜玉廷, 陆松兵, 房一博, 郑群

(哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001)

燃气轮机工作过程中存在多种杂质对其产生不良影响。对于地面发电燃气轮机,特别是整体煤气化联合循环发电系统中的燃机,燃料本身具有杂质,且这部分杂质在燃烧室中未完全燃烧,这都会使得大量的颗粒进入高温涡轮。而针对舰船燃气轮机,由于其长期工作在高盐、高湿的海洋环境中,其燃烧室流出的高温高压气体中会携带一些杂质颗粒,其主要来源于进气气体中掺杂的盐雾和柴油燃料中的杂质,同时盐雾中的成分会与燃料中的杂质在高温条件下生成的硫化物发生化学反应形成NaCl、Na2SO4等颗粒物。这些颗粒沉积不仅会降低高温涡轮通流面积导致发动机输出功率下降,而且会破坏高温涡轮叶片表面的保护性氧化层及隔热涂层,加剧对叶片金属的氧化,叶片金属和颗粒中的硫元素作用后甚至形成硫化物,严重腐蚀破坏叶片基体合金。同时颗粒沉积还会改变冷却涡轮叶片表面的流动传热特性并堵塞气膜冷却孔造成冷却结构的局部失效,严重时甚至造成涡轮叶片烧蚀[1]。

鉴于颗粒沉积及热腐蚀对燃气轮机高温涡轮气热性能及使用寿命的重要影响,美国国防部和能源部在20世纪50年代就已经开始组织相关单位开展用于舰载飞机和舰船的燃气轮机高温涡轮叶片颗粒沉积的研究。美国国家能源技术实验室和大学涡轮机系统研究机构每年都会针对高温涡轮颗粒沉积问题进行专门的研讨。随着燃气轮机由于高温冷却涡轮颗粒沉积及热腐蚀造成的事故频发,英国、意大利等国也开展了相关方面的研究。我国由于燃气轮机使用和运行经验方面的欠缺,直至20世纪80年代才开始对该问题加以关注,针对高温涡轮颗粒沉积及热腐蚀机理的研究相对较为欠缺。尽管国内相关文献也对该问题进行了相应论述,但由于颗粒在高温涡轮流道内的流动壁面沉积特性较为复杂,还需要进一步研究。目前国外研究偏向于实验与数值模拟相结合,通过两者对比分析进而研究沉积机理及现象,当与对应叶片位置沉积效果相仿时[2],可进一步预测沉积现象。国内受限于实验条件,实际实验相对较少,多数以数值模拟为主要研究方式[3-4]。

本文调研了国内外燃气轮机高温涡轮颗粒颗粒动力学研究成果,对比分析多种颗粒沉积模型的判断标准、理论依据和适用范围,归纳了影响高温涡轮颗粒沉积的因素。同时介绍了部分国内外颗粒沉积试验台及不同因素对颗粒沉积和叶片冷却的影响,总结了燃气轮机高温涡轮颗粒沉积问题的研究热点和发展趋势。

1 颗粒动力学及沉积模型研究

燃气轮机高温涡轮工作环境恶劣,其中的杂质颗粒在流场的影响下存在能量耦合,这都使得其运动过程和沉积机理异常复杂[5]。当颗粒入射到涡轮叶栅流道中,可能随主流流出或者触碰到涡轮叶栅通道某一部分发生反弹或者沉积,而颗粒反弹或者沉积到表面的过程则是颗粒动力学研究的重点。

微小颗粒假定为球形或半球形进行处理,在法向方向上颗粒的碰撞过程依次经历完全弹性、弹塑性和完全塑性3个阶段,而粘附作用可视为发生在碰撞的反弹阶段,根据初始动能、粘附力损失及塑性变形损失可以进一步得出碰撞后的法向反弹速度。切向方向上颗粒的碰撞将经历滑动、滚动或者与壁面相对静止的状态,依据不同状态下的切向冲量可得出与之对应的切向速度和角速度。最后根据法向和切向的速度变化得出颗粒反弹系数,进而得出相应的沉积率[5-6]。

1.1 颗粒碰撞动力学

颗粒的碰撞实际是一种能量的传递[7]。当颗粒入射后,其动能转化成弹性势能,颗粒碰撞后的状态取决于这部分弹性势能能否克服此过程中的能量损失。通过恢复系数和摩擦系数表征上述的能量损失[8]。法向发生完全碰撞的颗粒,假定其入射阶段和反弹阶段是可逆的,所以这种碰撞没有能量损失,碰撞后颗粒的恢复系数为1。然而在实际的颗粒碰撞后,颗粒的恢复系数小于1,有2种代表性的颗粒碰撞能量损失模型[9-12],分别是是粘弹性模型和塑性形变损失,粘弹性材料中接触位移会随着载荷的消失而变为0,塑性材料中当载荷为0时,会存在一段塑性位移。粘弹性会导致阻尼力,所以在粘弹性模型中会引入阻尼系数用于描述碰撞过程中颗粒的动力学特性。

早期部分学者基于接触半径和位移假设建立了弹塑性碰撞过程的法向力-位移描述模型,在对应碰撞速度与位移有限范围内可较好预测颗粒动力学特性,对于微小尺寸颗粒并不适用。存在其他半经验模型,可较准确预测毫米尺度颗粒在低速下的碰撞特性;另一方面,很多塑性变形损失模型[13-16]被用于预测颗粒弹塑性碰撞后的法向恢复系数,其中一些通过修正屈服强度和颗粒硬度等参数对原有模型进行改进,使理论预测和实验结果吻合良好。除塑性变形之外,粘弹性、范德华力和摩擦力等多种能量损失理论和模型的发展进一步提高了颗粒碰撞模型的预测精度。

近年来实验技术的不断发展为微细颗粒碰撞理论验证提供了有力保障[17-18]。其中,粒子跟踪测速(particle tracking velocimetry,PTV)技术与粒子图像测速(particle image velocimetry,PIV)技术应用较为广泛。对于颗粒沉积问题的研究,无论是颗粒的运动特性还是能量交换,一定会涉及对应的速度测量,借助这类新型测速技术,部分学者也开展了颗粒沉积与碰撞等多种测试实验[19-21]。

1.2 颗粒物沉积动力学

早期对颗粒沉积动力学的研究更多倾向于颗粒尺寸、入射角度和速度等因素方面,近年来该问题的研究已进入到更为细化的沉积模型研究[22]。

在部分温度条件下,微米级颗粒低速撞击靶材壁面的弹性现象和实验所得数据较为吻合。颗粒在反弹的过程中受颗粒及叶片材料弹性模量的影响,而环境温度是二者弹性模量的影响因素之一。借助实验结果,Elbatsh[23]提出了一种计算弹性模量的相关方法。对于煤灰颗粒[24]也给出了一种计算弹性模量的方法。文献[24-25]基于高温叶片实际情况,即叶片上方温度低于流体温度影响弹性模量的温度进一步修正。对于尺寸较小的颗粒,如果动能不足以克服塑性变形等阻力,则会沉积在壁面上。根据这种特性,定义了颗粒恢复系数,用于判断颗粒能否粘附在壁面,但仅适用于较低温度下。为适用于高温条件,即应用于高温涡轮叶片的沉积,则重新定义了相应的弹性模量及泊松比[26]。粘附在壁面上的颗粒也有可能由于主流的影响剥离,当颗粒所受气动力力矩大于粘附力力矩时,颗粒将会发生翻滚[27]。对于沉积过程中的颗粒流动,采用随机轨道模型对高温环境下涡轮壁面的颗粒沉积问题进行数值计算研究[28],颗粒惯性、湍流扩散、布朗扩散及热泳力等是决定颗粒输运的主要因素。当仅考虑拖曳力的因素时,对颗粒的运动进行计算,发现颗粒运动主要与斯托克斯数St有关,当St较小时,颗粒随流性好,不易沉积,而当St较大时,颗粒撞击壁面的机率大大提高。St在本文后续仍将进一步阐述。

1.3 颗粒沉积模型

颗粒的沉积模型有助于阐述高温涡轮叶栅内部的颗粒沉积特性。Brach等[23]根据微米级球形颗粒低速倾斜撞击靶材壁面的弹性特征进行分析,建立临界速度模型。该模型存在的部分缺陷,文献[23,29-30]通过改进杨氏模量计算公式、修正包含颗粒的气体温度等方法结合涡轮叶片实际情况进行了改进。改进后的临界速度模型可同时考虑温度场与速度场对沉积的影响。

Tafti等[31]基于颗粒自身粘度对沉积的影响,引入临界粘度,结合颗粒成分与试验温度,提出临界粘度模型。文献[32]补充了颗粒在沉积过程中的碰撞现象,通过碰撞前后的颗粒速度表征能量变化,对原有模型进行改进,考虑了能量变化引起的颗粒属性对应变化。

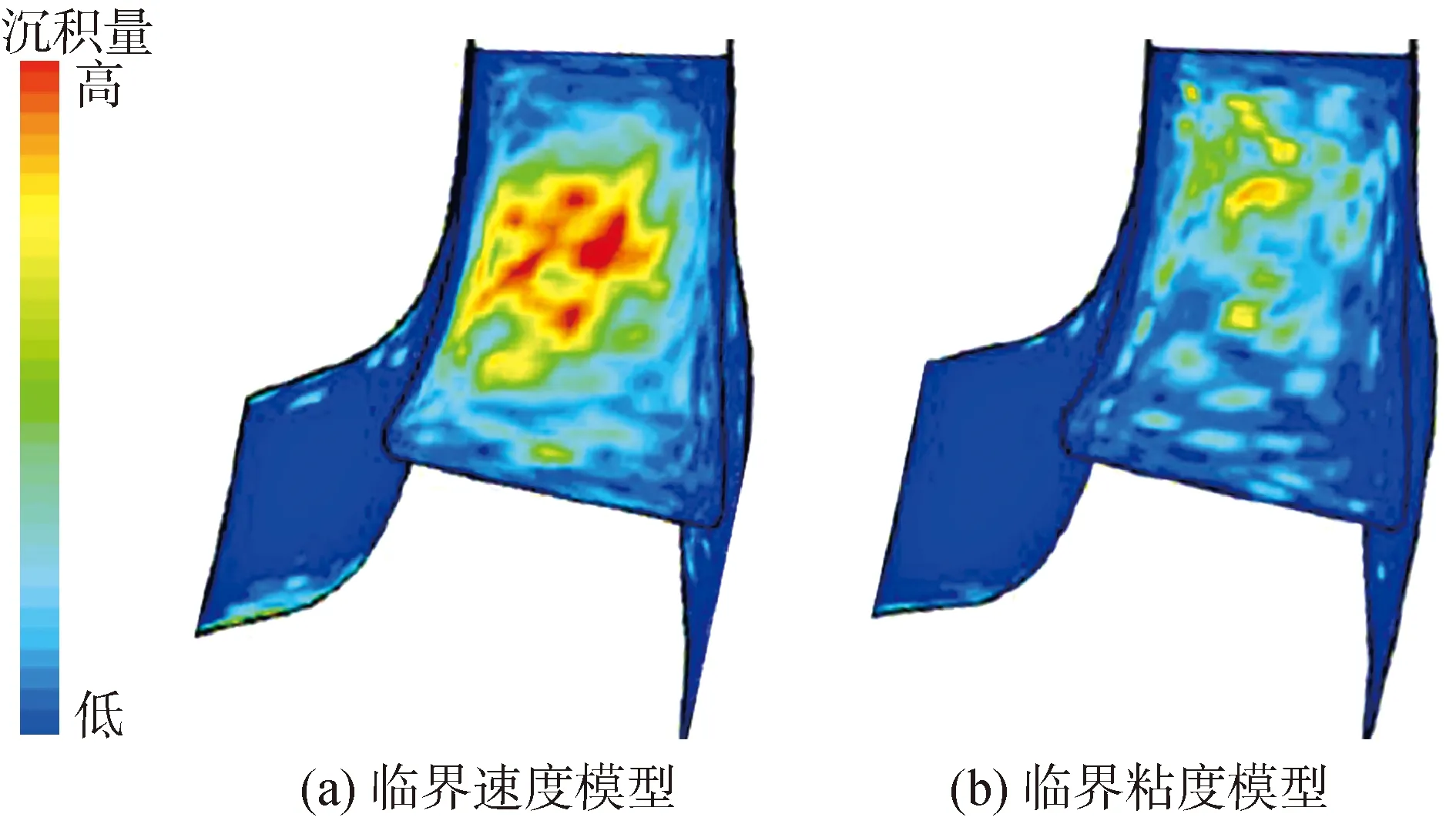

临界速度模型与临界粘度模型作为2种应用广泛的沉积模型,在较多文献中均有相关应用,图1为在同一条件下2种不同模型的沉积云图对比,由于两者判断沉积的条件不同,两者沉积位置及沉积量略有差异。

图1 临界速度模型和临界粘度模型沉积云图对比[35]Fig.1 Comparison of deposition cloud images of critical velocity mode and critical viscosity model [35]

裴钰[33]结合以上2种模型的优点,选用局部动量St数作为判断标准,将临界速度模型与临界粘度模型耦合,建立了沉积模型,此模型可同时考虑速度场和温度场的影响。虞跨海[5]通过分析颗粒的碰撞过程,得出颗粒在反弹过程时的速度与角速度大小,借此判断颗粒的沉积与反弹,对应出相对的沉积模型。此外,Hansen等[34]依据颗粒软化程度建立颗粒软化沉积模型,对部分飞灰颗粒的沉积模拟效果较好。使用不同沉积模型对比研究,由于沉积判据的不同,在沉积位置与沉积量都存在较大的不同,与实验对比后可选择更为适配的模型进行计算[35],不同沉积模型的适用范围及不足分析见表1。

表1 不同沉积模型介绍Table 1 Introduction of different deposition models

建立合适的沉积模型对于颗粒沉积现象数值模拟至关重要。目前,绝大部分沉积模型都具有一定的局限性,仅能在部分温度或部分颗粒条件下使用,缺乏一种可以包含多种判据条件的经验公式。鉴于这种情况,国内外较为倾向于使用一种组合模型,通过结合临界速度模型和临界粘度模型,同时引入颗粒速度与临界速度比值和颗粒完全融化温度,有效避免温度过高、法向速度过快等造成的沉积预测误差。但这种模型判据繁琐,仍需继续对沉积模型进行优化改进,建立一种普适性更强的模型。

2 颗粒沉积的影响因素研究

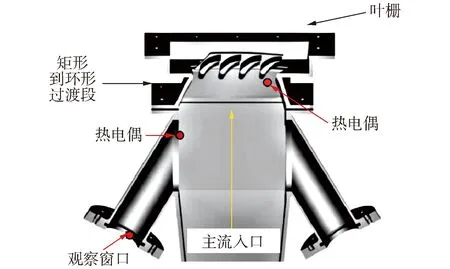

国内外针对颗粒沉积的研究普遍使用2种方式:1)采用相似模化原理,使用和沉积颗粒成分相仿的物质在高温下加速沉积模拟沉积过程;2)使用CFD计算程序进行颗粒沉积数值模拟。对于高温涡轮颗粒沉积的实验,研究成本相对较高。经过多年研究探索,多所科研机构在颗粒沉积实验方面的技术十分成熟,Smith等[36]发布的颗粒加速沉积试验台(turbine reacting flow rig,TuRFR)设施试验段如图2所示。试验系统采用天然气作为燃料,实验温度可达1 127 ℃,可在此温度环境下对颗粒在涡轮上的沉积以及对叶片冷却的影响进行实验。采取增大颗粒浓度的方式模拟实际燃气轮机工况下的颗粒沉积。对于颗粒沉积分布的模拟结果很准确,但试验件应用范围有限,且实验消耗较大,不便于拆卸及更换。

图2 颗粒加速沉积试验台设施试验段[36]Fig.2 Test section of turbine reacting flow rig[36]

Jensen等[37]设计了颗粒加速沉积试验台(accelerated deposition test facility,TADF),试验系统可以产生达到1 400 ℃的燃气。颗粒和燃气掺混后射向试件。试件易于更换,方便实验者频繁更换试件探究不同结构下的颗粒沉积。同样用加大颗粒浓度的方法模拟实际燃气轮机运行工况。可研究燃气温度、颗粒属性、不同冷却结构等对颗粒沉积及冷却效率的影响。

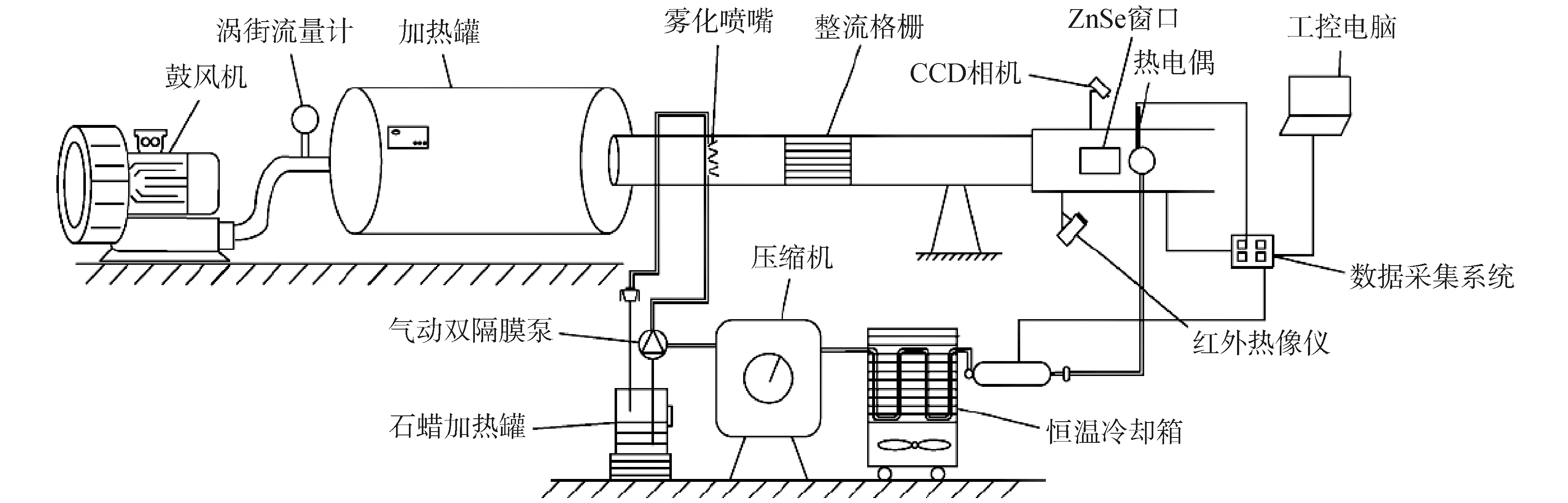

除了上述的2种试验台,宾夕法尼亚州立大学等外国高校也有相关设施;杨晓军等[38]和Yang等[39]的试验台的实验模拟也有一定的参考价值。如图3所示,借助小型风洞,通过压缩机将外部气体吸入,经加热后获得相对高温的主流气体,这部分气体与同样被加热后得到的液态石蜡一同射向试件,通过该过程模拟颗粒沉积现象。试验台易于安装,结构简化且实验过程便捷。但受限于实验温度,无法完全模拟类似于实际涡轮工作条件下的颗粒沉积,仅能使用石蜡等物质作为沉积物等方式模拟固体颗粒沉积过程。

影响颗粒沉积的因素众多,颗粒自身尺寸,颗粒材料属性、颗粒温度、沉积环境温度、入射速度等都会对沉积造成不同方面的改变。本文着重挑选了对颗粒沉积影响较大的几种因素,简要总结了相关因素对沉积的影响机理。

2.1 颗粒尺寸对沉积的影响

针对颗粒的影响,引入斯托克斯数St表征颗粒惯性作用和扩散作用的比值。斯托克斯数St越小,颗粒惯性越小,随流性越好,其扩散作用就越明显;反之,St数越大,颗粒惯性越大,随流性越差。在部分实验中,由于颗粒其他属性及条件的确定,可以使用St数来间接表征颗粒大小对沉积的影响,颗粒的直径越大,其对应的St数也越大。St数是影响沉积分布的重要因素。

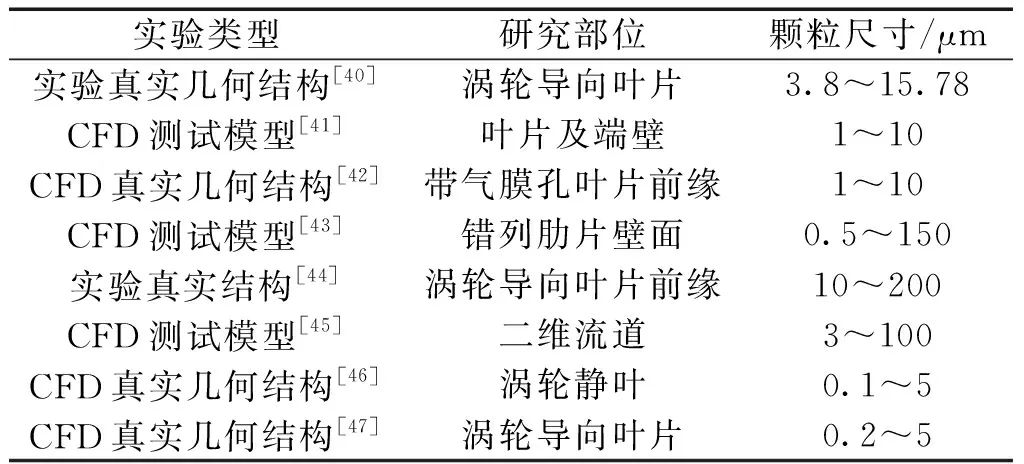

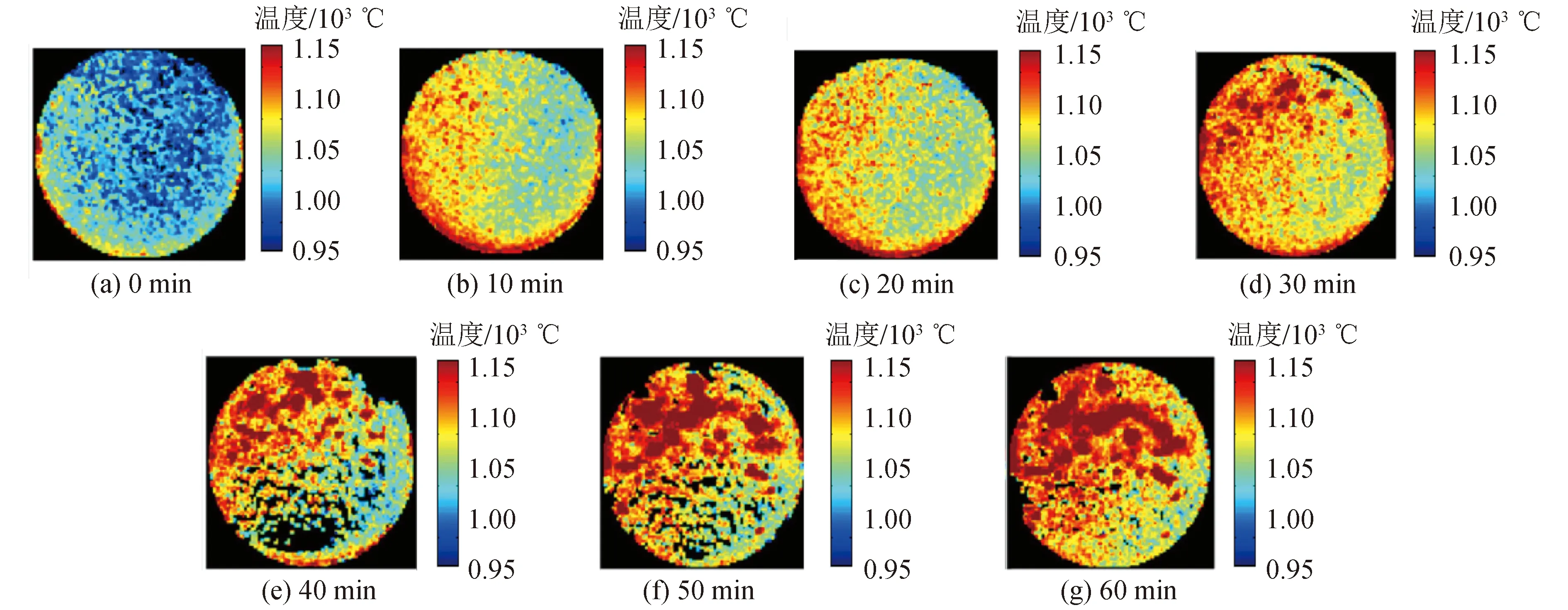

借助颗粒加速沉积试验台设施,探究了颗粒粒径对涡轮叶片表面颗粒沉积的影响[40]。发现沉积率随颗粒大小的增大而逐渐增大,且增加的速率[41]对于St小于0.1的颗粒,端壁沉积量几乎与前缘的沉积一样大。与前缘相比,St数较大的颗粒在端壁沉积速率较慢。对于0.01 文献[44]通过使用煤灰沉积装置,测试了10~200 μm颗粒在叶片前缘的沉积厚度,结果显示颗粒在微米尺度上的分布更加均匀,5 000 h后沉积厚度为650 mm;而直径为10 μm的颗粒在驻点线附近沉积,其沉积厚度在1 300 h可达到2 mm,对航空发动机的安全造成很大威胁。二维通道壁面下壁面颗粒沉积速率及无量纲沉积速率及无量纲速率变化基本一致[45-46],在小于30 μm情况下,Saffman力和热泳力对沉积有部分影响,沉积随颗粒增大略微增加,但随着颗粒进一步增大,重力的影响进一步加强,壁面沉积减少。对比于三维涡轮静叶及叶片压力面吸力面的沉积进行的研究,发现颗粒直径较小时,颗粒大部分粘附而不沉积,但随着粒径增大,沉积率先增加后减小;且仅在0.1 μm粒径左右的颗粒在吸力面上有所沉积,压力面的沉积率曲线则与文献[45]所做相仿。对于不同粒径颗粒在叶片不同位置的沉积特性,较大粒径颗粒随流性差,易与叶片碰撞,较小粒径颗粒则相反;颗粒沉积主要分布在叶片压力面中部,吸力面沉积多于压力面[47]。与之相反,当对一种U型肋冷却结构不同,粒径越大沉积量越大[48]。 图3 杨晓军团队试验台Fig.3 Yang′s experimental device 对于颗粒尺寸对沉积的影响,表2列出了部分文献所应用的实验方式及对应研究部位,所使用颗粒大小均在0.1~200 μm。 表2 部分文献所用实验方式及粒径设定 通过上述研究可以发现,可以总结为颗粒沉积的研究均在微米尺寸,这些颗粒的沉积在叶片不同位置下的沉积现象不尽相同,由于尺寸较小,颗粒自身受到的力在不同条件下表现出的效果会有很大的差异。这类差异受到不同结构及颗粒运动环境的影响。对于易于沉积的颗粒尺寸,可以结合实际工况下的叶片分析并找出这类颗粒,通过不同方式隔绝这类尺寸的颗粒比如加装新式过滤设备。 2.2.1 主流温度对沉积的影响 在较低温度范围时[49],测试某种燃气轮机导流叶片前缘温度对流量阻塞的影响。实验表明,700~866 K的温度范围内,颗粒加载速率对流量阻塞的发展没有实质影响。在不同流动温度下用0.1~10 μm粉尘进行的测试表明温度对颗粒堵塞形成的影响是一阶的,尤其是在700 K以上。为了更好研究高温主流条件对沉积的影响[50],原加速沉积实验台改造后的燃气温度可达到1 400 ℃。借助于改造后的试验台,沉积模拟时发现颗粒明显沉积在肋壁和弯壁上,且粒径越大。颗粒更多的在静叶前缘滞止线周围沉积,且随着主流温度增高,沉积率增大。 文献[51]对镍基合金试件表面颗粒的沉积特性进行了实验研究。发现随着主流燃气温度增加,颗粒沉积率先增加后减小,临界温度约为1 000 ℃。借助颗粒加速沉积试验台装置[52],基于文献[51]类似参数,同样发现沉积速率随气体温度降低而降低。沉积的临界气体温度约为960 ℃,也与对应的临界温度1 000 ℃相仿。 主流温度的改变不影响沉积的分布,改变沉积速度[53],即主流温度会影响沉积的生长速度,在临界温度内,颗粒沉积速度随主流温度升高变大,超过临界温度之后,主流温度的升高对沉积的影响极小。基于上述理论,测试了4个温度下颗粒入射某涡轮叶片的情况,发现颗粒在端壁前缘处的沉积分布没有明显的区别,在压力面侧的沉积更多[54]。在较低温时的沉积厚度很高,随着入射温度升高,沉积最大厚度变化不明显,即主流温度升高超过临界温度后,对沉积影响有限。 2.2.2 壁面温度对沉积的影响 为研究不同壁面温度下的内部冷却肋沉积特性[55],计算0.5~25 μm大小颗粒在不同壁面温度下的颗粒碰撞和沉积率,发现较低温度时,撞击率较高,但沉积率随温度的升高而增大。通过调整加热设备改变壁面温度,实验发现颗粒的碰撞率和沉积率均随壁面温度升高而增大,当颗粒入射后,初期对于流场影响不大,达到某一特定值后影响快速加强[56]。沉积物的增加,致使温度对沉积的影响变强。借助颗粒加速沉积试验台模拟粒径小于5 μm的颗粒在涡轮叶栅中的沉积过程[51],发现随着叶栅表面温度的增加,捕获效率增大,叶栅面粗糙度增加,但达到一临界温度后捕获效率将减少。且表面温度较高处皆为沉积量较大处,较低温度处均为沉积量较少的部分,如图4所示。 图4 不同时间后沉积导致壁面温度变化[51]Fig.4 Wall temperature changes caused by deposition after different time[51] 随着颗粒尺寸増大,吹风比对颗粒在叶片前缘区域沉积的影响逐渐减弱[42];随着吹风比的增大,颗粒的沉积效率略有减小。对于端壁气膜冷却涡轮,增大吹风比会减少气膜孔和端壁冷却区域的颗粒沉积[57]。在高温下的实验结果与文献[40]较为吻合。当颗粒沉积于叶片后,叶片表面粗糙度增大,换热系数增大,冷却效率降低,叶片温度比颗粒沉积前高。 随着吹风比的增加,沉积量先减少后增加[46]。对于气膜冷却平板[58],表面的颗粒沉积量随吹风比增大逐渐增加,且在气膜孔间下游的沉积量远高于气膜孔正下游的沉积量。当吹风比较小时,冷却射流受主流影响较大,易于贴附于壁面,当吹风比增大后,主流对于射流的影响有限,射流更容易影响颗粒的流向,导致颗粒沉积率降低;当吹风比进一步增大时,射流与主流掺混程度增加,颗粒更容易受两者的影响并流向壁面发生沉积,此时颗粒沉积率随吹风比的增大而上升。 叶片表面的冷却射流会对颗粒的沉积产生影响。冷气射流既影响颗粒的迁移轨迹,也会改变叶片表面的金属温度和颗粒的温度,从而影响颗粒在叶片表面的沉积规律和冷却特性。即借助射流影响主流中的颗粒流向,避免本可能出现的沉积现象。 对于气膜冷却环境下的颗粒沉积,不同进气角度也会产生影响,文献[59-61]也进行了相关的数值模拟研究,集中研究了气流入口角等因素对沉积行为的影响,发现气流进气角对叶片表面粒子沉积速率分布影响显著。 也存在一些其他因素影响颗粒沉积,比如旋流[62]、热斑等不稳定流动现象也会对沉积造成一定影响,这类条件更符合实际环境下的沉积,也是未来颗粒沉积数值模拟的重点领域之一。 颗粒的沉积与高温涡轮叶片的冷却性能之间存在复杂的相互作用。颗粒沉积致使叶片换热系数增加,同时可能堵塞叶片表面的气膜孔,从而导致冷却结构的局部失效。颗粒还可能在叶片内部冷却通道中发生沉积,这部分沉积导致内部冷却结构改变,削弱了叶片冷却效果。气膜冷却由于射流的存在也会对颗粒的沉积产生影响,进而影响颗粒在叶片表面的沉积规律和分布特性。 Lawson等[63-64]对平板气膜冷却、叶片前缘多排气膜冷却和端壁气膜冷却的微细颗粒沉积特性进行了实验研究。结果显示微细颗粒壁面沉积能够使气膜冷却效率降低30%,并且压力面气膜冷却和前缘气膜冷却壁面沉积后的气膜冷却效率随吹风比的增加而降低,而端壁气膜冷却壁面沉积后的气膜冷却效率随吹风比的增加而增加。 文献[65-68]进一步利用大尺寸风洞对带热障涂层的不同气膜冷却结构布置形式进行了实验和数值研究。结果显示颗粒壁面沉积形貌对冷却射流的流动特征具有重要的影响。在较小的沉积厚度下,冷却射流对主流的穿透作用可以得到有效抑制,但在较大的沉积厚度下冷却射流的穿透能力有所增强,气膜附壁能力受到削弱,同时压力面气膜冷却的布置形式对沉积特性和气膜冷却效率具有更重要的影响。 AI等[69]开展了高温条件下的气膜冷却壁面加速沉积实验研究;探究了成型孔和不同孔间距对气膜冷却壁面沉积特征的影响。发现成型孔能降低微细颗粒沉积的负面影响,同条件下成型孔的壁面颗粒捕获率比圆柱孔低25%。同时得出端壁的颗粒沉积率在小St条件下与叶片前缘相当,而在大St条件下的颗粒沉积率约是前缘和压力面的25%左右,并且端壁上的沉积率分布强烈地受到二次流结构的影响[70]。 孔出口附近的沉积物在一定高度下可以提高端壁前缘的冷却效率,但随着颗粒沉积物增加,沉积高度达到一定量时会导致冷却性能严重下滑[71]。 气膜孔附近会产生反旋涡,这种现象影响气膜孔堵塞后的冷却效率[72];气膜孔下游涂层脱落产生的裂纹在低吹风比时会降低冷却效率,高吹风比时改进冷却效果。对于平板气膜冷却,当吹风比为0.5时冷却效果最好。颗粒沉积导致气膜孔堵塞后,邻近的反旋涡会抑制这种现象对气膜冷却效率的影响,随着沉积高度增加,这种抑制效果将会更显著[73]。 为了模拟颗粒沉积形貌对气膜冷却效率的影响研究[70,74],实验采取的方法是将3个圆柱状粗糙元件放置在平板上的气膜孔的上下游。在低吹风比条件下,气膜冷却效率降低了10%~20%,但在较高吹风比下,效率却提高了40%~50%。为了模拟颗粒沉积形貌对气膜冷却的影响;借助一种半球状结构,通过改变结构位置、大小等进行对比。发现在中低吹风比条件下,结构位置对冷却效率的影响最明显。 Singh等[75]采用大涡模拟方法研究了涡轮叶片内部U型带肋冷却通道的沙粒输运和沉积特征。结果显示第2通道的前1/4壁面的沙粒碰撞率最高,且第2个通道的沙粒撞击率比第1个通道高28%。沉积主要发生在1 000 ℃及1 050 ℃。 带肋冷却通道近壁处易出现涡流[76-77],使得这部分区域的颗粒易发生沉积。随着下游肋倾角的增加,换热能力和沉积率都逐渐减少。在内部冷却通道的沉积特性。颗粒大多沉积在肋上游壁面和弯头处,这部分沉积随雷诺数和粒径的增加而减少[48]。当存在旋转时,肋尾部的颗粒碰撞和沉积更多[43]。 综上所述,微细颗粒在气膜冷却壁面上的沉积,不仅会腐蚀或侵蚀热障涂层甚至导致涂层脱落,还会堆积在气膜孔周围甚至堵塞气膜孔,造成气膜冷却结构失效。微细颗粒沉积、热障涂层脱落和气膜孔堵塞是燃气轮机高温冷却涡轮的典型损伤形式,也是引起高温冷却涡轮气热性能衰退的主要原因,除此之外,燃气轮机冷却涡轮叶片内部冷却通道较窄,因此在高温涡轮叶片使用寿命期间无法检查叶片内部冷却通道是否有颗粒沉积,再加上流体本身的湍流和非定常特性,会导致通道的几何形状发生改变,从而影响高温涡轮叶片内部冷却通道的流动换热特性,严重时甚至威胁燃气轮机的安全运行。 未来对于颗粒沉积对冷却的影响的数值模拟将更多的使用动网格技术[78-79],沉积的颗粒将直接附着于对应的冷却结构处,通过这种方法可以更好地分析沉积对于叶片流动传热的影响,也可以与实验更好地对比。 1)借助颗粒动力学理论,影响颗粒迁移运动的因素主要有:气动力(包括气动阻力)、热泳力、重力、升力、布朗运动以及颗粒物自身的惯性动量,这些因素有效地构成了颗粒物的迁移理论,通过动力学可以归纳及总结颗粒沉积判据,这类判据汇总得出对应颗粒沉积模型,但目前沉积模型依旧存在部分缺陷。缺乏一种简化且适用性强的模型 2)当前对于颗粒沉积的实验研究已较为成熟,多所科研院所都搭建了颗粒沉积实验装置,其中不乏使用风洞、高温颗粒喷射系统等较大型设备,在某种程度上可以保证实验中流体与颗粒流动的可靠性。但是目前的实验都是在“加速”条件下的完成,无法通过真正的成千上万小时时间模拟沉积过程,所以还需要采取手段使这种加速过程与实际沉积过程相匹配。 3)决定颗粒冲击涡轮叶片后是粘附于叶片金属表面还是被反弹的主要因素有主流燃气温度、叶片表面温度、颗粒速度、吹风比以及颗粒的大小及弹塑性等,这些因素决定了颗粒的沉积特性。对于不同叶片结构产生的沉积现象,需对应实际工况下的条件进行细化研究,沉积是一种复杂传热流动过程,因此,对于上述因素的影响也缺少量化性的总结。仅在对应小范围可归纳部分沉积现象。 4)颗粒沉积对叶片冷却的影响严重,无论外部还是内部冷却,一旦有颗粒沉积甚至堵塞在冷却结构处,势必导致这部分传热收到影响,很有可能降低冷却效果并影响该部分部件热应力,进而导致冷却结构失效甚至破坏。对于这部分的研究可以帮助预测不同冷却结构的沉积现象,进而避免沉积对冷却的影响。 尽管颗粒沉积相关研究结果还存在一些不足,但今后还可以从以下多方面进行继续研究:1)基于实际物理过程开发高精度的沉积模型;2)开展沉积过程非定常动态模拟研究,尽可能与涡轮叶片实际沉积的物理过程相符;3)利用数值模拟动网格技术与实验相结合,进一步研究沉积对多级涡轮气动和冷却性能的影响,进而提出有效的沉积改善方案。

2.2 温度对沉积的影响研究

2.3 吹风比对沉积的影响

2.4 其他因素对沉积的影响

3 颗粒沉积对涡轮冷却的影响

3.1 颗粒沉积对外部冷却特性的影响

3.2 颗粒沉积对内部冷却特性的影响

4 结论