MDI型单组分聚脲的制备及性能研究

2022-09-09温喜梅李灿刚王宝柱王德威邵春妍

王 伟 温喜梅 李灿刚 王宝柱 王德威 邵春妍

(青岛爱尔家佳新材料股份有限公司 山东青岛 266111)

单组分聚脲是一种由多异氰酸酯预聚体、潜固化剂及其他功能性助剂组成的新型聚脲材料。与传统的双组分聚脲相比,单组分聚脲无须专业喷涂设备,施工简单方便;涂层成膜速度较慢,与基材附着力好;固化过程不产生CO2气体,可厚涂,无针眼气泡[1];冬夏季操作期可调,可用于各类复杂的基材表面,具有较高的强度和韧性、较低的吸水率,防渗效果优异,在建筑和水利工程的防水防渗方面应用广泛[2]。

单组分聚脲固化机理是当物料遇到空气中的湿气时,其中的潜固化剂先与水发生水解反应,生成含有氨基及羟基的活泼氢化合物,然后NCO基与羟基及氨基反应,生成氨基甲酸酯及脲基[3]。影响单组分聚脲性能的因素很多,如软段结构、潜固化剂类型、NCO基含量及异氰酸酯指数等。为了得到性能优异的单组分聚脲,本研究以二苯基甲烷二异氰酸酯(MDI-50)、不同类型的聚醚多元醇和潜固化剂以及稀释剂等为原料,制备了系列MDI型单组分聚脲,研究上述因素对单组分聚脲固化速度、表面状态及力学性能的影响。

1 实验部分

1.1 主要原料

二苯基甲烷二异氰酸酯(MDI-50),万华化学集团股份有限公司;聚氧化丙烯二醇DL1000、DL2000D(PPG,Mn=1 000、2 000),山东蓝星东大化工有限责任公司;聚四氢呋喃二醇(PTMG,Mn=1 000、2 000),台湾大连化学工业股份有限公司;稀释剂(乙酸乙酯),青岛新宇田化工有限公司;噁唑烷类潜固化剂ALT-402、亚胺类潜固化剂ALT-403,安乡艾利特化工有限公司;消泡剂,青岛旭泰化工有限公司;催化剂CUCAT-WS2,广州优润合成材料有限公司;水解促进剂(水杨酸),天津欧博凯化工有限公司;色浆(U9010、U9005),北京新诺安粉末聚合物有限公司。以上均为工业级。

1.2 单组分聚脲材料的制备

通过配方设计使预聚体的NCO质量分数在3.0%~5.5%之间,按量称取聚醚多元醇、色浆加入三口烧瓶,在搅拌下缓慢加热至110~120℃,在-0.1 MPa脱水,当水分小于0.05%时停止脱水,降温至50℃,边搅拌边加入计量的MDI-50和消泡剂,升温至85℃保温反应1.5 h,加入催化剂,再反应0.5 h得到端NCO基预聚体。

将温度降到50℃,通过R值(预聚体中NCO基的摩尔数与潜固化剂中能水解出的活泼氢摩尔数的比值,R值取1~1.5)计算所需潜固化剂的用量,加入潜固化剂、配方总质量20%的稀释剂、水解促进剂,搅拌40 min出料,密封保存。

1.3 单组分聚脲涂层的制备

将单组分聚脲均匀涂刷在聚四氟乙烯板上,分两次成膜,每次成膜厚度控制在0.5~0.7 mm之间,两次间隔不超过24 h;两次成膜时,第一道实干后涂布下一道,膜总厚度控制在1.0~1.5 mm,标准试验条件下养护72 h;然后脱膜,涂膜翻面后置于有网格眼可透气的板架上,继续在标准试验条件下养护96 h后测试样片性能。

1.4 性能测试

固化时间参照GB/T 23446—2009的方法测试;黏度参照GB/T 2794—2013的方法测试;拉伸强度、断裂伸长率参照GB/T 528—2009的方法测试;直角撕裂强度参照GB/T 529—2008的方法测定;硬度参照GB/T 531—2008的方法测试。

2 结果与讨论

2.1 软段结构对单组分聚脲性能的影响

采用4种聚醚二醇与MDI-50合成NCO质量分数为4%的预聚体,按R值为1.3加入ALT-403,考察聚醚种类及分子量对单组分聚脲性能的影响,结果如表1所示。

表1 不同聚醚多元醇制备的单组分聚脲的主要性能

由表1可见,制备的4种单组分聚脲均具有良好的成膜性,样片表面平整无气泡;表干时间均在1 h以内,实干时间在24 h以内;PTMG型单组分聚脲黏度较PPG型高,即使加入20%的稀释剂,黏度也在5 000 mPa·s以上;PTMG型单组分聚脲固化后拉伸强度、撕裂强度和硬度都明显高于PPG型的,两者的断裂伸长率差别不大;同类聚醚中相对分子质量Mn=2 000的聚醚制备的单组分聚脲涂膜物理性能优于Mn=1 000的聚醚所制备的。这是因为PTMG较PPG黏度高,分子结构上无侧基,结晶性强,微相分离程度高,生成的预聚体分子链排列较为紧密,且PTMG分子极性较PPG低,溶剂释放性好,因此固化时反应较快,表干时间和实干时间缩短,胶膜物理性能较好;分子量高的聚醚柔韧性更好,软硬段间微相分离较高,因此聚脲涂膜物理性能较好。

2.2 潜固化剂种类对单组分聚脲性能的影响

采用DL2000D与MDI-50合成NCO质量分数为4%的预聚体,按R值为1.3分别加入噁唑烷类潜固化剂ALT-402和亚胺类潜固化剂ALT-403,对比潜固化剂类型对单组分聚脲性能的影响,结果见表2。

表2 不同类型潜固化剂对单组分聚脲性能的影响

由表2可见,两种单组分聚脲涂膜状态均良好,用ALT-402制备的聚脲表干时间较短,而实干时间较长。原因是ALT-402水解速度快,生成的小分子β-氨基醇与预聚体反应,使单组分聚脲表面快速交联成膜,一方面阻止了湿气进入体系内部,另一方面阻碍了稀释剂从涂膜内部挥发,导致涂膜实干时间延长,这种表干快实干慢的现象随着涂膜厚度的增加更加明显;ALT-403的水解速度较慢,表干时间较长增加了涂膜表面的开放时间,因而实干时间较ALT-402短[4]。

涂膜力学性能方面,用ALT-403制备的单组分聚脲性能明显优于ALT-402。原因是ALT-403水解后生成双官能度的氨基基团,与NCO基反应生成分子结构对称的脲基硬段,ALT-402水解后生成1个伯羟基和1个仲氨基,与NCO基反应生成结构不对称的氨酯基和脲基混合硬段,而脲基硬段的内聚能高于混合硬段的内聚能。

2.3 NCO基含量对单组分聚脲性能的影响

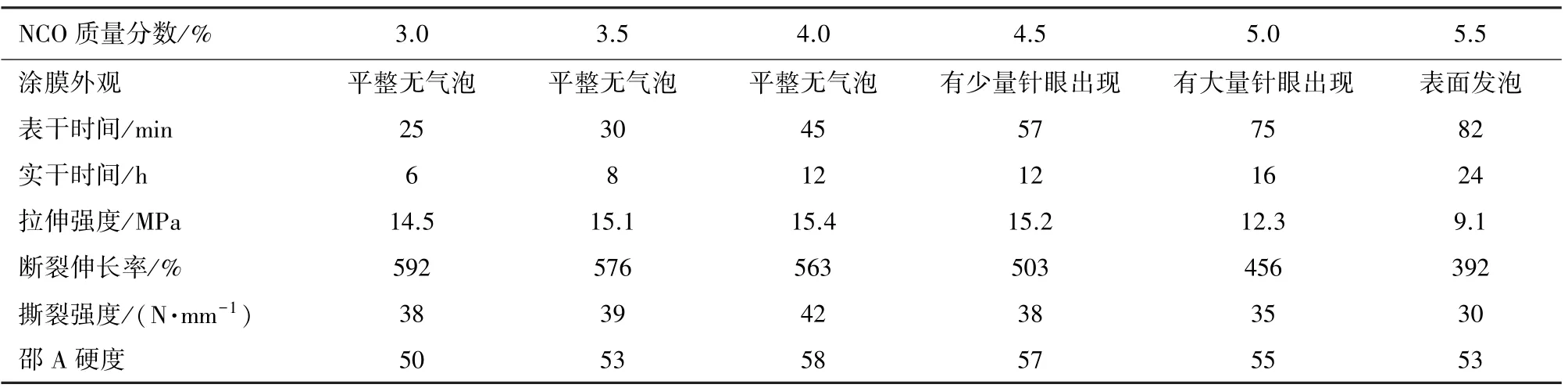

采用以DL2000D与MDI-50合成不同NCO基含量的预聚体,按R值为1.3加入ALT-403,考察NCO基含量对单组分聚脲性能的影响,结果见表3。

表3 预聚体NCO基含量对单组分聚脲性能的影响

由表3可见,随NCO基含量增加,涂膜外观逐渐变差,涂膜表干时间和实干时间延长。这是因为MDI型预聚体反应活性高,固化过程中会出现预聚体与空气中水反应生成CO2,出现针孔、发泡等缺陷问题;随着NCO基含量增加,预聚体的分子量降低,需要更多氨基和羟基,但水解速度有限,反应速度减慢。

当NCO质量分数小于4.0%时,涂膜力学强度随NCO含量的增加而增大,断裂伸长率呈现下降趋势。这是因为随着NCO含量增加,生成的脲基硬段的比例增加,涂膜中的极性基团和苯环等刚性结构及氢键化程度增加,分子作用力增大,软硬段之间的微相分离程度加大[5]。当NCO质量分数大于4.0%时,涂膜强度及硬度出现下降趋势,断裂伸长率加速下降。这是因为随着NCO含量增加,涂膜固化过程中与空气中水的反应逐渐剧烈,单位时间内产生的CO2逐渐增加,涂膜开始产生缺陷,逐步由针眼变为发泡。

2.4 R值对单组分聚脲性能的影响

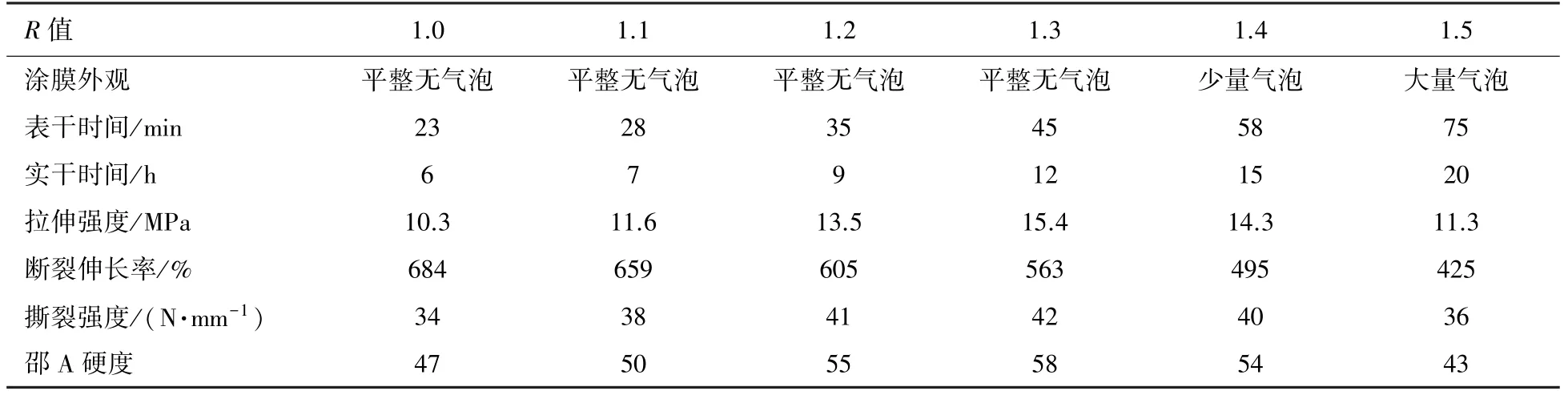

本实验以DL2000D与MDI-50合成NCO质量分数为4%的预聚体,加入ALT-403,考察R值对单组分聚脲性能的影响,结果见表4。

表4 R值对单组分聚脲性能的影响

由表4可见,随着R值增加,涂膜的表干时间和实干时间延长,表面状态逐渐变差;R值为1.0~1.3时,涂膜表面光滑密实;R值为1.4时,涂膜表面开始出现少量气泡。原因是随R值增加,NCO基过量太多,导致一部分NCO与水发生反应生成CO2,涂膜表面产生针眼甚至是发泡问题。

同时,随R值增加,单组分聚脲的拉伸强度、撕裂强度及硬度先增加后降低,断裂伸长率逐渐降低;当R值为1.3时,聚脲涂膜的拉伸强度、撕裂强度及硬度达到最大值。原因是R值过小时,会残留一定量的羟基或氨基基团,影响材料的力学性能,当1.0<R值<1.3时,随R值升高,反应后聚脲中脲基硬段含量逐渐增加,材料强度升高。但当R值>1.4时,固化过程中残留大量的NCO基团,与空气中的水反应生成CO2,涂膜表面开始出现气泡缺陷,聚脲涂膜的拉伸强度、撕裂强度、断裂伸长率及硬度等指标全部降低。

3 结论

(1)软段聚醚的种类对MDI型单组分聚脲性能的影响明显,PTMG制备的单组分聚脲黏度较大,施工性能较PPG的差;在表干时间、实干时间及力学强度方面,PTMG制备的单组分聚脲明显优于PPG的,断裂伸长率相差不大;提高软段聚醚的分子量,可提高单组分聚脲的力学性能。

(2)亚胺类潜固化剂ALT-403更适合制备MDI型单组分聚脲材料;预聚体NCO质量分数宜控制在4.0%以下,R值为1.3时,制备的MDI型单组分聚脲的性能最优。