制备工艺对聚氨酯及超纤革基布性能的影响

2022-09-09张其斌杨银龙

张其斌 杨银龙

(上海华峰超纤科技股份有限公司 上海 201508)

超细纤维(简称超纤)合成革是一种微观结构和性能类似于天然皮革的材料,是代替真皮的理想材料之一,广泛应用于汽车、制鞋、沙发、箱包等领域[1-2]。超纤合成革由面层和超纤基布层组成,由于基布层在超纤合成革中的重量占比达90%以上,对产品性能起到了关键作用。超纤基布是由尼龙6和聚氨酯制备的新型复合材料,而聚氨酯在超纤基布中的质量分数为45%~60%。因此,聚氨酯对超纤基布又起着主要作用。聚氨酯分为聚酯型和聚醚型,其中聚酯型聚氨酯在甲苯减量后的高温水洗过程中会发生一定水解而导致物性下降,聚醚型聚氨酯在生产超纤的多次烘干过程中会产生热氧化而使强度下降,聚酯-聚醚型聚氨酯则很好地弥补了两者的缺点。针对聚酯-聚醚型聚氨酯,曾有实验[3]研究过不同种类的聚酯和聚醚搭配而出现的耐甲苯性区别,但关于制备工艺对超纤用聚氨酯及其制备的超纤基布的影响却未见报道。本实验研究了预聚工艺、预聚增黏工艺、一步法工艺对聚氨酯性能的影响,同时研究了由该聚氨酯制备的甲苯减量型超细纤维基布的手感与宏观孔壁内泡孔结构的关系等。

1 实验部分

1.1 主要原料

聚四氢呋喃二醇(PTG,Mn=2 000),工业级,巴斯夫(中国)有限公司;聚己二酸丁二醇酯二醇(PBA,Mn=2 000),工业级,浙江华峰新材料有限公司;乙二醇(EG)、二甲基甲酰胺(DMF)、甲醇,工业级,浙江江山化工股份有限公司;二苯基甲烷二异氰酸酯(MDI),工业级,科思创聚合物(中国)有限公司;10#助剂,浙江晶联化学有限公司;LDPE/PA型不定岛海岛纤维无纺布,自制。

1.2 聚氨酯树脂的制备

将10 kg PTG、10 kg PBA、3.1 kg EG、15 kg MDI、88.9 kg DMF按照以下工艺分别制备成聚氨酯,总异氰酸酯指数(R值)均为1.0。

(1)预聚工艺:将10 kg PTG、10 kg PBA、20 kg DMF在(55±2)℃下混合均匀,投入1.75 kg MDI(前期R值=0.7),并于(75±5)℃保温1 h;然后投入3.1 kg EG、20 kg DMF,并于(60±5)℃搅拌30 min;分3批投入剩余87.15 kg MDI使反应物黏度逐步增加,增黏期间温度控制在(75±5)℃,根据黏度情况分批用剩余DMF稀释,待反应物达到一定黏度时加入终止剂甲醇,降温至50℃以下出料,即可获得固含量为30%的聚氨酯树脂PU1。将前期R值变更为0.95获得了PU2。

(2)预聚增黏工艺:将10 kg PTG、10 kg PBA、20 kg DMF在(55±2)℃下混合均匀,投入2.5 kg MDI,并于(75±5)℃保温1 h后检测物料黏度;在预聚黏度为50 Pa·s(75℃)时加入3.1 kg EG、20 kg DMF,并于(60±5)℃搅拌30 min;分3批投入剩余MDI使反应物黏度逐步增加,增黏期间温度控制在(75±5)℃,并根据黏度情况分批用剩余DMF稀释,待反应物达到一定黏度时加入终止剂甲醇,降温至50℃以下出料,即可获得固含量为30%的聚氨酯树脂PU3。

将预聚反应时间延长至黏度达到100 Pa·s(75℃)时再加入3.1 kg EG、20 kg DMF,并于(60±5)℃搅拌30 min;后续反应条件与合成PU3的相同,获得PU4。

(3)一步法工艺:将10 kg PTG、10 kg PBA、3.1 kg EG、40 kg DMF在(55±2)℃下混合均匀,然后分3批投入88.9 kg MDI使反应物黏度逐步增加,增黏期间温度控制在(75±5)℃,并根据黏度情况分批用剩余DMF稀释,待反应物达到一定黏度时加入终止剂甲醇,降温至50℃以下出料,即可获得固含量为30%的聚氨酯树脂PU5。

1.3 聚氨酯树脂胶膜的制备

将聚氨酯树脂按照0.2 mm的涂布厚度涂覆于镜面离型纸上,于120℃下干燥30 min,然后从离型纸上取出,即可得PU胶膜。

1.4 甲苯减量型超纤基布的制备

将聚氨酯树脂、10#助剂、DMF按照100∶1∶24的质量比配置成浸渍液,然后使用500 g/m2的LDPE/PA型不定岛海岛纤维无纺布,按照文献公布的方法制备出甲苯减量型超纤基布[2]。

1.5 性能测试

根据GB/T 2794—2013,采用美国Brookfield公司的LVT型黏度计测定树脂25℃及75℃的黏度。

PU胶膜的力学性能根据QB/T 4197—2011,采用深圳新三思公司的CMT6104型拉力机进行测试,拉伸速度为100 mm/min。

差热分析(DSC)采用美国TA公司的DSC Q2000型差示扫描量热仪测试,温度为-70~240℃,升温速率10℃/min,氮气气氛,样品质量5~10 mg。

耐甲苯性测试按文献[3]报道的方法测试。

凝固速度及成肌性按照文献[4]报道的方法测试,固定DMF/水凝固浴中DMF的浓度为35%。用聚氨酯从PU/DMF/水三相体系中完全析出成固态的时间表征凝固速度。用完全凝固后的聚氨酯膜厚度占涂刮的浸渍液厚度的百分比值表征成肌性。

电镜照片采用复纳科学仪器(上海)有限公司的PHENOM台式扫描电镜拍摄。

柔软度值测试按照QB/T 5155—2017方法测定。柔软度值数据越高,表示越柔软。

2 结果与讨论

2.1 聚氨酯树脂的力学性能

对于超细纤维合成革用聚氨酯树脂,一般要求黏度(25℃,下同)范围在60~120 Pa·s,胶膜拉伸强度≥20 MPa,伸长率≥300%。固定PU配比不变,通过改变工艺制备的5种PU的黏度及胶膜力学性能见表1。

表1 5种PU树脂的黏度及胶膜力学性能

从表1可知,PU1至PU5的实测黏度、力学性能均符合应用要求。PU1至PU5的原料配比完全一致,说明其软硬段的比例也一致,但是软硬段在分子链中的分布却不相同。PU1至PU4采取预聚或者预聚增黏的方法合成,根据设计其硬段是依次逐渐趋向于集中。PU5采取一步法工艺制备,硬段无规分布在分子链中。

结合表1可知,拉伸强度按照PU5、PU1、PU2、PU3、PU4的顺序逐渐减小,这与设计制备工艺时硬段在分子链中的分布集中程度相对应。随着硬段在分子链中的分布趋向于聚集,力学性能越来越依赖于作为基体的软段,从而导致力学性能逐渐下降。同时,越高的微相分离使得基体的柔韧性提高,聚氨酯表现出较高的伸长率[5]。由上可知,一步法聚氨酯强度较好,预聚增黏法聚氨酯伸长率较高。

2.2 聚氨酯胶膜的耐甲苯性

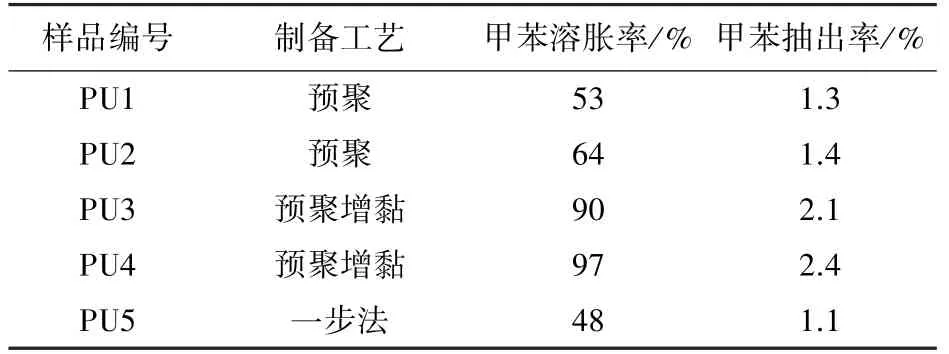

对于甲苯减量型超纤基布用聚氨酯树脂,其耐甲苯性至关重要。固定PU配比不变,通过改变制备工艺制备的5种聚氨酯树脂,其胶膜的甲苯溶胀率(质量增加率)及甲苯抽出率见表2。

表2 不同制备工艺的PU膜的甲苯溶胀率及甲苯抽出率

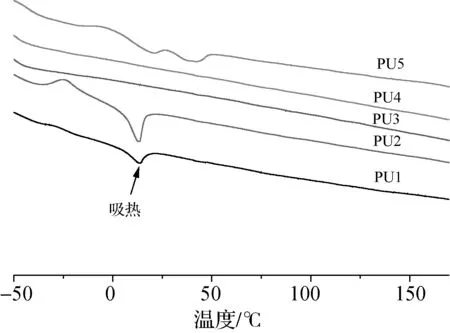

从表2可知,一步法工艺制备的PU具有较低的甲苯溶胀率与抽出率,即具有较好的耐甲苯性。聚氨酯软段的结晶程度对聚氨酯的耐甲苯性起着较大作用[3]。为判断PU1至PU5的软段结晶程度,针对5种PU做了DSC测试,测试结果见图1。

图1 不同制备工艺的PU膜的DSC曲线

从图1可知,PU1、PU2、PU5在-25℃至0℃附近有冷结晶峰,这主要是由于在PU分子中,软段在冷却过程中来不及排列形成相对规整的结构[6]。由于PU1至PU5的原料配比一样,可以认为上述聚氨酯在100%结晶度下的熔融热ΔH0相差不大[7]。通过熔融热ΔHm计算相对结晶度[3,8],并根据相对结晶度计算公式Xm=ΔHm/ΔH0×100%可知,熔融热ΔHm大,相对结晶度也大。将熔融吸热峰面积减去冷结晶峰面积获得PU1、PU2和PU5的ΔHm,即分别为1.31、0.53、1.74 J/g。PU3和PU4无熔融吸热峰,ΔHm为0。从上可知,一步法聚氨酯的软段结晶程度最高,预聚法聚氨酯的软段次之,预聚增黏法聚氨酯软段不结晶。之所以硬段越集中,微相分离越好,反而软段结晶度越差,是因为本实验设计的聚氨酯的软段有聚酯和聚醚两种结构,软段要结晶,必然先使软段分子链运动至相类似的结构,但是硬段会增加软段分子链的运动阻力[9]并破坏软段的结晶。硬段越长,软段运动阻力越大,软段越不易结晶。软段结晶程度越低,甲苯溶胀率与抽出率则越高,耐甲苯性越差。

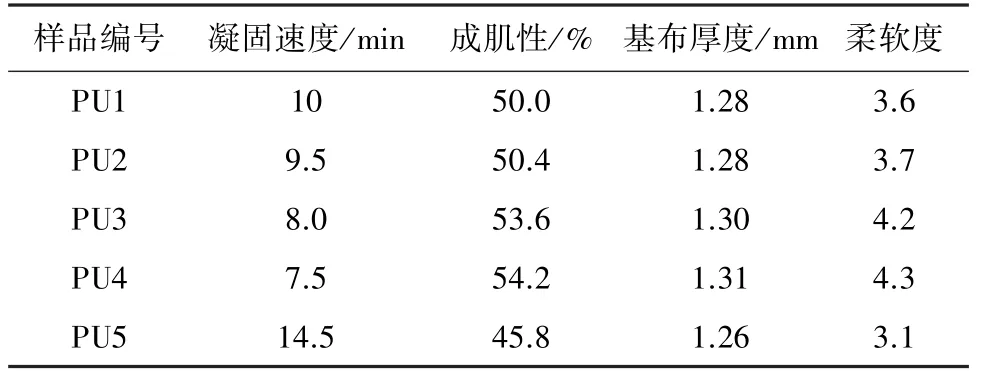

2.3 聚氨酯树脂样品的凝固特性

按照文献[4]方法,测试了各聚氨酯样品的凝固速度、成肌性及其基布厚度与柔软度,见表3。其中,成肌性表征聚氨酯凝固成膜时的厚度,可以理解为成肌性与基布厚度成正向关系。

表3 各聚氨酯的凝固速度、成肌性及其基布测试

从表3可知,预聚、预聚增黏、一步法3种工艺制备的PU的凝固速度存在明显区别,这是因为硬段聚集程度越高的聚氨酯,其硬段的长度越大,则其在DMF/水混合液中的溶解能力越差。随着水向DMF中扩散,这类在DMF/水混合液中溶解能力差的聚氨酯将优先析出,从而导致凝固时间较短。聚氨酯在凝固的时候,也存在聚氨酯的分子蠕动及凝固聚氨酯的应力收缩,但这种蠕动及应力收缩是缓慢的,跟不上聚氨酯凝固的速度,这种速度差引起了聚氨酯膜厚度的区别,也就是成肌性的区别。凝固速度越快的聚氨酯,其厚度越高,成肌性也越高。

从表3还可知,基布的成肌性越高,其柔软度越大。这是由于单位面积内的聚氨酯重量是固定的,成肌性越高,其厚度越高,则密度越低,基布就越柔软,表现在柔软度值数据越高。

从上可知,预聚增黏工艺制备的聚氨酯具有较快的凝固速度、较高的成肌性,可得到较柔软的产品,预聚法制备的聚氨酯次之,一步法工艺制备的聚氨酯在这几方面的表现最差。

2.4 手感与宏观孔壁的泡孔结构

手感(如肉感、丰满度)是衡量超纤基布的重要指标之一。超纤基布中聚氨酯的宏观孔洞结构(肉眼可见或20倍以下放大镜可见)主要由无纺布三维结构决定,与聚氨酯关系不大,不是决定手感的关键因素。而宏观孔洞的孔壁内泡孔结构才是由聚氨酯决定,并对手感产生关键影响,其需要在2 000倍电子显微镜下才可清晰观测到,见图2。

从图2可知,宏观孔洞壁内的泡孔在均匀性与大小方面,一步法制备的PU5明显好于预聚法制备PU1、PU2,而PU3、PU4几乎没有泡孔。产生这种现象的原因在于聚氨酯凝固时,凝固较慢的聚氨酯会形成较粗较厚的孔壁,而这种粗厚的孔壁中的DMF会缓慢地继续和水置换,从而产生细小均匀的泡孔。另外,耐甲苯性差的聚氨酯在甲苯抽出阶段出现因甲苯溶胀率较高而产生的泡孔融合也会对孔壁中的泡孔产生影响。孔壁中的泡孔越均匀、泡孔越大,基布的肉感和丰满感越好。从上可知,一步法聚氨酯制备的超纤基布具有较好的手感。

图2 超纤基布的宏观泡孔壁中的泡孔结构

3 结论

(1)一步法聚氨酯强度较好,预聚增黏法聚氨酯伸长率较高。

(2)一步法聚氨酯具有较好的耐甲苯性及较好的基布手感;其宏观孔洞壁内的泡孔均匀性和大小也是最好的。

(3)预聚增黏工艺制备的聚氨酯产品具有较快的凝固速度、较高的成肌性与基布厚度且较柔软。