CAN总线的多参数测控系统设计研究

2022-09-09姜开释

姜开释

(南京理工大学机械工程学院 江苏省南京市 210094)

1 引言

我国随着智能化数字时代的来临,在工业机械制造业发展高度重视测控数据精度的准确性。工业机械生产先进技术,设计智能多参数的测控局域网研究的热点,广泛应用于国防建设、工业、农业机械化生产领域,这与人们的生活及生产方式,存在着相对不同技术测定不同的参数。基于“多量一表,仪表多用”的思路,我们利用SJA1000建立了一个Intel16位高性能80C196CK的CAN总线通讯接口,有效整合多参数测控系统中的被测参数集中管理,全面掌控了系统具备强大的通信能力,以及测量、处理相关控制参数数据的必然趋势。

2 CAN总线安装系统硬件设计

现场系统总线分析相关概念及特点,实现了SJA1000设计电源模块、电路节点的CAN总线界面,有效支持控制系统的总线式,串行设置通信网络特定的工业控制网络来控制局部网络,具有较强的通讯性能,如图1所示。

图1:多参数测控系统结构图

通过系统主机模块显示信息化结构的点阵系统,通过图表的模式设计视觉传感器,以及节点通信设计电路。通过相关协议标准设置总线通信方式,全面满足多参数的要求,设置测控系统的外扩14位的测量精度参数要求,满足MAX125A/D转换器、CPU内带A/D转换器,支持总线传输多参数传感器控制的PWM脉宽调制器,控制多路开关输入/存储器是解决了信息存储与处理过程中,显示了多个参数测量控制系统的局部网络通信功能。

2.1 多参数采集电路

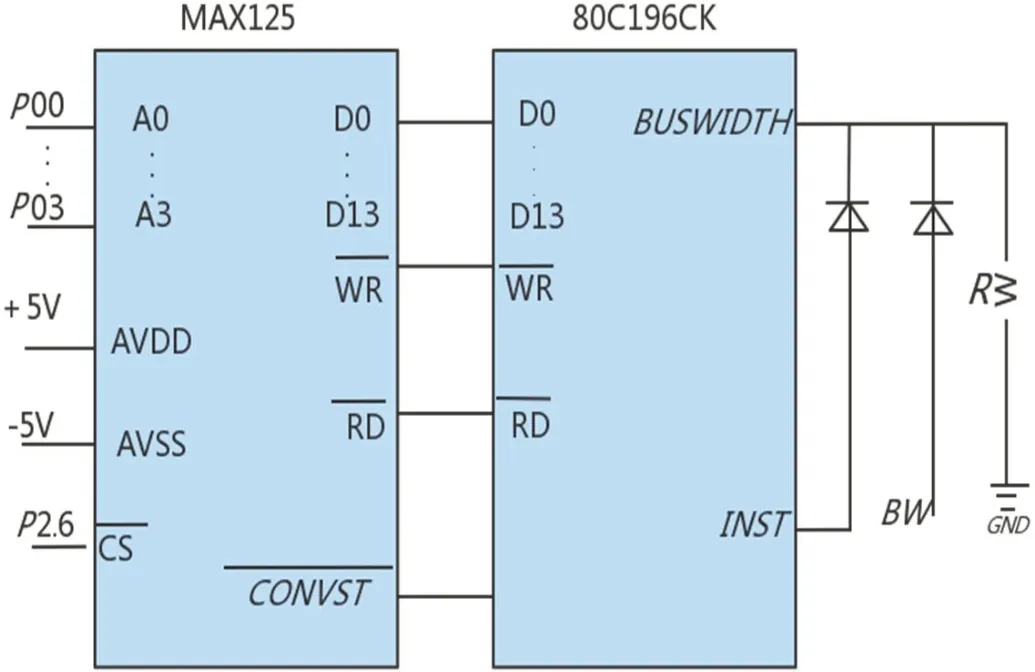

基于多参数核心的采集电路主要由在80C196KC、MAX125组成,关键是高速率多通道的采集芯片,保证模拟数字14位的转换器,如图2所示。MAX125是由MAXIM设计的,由内建高速多路十四位信据采集晶片组成,由14bit逐次近式仿真数字变换器,换换时限3s,具有同步维持设备。分别由内部电压基准参考为+2.5V,另一个通过输入端,满足缓冲的电压基准,控制内部的时钟键为16MHz时钟,共同进步组成4路输入信号的多样化采样信息内容,实现同步采集取样/保存系统,可以实现对四个数据输入的同步采集。保障MAX125每T/H前面设有2选1的转换开关,配齐8个输入信号的采集信息。

图2:MAX125与80C196KC接口电路

设计中亦应注意:

(1)输入正负极的电压范围,需要MAX125正负极的供电措施,满足0~+5V双极性供电输入电流范围;

(2)保障基础输出A/D设备是14位的MAX125,控制16位的总线工作方法,设立CCB=#0FBH,有效满足MAX125125片合适节选用合适时(有效低CS),现场灵活控制安装函数,优先保障信息化系统的灵活性与扩展性,保障8字节结构的传输接受方式,除了满足标准规划设计总线的长度和宽度,设计控制信号BW=1的16位信道长度,以及验收总线滤波器配置节点通信接口卡、图像采集卡等方面的软件配置设计;

(3)保障测控系统CAN的通信协议设计系统,以及调试总线通信的实验波特率参数,设置数据图像切换初始化实验控制的MAX125选择,满足A0~A3确定的读取数据控制内容;

(4)A/D转换及读数时序由HSO.0控制。

2.2 CAN总线接口

CAN总线是汽车控制局部网络(ControllerAreaNetwork)的简称缩写,基于分布式控制电场等线的实施情况,有效保证通信网络串行控制的性能,通过高效可靠性、广泛个性化设计的理念设计人机交互界面,促进测控系统执行相应的数据通道。

2.2.1 视觉传感器视频控制CAN总线调试应用的研究特点

基于64路视觉传感器成功切换图像输入信号的视频切换/传输功能,有效发挥了CAN总线网络通信的主要特点:一是在报文传输时不涉及目标位置,它是接收站通过在报文上表示数据特性的标志来过滤报文,将所有该接收到的全部接收下来,不该接收到的全部放弃,这也是基于整个网络的广播范围;二是针对控制系统的数据,提高系统测控管理的需求,现代CAN总线具备了如下主要技术特点:

(1)采用多主式和主从式结构,强化CAN总线协议支持网络任何节点发送信息的工作,满足现代化的CAN总线沿用ISO/OSI模式设置双绞线,同时控制通信的传输速度达1MBPS/40M,满足网络全局广播方式,及收发数据标识符标定优先发送测控传输数据的优化速率长度10km/5kbps,设置节点满足不同优先级,为主从式结构发送节点通信功能的完整性,系统通信正确的系统调度策略,可以优化控制CAN总线内最大可连接110台计算机。

(2)CAN总线采用分布式、集散系统的测控系统,保障CAN总线与视觉机器传感器挂载总线网络系统的使用长、短帧架构,从而控制每个帧对应的CRC检测技术措施,因此数字错误率低极,而且传递时限极短,点对点、全域播报等各种方式的信息传递只需报文滤波即可。

(3)测控CAN系统围绕多主方式的模式,依次结合不同的节点信息,分成不同的优先级网络,在任何时间内,网络上的任何一个环节都可以将消息主动发送到Internet上的节点上,满足测控系统与视觉机器进行检测自动化、智能化、高度集成化的发展趋势。

2.2.2 SJA1000的CAN总线接口设计

CAN总线界面技术原理图3中显示,SJA1000将上位机PC-CAN端口与现场微处理器相数字,并将其作为集成电路中的总线连接芯片。

图3:CAN总线接口原理图

围绕CAN控制器中的微处理器80C196KC,主要将“80C196KC”与“SJA1000”中的(ALE、RD、WR)依次相连,通过相连后,聚焦最小的测控系统节点。80C196KC可由地址总线选出SJA1000,并可由GAL译码来选取,或透过直接读取外部数据存储的方式来存取SJA1000。该集成电路的主要工作原理是,利用CAN总线收到了来源于上位机的消息并完成各种数据信息组态,接着下传到下位机的控制电路中完成侦测工作,一旦下位机的上载消息在芯片中收到,会产生微处理器触发SJA1000中断现象,然后控制中断程序,接收的每一帧消息数据进行分析,有效纠正CAN总线上传到上位机环节的误码、错码。通过研究测控系统与机器视觉的工作原理,设置CAN总线的传输通信协议标准,设置PCA82C250保障线路抗干扰时间的功能,增强通信的具体时间,需要控制射频,避免RF的干扰,有效预防热防护,同时控制CAN总线两端的电阻124Ω,为进一步提高网络间的抗干扰的可靠性功能,从而设计各节点电源模块的特性方案,实现通路电阻协同发展的CAN总线整体结构设计。

3 CAN测控系统的软件设计

基于C语言设计测控系统的软件系统,按照用户的硬件结构融合资源信息,编辑相应模块化需求的功能。保障完整性表达子系统,控制 C语言应用功能,访问物理地址的硬件操作特点,确保控制总线的节点,通过采集数据体现通信采集与结构化程序设计的开发环境。全面提升了软件设计程序保障测控系统的各项程序,提升了主监控程序管理数据采集,及相应的显示控制程序、键盘扫描管理程序等,满足CAN总线的通讯处理功能:

(1)网络系统主监控程序:主要负责人机交互各功能模块、以及机器、调度管理、与用户之间的组态、系统初始化程序、设备自动检测系统程序、键盘输入或扫描程序、显示初始化控制以及默认值输出控制程序,有效调度和管理工作网络系统预设值处理与输出监控进程等。

(2)数据采集及处理程序:负责对数据采集及各种参数变量信号预处理的控制操作。

(3)全面保障显示控制的程序,在完成控制选择测试参数显示操作后,通过显示量程选择、误差范围,有效保障设备当前运行的状态,显示控制键盘扫描与提示操作,有效保障自动检测故障报警显示参数等。

(4)CAN通信程序:为了进行整体CAN通信是控制CAN总线的监控程序,由专门的电子通信子程序,处理相应的数据传送、端口设置,设备选择以及初始化等功能。

3.1 CAN通信程序设计

3.1.1 程序流程

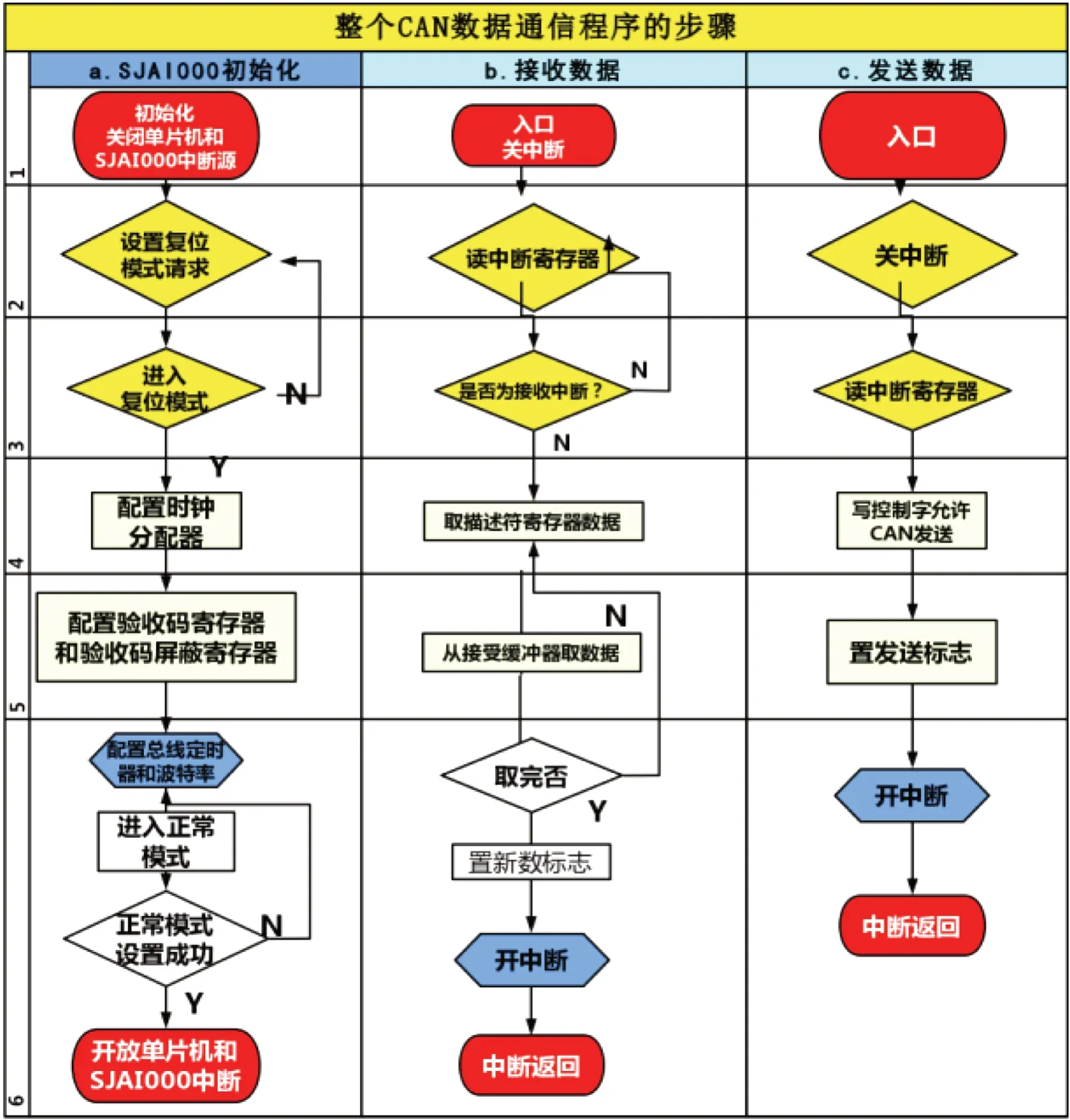

结合不同设定的初始化结果,控制传输数据处理提取数据存储区域所需的数据,构成信息帧传送给CAN控制器,再发送到缓冲区域,图4显示了整个CAN数据通信程序的步骤。

图4:CAN通信程序流程

进行屏蔽寄存器或调试总线定时的时序寄存器,全面控制输出寄存器的初始化参数等,接受程序仅需从接收到缓冲区读出信息痕迹,并保留数据在存储区(datamemory)内,将CAN连接数据通信编程分为三部分:CAN初始化、数据接收、数据传输与发送。控制寄存期完成CAN初始化模式,设置CAN通信参数控制时分寄存器,保证指定的CAN网络通信基础设备接收代码,控制寄存器的基础参数。

3.1.2 程序设计

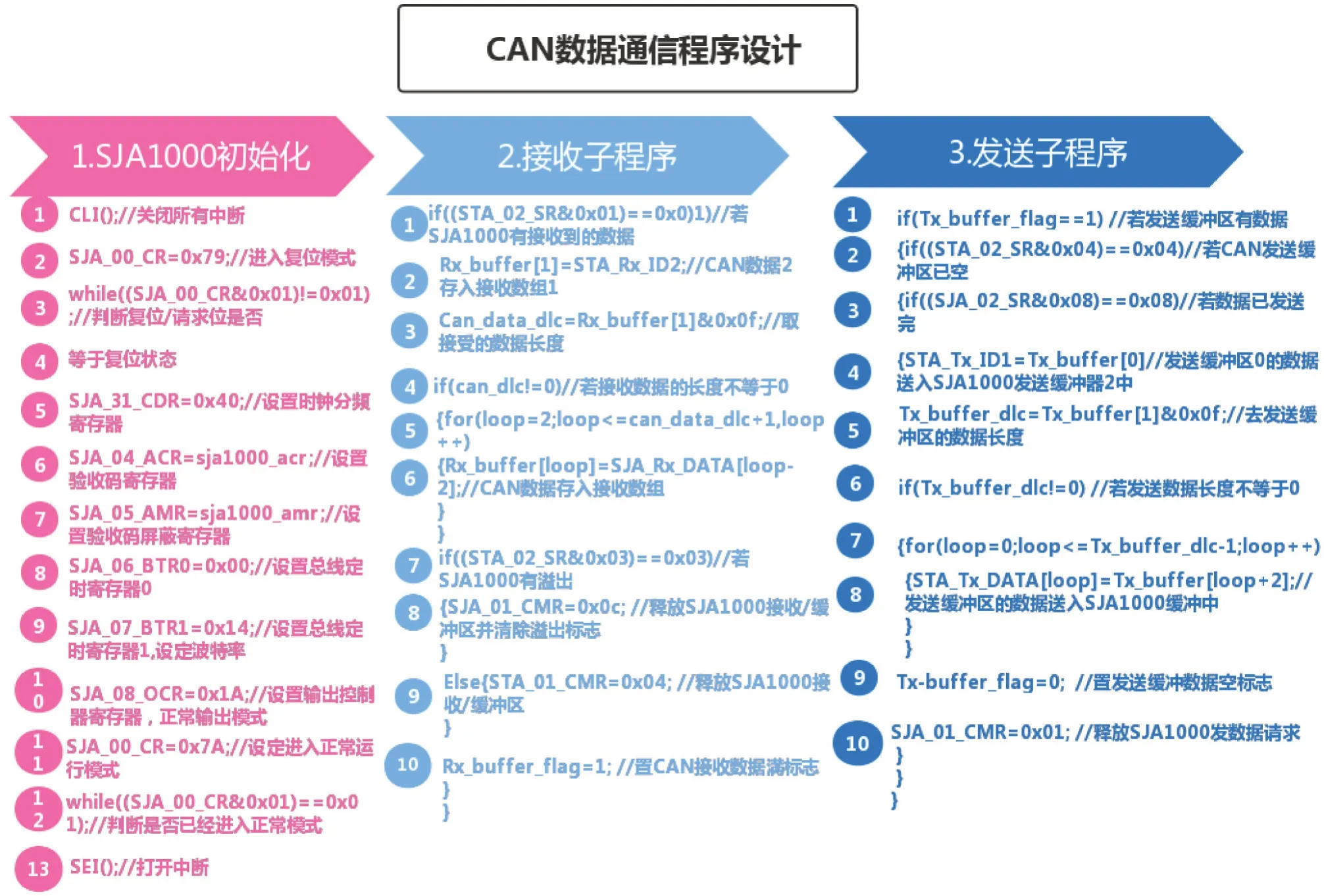

为了提高汽车CAN系统正常工作的电压范围值10.2~15.0V,保障测控系统的工作电压要求,设置系统软件模块功能检测节点通信协议处理信息传输的实效性,从而满足CAN测控系统检测线路的短路、断路以及引发通信信号的失真,没有提高CAN系统检测故障的安全性,从而设置相应的数据通信程序设计编程语句,程序设计如图5所示。

图5:CAN通信程序设计

4 结语

综上所述,基于多参测控制系统按照相应的“多量一表、一表多用”的设计思想理念,对测控系统,综合测控平台的数据进行测量、显示与处理,通过准确设置参数进行控制测控系统装置的人机互动技术。通过CAN总线构成的数据通讯接口,使得硬件组成更为简化,并与工业局域网络行成通信测量数据的方式,结合测控系统数据的实际需求,在现场调整测试通道,测试对象,测试精度,测试量程等组态方式。结合实际情况选择项目的方式,按照实际需求选择不同的传感器,对应实现调整温度与湿度、电流与电压、流量与速度等方面的各种参数值,从而满足现代化测控系统总线控制技术的通信需求。