数控铣床金属构件加工工艺机械自动化控制技术研究

2022-09-09史红霞王国栋

史红霞 王国栋

(山东莱克工程设计有限公司 山东省东营市 257000)

数控技术是现代科技技术发展过程中加工机械与电子信息融合的产物。数控技术自诞生以来被广泛应用在我国的农业、工业、制造业等多个领域,通过使用数控设备能够有效降低人力资源成本的消耗和人为操作的失误,同时也降低了技术工作人员在金属加工过程中的人身安全风险,在此基础上提升了企业的生产效率和质量。现代化机械金属构件加工过程,数控铣床将传统机床的优势和数字化技术进行了融合,确保加工质量的同时也提升了加工的效率。因此,企业更加需要注重数控铣床的机械自动化控制技术的应用和发展,从技术的角度进行合理的优化和改良。

1 数控铣床金属构件加工工艺应用

1.1 平面加工

我国的工业制造业在不断的升级和优化,市场对金属构件的精细程度与性能也有了更高的要求,为对粗放加工工艺进行进一步的优化,降低产品需求和产品性能中间的差异度,从加工技术着手对操控工艺和相关技术之间的差异性进行深度研究,强化技术的应用范围。数控铣床在金属构件的加工方面,平面加工属于较为常见的工艺,通常指的是构件的纵向和横向水平的加工模式,或者与水平面能够呈现一定的角度的加工面。

1.2 曲面加工

金属构件加工中另一个较为常见的结构是曲面结构,曲面的结构能够在金属构件组合时提升整体的稳定性,提升工业的生产质量。数控铣床在对曲面结构进行加工时主要依靠程序参数与加工参数的实时对比来确保能够精准地进行加加工。加工过程中加工的空间主要呈曲面的运动路径,但其路径与直线运行的路径并没有较大的差异性,主要差异性是刀具的路径,一般可以分为直纹加工和曲纹加工。

1.3 立体加工

数控铣床能够进行多轴的联动操作,设定不同的空间坐标,对金属构件进行立体的加工。数控铣床的立体加工功能可以让金属构件在三个坐标点的加工轴上进行同时加工,且每一个轴体都能够进行单独的路径驱动,有效避免了刀具在加工的过程中出现碰撞的情况。基于空间三联动的坐标,三个轴体能够进行同步的运行,有效实现了多轴向的操控,可以进行球形、半球形、空间直线穿插等金属结构的加工。

2 数控铣床主要零部件设计

2.1 床身设计

床身是机床的主体部分,也是整体机床的支撑部分,其功能性在于连接工作台和支撑零件。床身通常用来放置主轴箱、连接导轨等重要的零部件。为提升数控铣床的精度、速度、效率、稳定性、自动化程度,进行机床设计时需要考虑到床身的抗震性、刚度、热稳定性等相关机械性能,加深分析和研究,这样才能够满足机床设计的实际需求。机床的类型各不相同,床身在结构和形式方面也存在着差异性。广泛应用的数控铣床的床身结构主要采用固定立柱形式和移动立柱形式。固定立柱的形式主要针对中小型的立式或者卧式的铣床设计使用。这类铣床的床身结构通常较小,可以采用整体结构的形式。移动立柱形式的铣床主要可以分为整体T形和分开组装T形这两种床身结构。T形的床身组成包括水平横向的前部分和垂直的后部分两部分。整体的T形床身具备较高的精度和刚度,但成本较高,建造过程较为复杂。分开组装的T形床身制造过程更简单便利,也能够有效提升其工艺性。可以应用在中大型的铣床设计当中。

2.2 立柱设计

数控铣床立柱的功能性主要为对主轴箱进行支撑和连接床身。常见的立柱形式主要由立式和卧式两种。立式的铣床立柱主轴箱位于立柱的侧面,因此采用封闭式的箱型结构。内部采用井字形或者米字形的助板。卧式的铣床立柱通常采用双立柱的框架结构,具有较强的稳定性、刚性和热对称性,但其工艺性较差,不便于进行安装和调试。本次研究主要针对加工工艺自动化,因此采用立柱横梁组建的立式龙门机械结构。这种结构稳定性更强、精度更高、刚度更高且受力更均匀。

2.3 横梁设计

前面提到的立式龙门结构在横梁方面的结构形式主要包括梯形、工字形以及矩框形三种。龙门铣床的横梁在设计方面要考虑到机床的强度和刚度,且尽量确保结构能够质量更轻,综合多方面后选择了梯形的机床横梁。

2.4 实体建模

近几年,人工智能虚拟技术得到了快速的发展。计算机技术和网络技术被广泛应用在机械制造生产当中。通过构建虚拟环境和进行运动仿真,能够极大程度降低设计的成本,缩短设计周期,提升生产质量。虚拟设计中的实体建模可以通过三维软件来进行零部件和整机的3D数字建模。现阶段我国在机械产品设计中主要采用三维设计软件用以进行产品外形的设计,通过运动仿真来对装配、应力等进行分析,生成数控代码,提升产品的质量。市场上常见的三维设计软件包括CATIA、Pro/Engineer、3D MAX、Solid Works、UG等。本次研究采用有限元软件结合三维设计软件对数控铣床自动控制技术的结构优化进行了分析和研究。

3 数控铣床的自动控制技术结构优化

3.1 自动控制系统故障诊断

3.1.1 故障分类

主机:自动刀具和工件的交换装置出现故障、液压系统故障、气动管道系统故障、冷却系统故障、润滑系统故障;

电气装置:包含强电和弱电两部分,主要为弱电故障(数字控制装置、编程控制装置):硬件故障,包括显示器、运行器、存储器、接插件、开关;软件故障,系统、参数、运算、程序;

驱动装置:主轴驱动、进给驱动,主要故障:位置控制、速度控制、过热报警;

位置检测:位置检测故障、定位超差等。

3.1.2 诊断方法

数控铣床采用自动化控制系统能够在机床运行的过程中对其运行状态进行实时监控和自动扫描,一旦出现故障能够通过PLC系统进行自检,确定故障原因和故障方位,反馈给显示系统,协助技术人员及时解决问题。

3.2 优化设计模型构建

对数控铣床进行结构的优化时需要构建优化设计模型,通过数学来对优化工程中复杂的问题进行描述,采用优化算法进行寻优能够有效提升设计效率和效果。该模型主要包含三项要素,即设计变量、约束条件、目标函数。

3.2.1 设计变量

通过选择适合的优化参数来对结构进行优化,这项参数的变化能够对结构性能产生直接的影响。这一参数即为设计变量,通常为截面的几何参数、薄壳类的结构厚度、单元密度、杆系长度、几何尺寸等。数学式为:

x=[xxx…x]

3.2.2 约束条件

优化过程具备一定的约束条件,这也是寻优的标准。通常这一约束条件可以分为几何约束和性能约束两个方面,几何约束主要针对设计变量中的尺寸,性能约束主要针对结构的应变、应力、体积、质量以及固有频率等。数学式为:

g(x)≤0 q=1,2,3…z

h(x)=0 j=1,2,3…m

式中:g(x):等式约束;h(x):不等式约束

3.2.3 目标函数

优化的过程中需要筛选出最适合的方案,为区别这些方案的优缺点,可以构建一个或一个以上的评价函数,用以判断方案的优劣,这就是目标函数。数学式为:

minf(x)=f(xxx…x)

3.3 采用灵敏度分析的尺寸优化

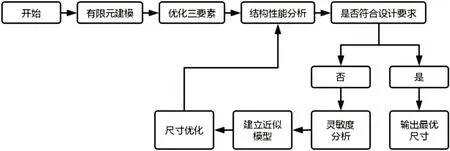

使用有限元软件对数控铣床的各项尺寸进行灵敏度的测试和分析,根据分析结果选出关键的尺寸,通过尺寸优化技术优化整机的尺寸。根据不同方案得出的优化结果,选择最适合的方案,其流程表如图1所示。

图1:优化流程图

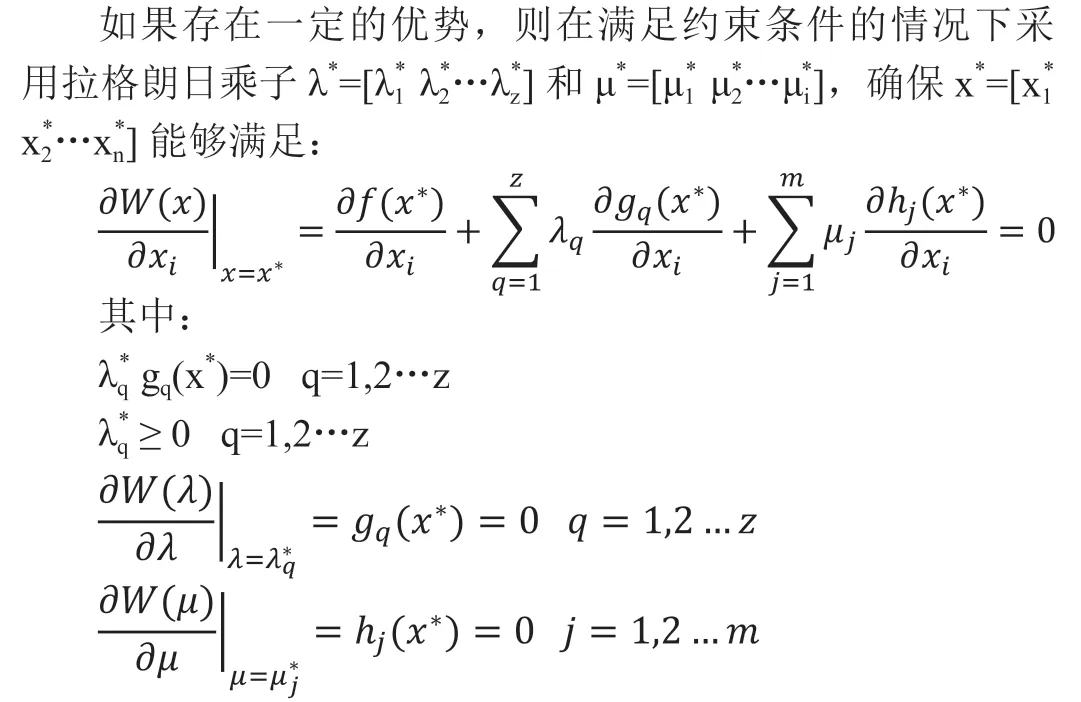

3.3.1 灵敏度分析

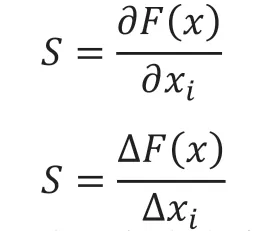

数控铣床的结构优化目标是提升自动化控制系统的运行效率,选择最适合的设计变量值能够在确保性能达到约束条件的状态下达到最优的目标函数。设计人员通过灵敏度的分析能够确定哪一些优化参数能够对结构的性能产生巨大的影响,能够为结构优化打下良好的基础。将影响力最大的参数作为设计变量的关键,进而进行优化设计。这种分析法能够有效提升优化的效率还能够降低计算资源的消耗。设灵敏度函数为F(x),其计算公式为:

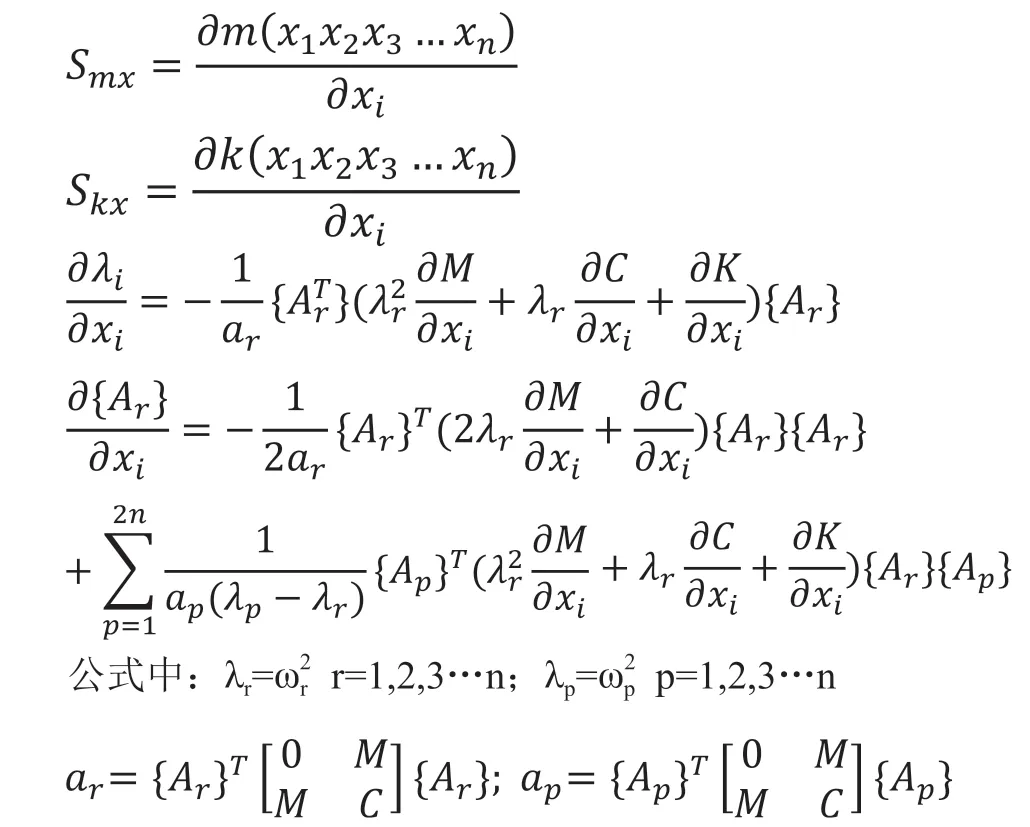

各项性能指标针对设计变量进行灵敏度分析的计算公式为:

A代表ω(固有频率)的对应模态;A代表特征向量所构建的空间组基;

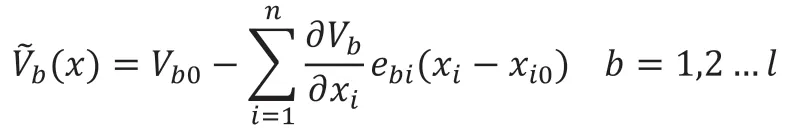

3.3.2 构建近似模型

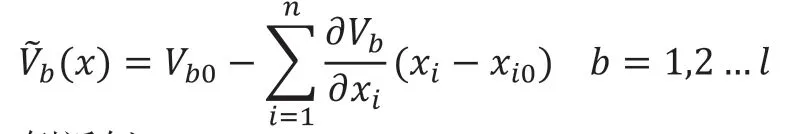

结构优化的过程中因目标函数和约束条件与设计变量之间存在着隐性的关系,设计变量的每一次改变都需要考虑到是否符合(响应)目标函数与约束条件,需要通过重启求解器来对有限元模型进行求解,进而判断是否符合设计要求。为提升结构优化的效率,通过灵敏信息来将目标函数和约束条件与设计变量之间的显性关系显示出来,后进行方案寻优。常规情况下,优化模块可以根据实际情况选择几个近似模型进行分析,近似模型方式包含以下几种:

线性近似:

倒近似:

凸近似:

设:

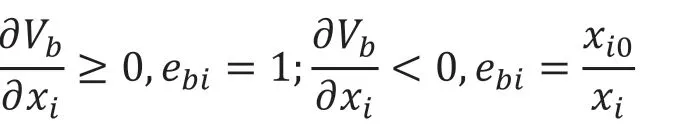

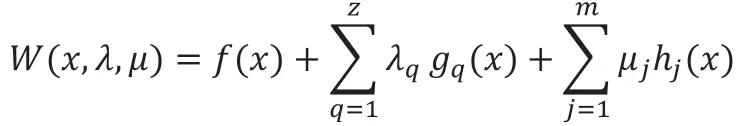

3.3.3 寻优的条件和收敛的准则

通过优化模型来进行寻优需要满足优化设计的相关条件,采用拉格朗日乘子法来对目标函数和约束条件进行优化,公式为:

设定迭代后的目标函数值与上一个目标函数值之间的差值为收敛容差,以此为基础来对优化问题是否存在收敛进行判断。优化模块常规的默认收敛容差值是0.5%,也可以根据用户的实际情况来进行自定义。用户也可以根据生产需求来对迭代步数进行设置,以此来控制优化收敛条件。

3.3.4 分析结果

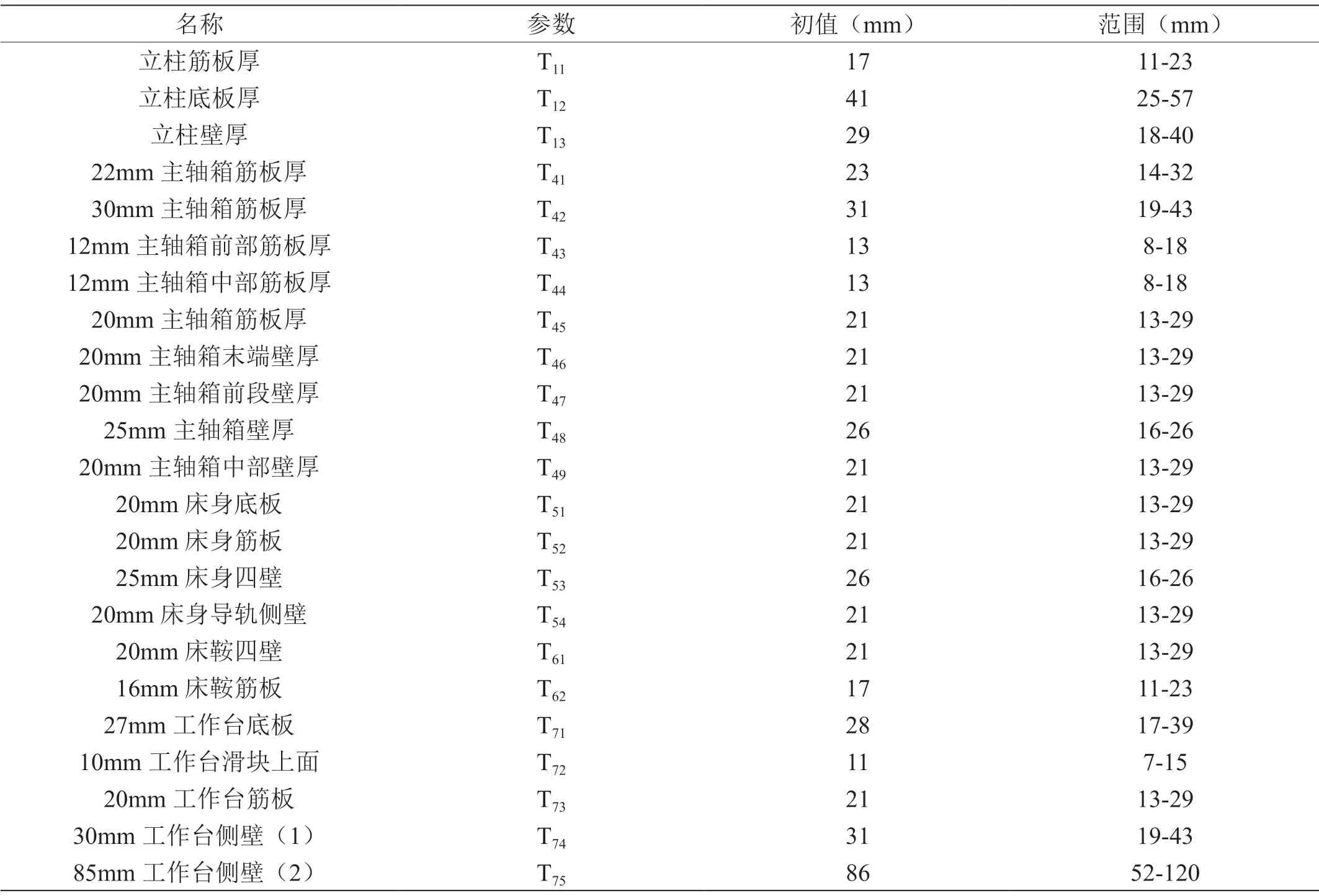

采用有限元软件对数控铣床的壁厚、筋板厚度等尺寸进行性能指标灵敏度分析,筛选出关键的尺寸。结构对应参数范围见表1。

表1:参数对应表

选择有限元软件中的灵敏度分析卡,对结构尺寸进行分析,可以得出灵敏度图。如果数值在零刻度线的上方就表示对应的尺寸出现增加或者减小的情况其结构的性能指标也会存在增加或者减少的情况。相反,如果数值在零刻度线以下,则会随着尺寸的增加或者减小其结构性能指标会存在减少或者增加的情况。

3.3.5 优化结果分析

以铣床整机的灵敏度分析结构为基础,对整机的尺寸进行优化,数学模型为:

设计变量:

T=TTTTTTTTTTTTT

约束条件:Freq1>45Hz;Freq2>55Hz;T=T=T

目标函数:min mass

采用尺寸优化模块对数学模型进行设置后进行结构优化。

4 结束语

我国正式进入“十四五”阶段,机械制造行业在数控技术、自动化控制技术方面得到了突飞猛进的发展。通过各种类型的数控设备能够更加高效地完成生产的任务,提升产品的质量。数控铣床进行金属构件加工的过程中通过自动控制系统进行平面、曲面和立体的加工能够充分体现出数控设备的设定与管理之间存在着差异性。企业应当加大对数控技术和程序的完善与更新,对数控铣床进行定期的检修与维护,这样才能够确保高质量与高效能地稳定生产。对数控铣床进行结构优化能够进一步提升机械生产效率与效果,满足市场需求的同时也能够推动企业的可持续发展。