减速器箱体常用时效处理方法及实验效果

2022-09-07蔡树梅

蔡树梅

1.中煤张家口煤矿机械有限责任公司,河北张家口,076250; 2.河北省高端智能矿山装备技术创新中心,河北张家口,076250

0 引言

在减速器制造行业,生产单位一般重点关注轴、齿轮等传动零件和轴承、密封等外购件的质量,往往忽视了减速器箱体。常规的减速器箱体又称合箱组件,主要由上箱体和下箱体组成。箱体的主要作用一是保护内部零部件,防止外界的碰撞;二是存储润滑油,用于对齿轮、轴承等零件的冷却和润滑;三是支撑和保持其内部零件的位置和精度。由此可见,减速器箱体对于减速器的整体质量起着至关重要的作用。在减速器箱体的制造过程中,常见的质量问题是,箱体精工后时常会出现轴孔的圆度、位置度、同轴度超差,这种情况多发生在减速器组装前,对减速器箱体复检时。箱体输出轴孔的圆度超差可能会造成漏油;位置度、同轴度超差会影响齿轮的正常啮合,导致轮齿出现严重的压溃磨损。经过多次论证,排除了偶然因素和测量误差,可以确定,导致“差值”的原因是减速器箱体内部的铸造残余应力在箱体加工后的随机释放,造成箱体的轴位出现变化,进而影响减速器的整体质量。因此,减速器箱体加工前,应采取相应的措施,减小或消除铸造残余应力带来的不利影响[1-2]。

1 铸造残余应力

在实际生产时,减速器箱体的生产工艺主要有铸造和焊接,因铸造的成本较低、结构适应性强、批量生产效率高、易于加工切削等优点,成为当前减速器箱体,尤其是大功率减速器箱体的主流生产工艺。由于铸造工艺的本身特性,在减速器箱体的铸造过程中,不可避免地会出现铸造应力。铸造应力会伴随着铸造的整个过程,在铸造结束,仍存在于箱体内部的应力,称为铸造残余应力。一般认为,铸造应力主要包括热应力、相变应力、收缩应力[3]。

1.1 热应力

在减速器箱体铸造末期,合金开始搭结成枝晶骨架,随后进入冷却时期,由于减速器箱体的铸造结构非常复杂,各处截面积不相等,导致冷却速度不一致。而这些冷却速度不一致的地方会出现相互牵制,从而产生铸造应力,这种由于冷却速度不一致而生产的铸造应力,称为热应力[4]。

1.2 相变应力

减速器箱体在冷却时,发生固相的转变,由于固相转变前后的比容不同,就会产生体(线)膨胀或体(线)收缩现象。一直到相变过程完成,膨胀或收缩现象才随之结束。在此过程中,同样是由于减速器箱体的各处横截面积不相等,导致各处的固相相变的发生时间不一致,先发生相变的地方受压应力,后发生相变的地方受拉应力,这种在相变过程中受到的阻碍而产生的铸造应力,称为相变应力[5]。

1.3 收缩应力

减速器箱体在冷却时,会发生固态线收缩,而固态线收缩会受到诸如芯盒、撑柱等因素的阻碍,由此产生的铸造应力,叫做收缩应力,又叫机械阻碍应力。

在减速器箱体铸造过程中,热应力、相变应力和收缩应力共同作用,形成最终的铸造应力,存储在减速器箱体内部。需要说明的是,人们经过长期的摸索发现,随着外力的作用或长时间的存放,铸造应力会逐渐减小甚至消失,这也正是铸造应力的消除机理。但是,仍然存在于减速器箱体内部的应力,称为铸造残余应力。

铸造残余应力的大小与减速器箱体的壁厚差值有关。一般认为,减速器箱体的结构越复杂、各部位厚度差值越大,铸造残余应力越大。减速器箱体经过切削加工,受到了复杂的装夹外力和切削外力,会加快其内部残余应力的释放速度,导致加工后的箱体,出现“变形”,影响加工的精确性。因此,采取工艺保障措施,降低或消除减速器箱体的铸造残余应力,就显得十分必要,常用的工艺措施是时效处理[3]。

2 常用的时效处理方法

因为铸造残余应力的释放是随机的,体现在应力的释放方向随机、释放大小随机、释放时间随机。为了最大程度地降低或消除铸造残余应力对减速器箱体加工精度的影响,需要在精加工前采取时效处理措施。常用的时效处理措施有自然时效、振动时效和热时效。

2.1 自然时效

自然时效(图1)是一种古老的时效方式,在减速器箱体铸造结束后,将其自然放置于室外露天环境下,经过几个月或者更长时间的风吹、日晒、雨淋,通过季节的更替,温度的变化,依靠大自然的力量,给箱体多次造成反复的温度应力。在温度应力施加的载荷下,促使减速器箱体内部的残余应力出现松弛,缓慢地自然释放,最终达到减少或消除的目的。

理论上,自然时效对降低或消除减速器箱体的残余应力效果不明显,但是,实践证明,自然时效对减速器箱体的尺寸稳定性有较好的效果。原因是经过长时间的自然放置,石墨尖端及其他线缺陷尖端附近会出现应力集中,从而引发塑性变形,松弛了应力,同时也强化了这部分基体,于是该处的松弛刚度也提高了,增加了这部分材质的抗变形能力。自然时效的周期一般较长,减速器箱体的自然时效至少需要6个月,因此,对于生产工期短的订单,自然时效有一定的局限性。

2.2 振动时效

振动时效(图2)是指将激振器紧固在减速器箱体上,通过控制器调节电机转速,使激振器产生周期性外力。迫使箱体在其共振范围内产生共振,在此过程中,当周期性载荷大于箱体材料QT400-15的屈服强度时,在箱体内部残余应力的高峰值处,会产生局部引起的微小塑性变形,使箱体内部的残余应力高峰值降低,并使其重新均匀分布,从而达到提高箱体抗变形能力的效果[4]。

从能量转换的角度讲,振动时效是以机械能的形式给箱体提供能量,增大箱体内部的振动幅度、加快畸变晶格的排列趋于平衡。其原理是通过对减速器箱体施加略小于材料屈服极限的应力,引导“变形”提前发生,最终达到使其精加工后不再发生变形的效果。所以,振动时效的最佳时间应该在减速器箱体的粗加工工序结束以后,精加工工序之前进行。

2.3 热时效

热时效,即通常说的热处理时效(图3),是将减速器箱体放置在热处理炉中,经过升温、保温和降温三个过程的温度变化,使材料发生迅速的膨胀和收缩,降低了减速器箱体的屈服极限,这就会导致其内部残余应力高的地方,会超出屈服极限,产生晶格滑移,发生微小的塑性变形,进而实现残余应力释放、降低和均化。减速器箱体的具体热时效工艺是将先加热至550℃,再保温5小时,然后冷却至100℃开炉[2]。

从工艺耗时上看,热时效相对自然时效的时间要短得多,而且,所用设备简单,可以批量生产,是行业里常用的时效处理方式。热时效也应该在箱体的粗加工工序结束之后,精加工工序之前进行。

3 实验方案

为了验证不同时效处理方法对减速器箱体加工精度的影响效果,选定了常用的60JS系列型号减速器,因减速器箱体需检测项较多,本次实验以减速器箱体加工图(图4)的输出轴孔同轴度为例,图纸要求尺寸3相对于尺寸1和尺寸2的同轴度≤0.04mm,到台式三坐标检测室,测量其实际同轴度。

每种时效方法分配10台减速器,再从之前未做过时效处理的60JS减速器箱体,随机选取10台的已测量数据对比。在每台箱体加工工序结束后,松开合箱螺栓,为使应力得到进一步释放,在室内静置3个月,再进行测量。

为尽可能地消除人为误差,还需要考虑以下因素:

(1)同一时效方法均采用相同的工艺,例如自然时效时长、振动时效位置及时间及热时效温度等等。

(2)加工机床选用同一台设备,本次实验选用德国UNION公司的KCU150/1 CNC 840D加工中心。

(3)箱体的装夹使用力矩扳手,每台箱体的夹紧螺栓所用力矩相同。

(4)自动对刀,加工切削使用同一个程序,每件箱体加工前,更换成型刀片。

(5)检测设备均采用LM302015三坐标测量机(图5),检测温度设定20℃恒温。

4 数据分析

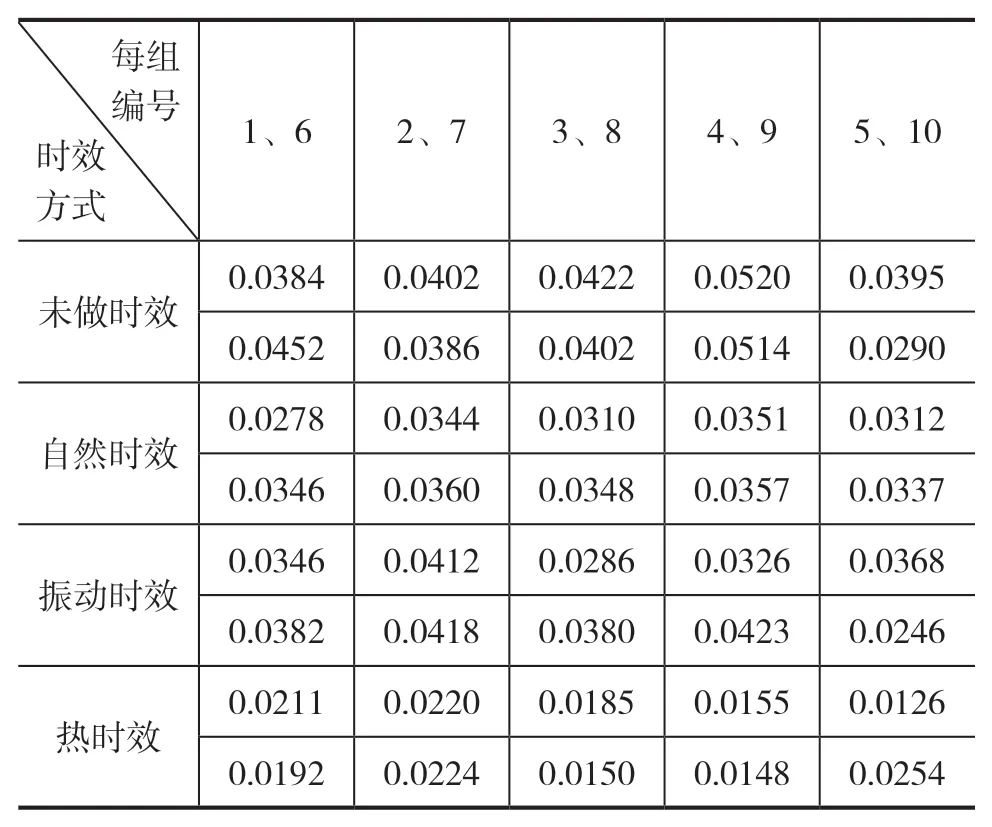

因减速器箱体的检测项目较多,本次选取输出轴孔同轴度项目,记录数据见表1。

表1 同轴度测量数据(单位:mm)

从测量数据不难看出,未经过时效处理的减速器箱体,同轴度偏差较大,部分箱体的实测值已经超过了图纸规定的0.04mm,属于不合格品,按要求需走评审手续。经过了时效处理的减速器箱体,精加工后轴孔位的同轴度均有不同程度的提升。其分布折线图见图6。

从图6可以看出,三种时效方式中,自然时效和热时效对减速器箱体加工精度的提升比较稳定,其中以热时效的提升效果最明显。对于部分减速器箱体,振动时效对加工精度提升效果较为明显,但仍有一部分箱体提升效果不大,造成这种现象的原因一方面是振动时效对于操作者的经验要求较高,另一方面说明振动时效具有不稳定性。

5 结语

(1)为消除铸造残余应力对减速器箱体加工精度的影响,箱体在精加工之前,有必要采取时效处理,减少或消除铸造残余应力。

(2)常规的三种时效处理方式:自然时效、振动时效、热时效,以热时效的提升效果最稳定,最明显。

(3)在实际生产过程中,可以采用自然时效和热时效相结合的方式进行时效处理,以期获得更加显著的提升效果。