氨碳分离中碳分塔冷却器的优化设计研究

2022-09-07张永帅

李 婷,张永帅

(新疆应用职业技术学院 新疆 奎屯 833200)

0 引言

换热器是最常用的化工设备,在石油、化工和油田储运集输系统上有着广泛的应用[1],而换热器又是节能措施中较为关键的设备,因此,对于提高能源利用效率,换热器的合理设计、制造、选型和运行都具有非常重要的意义[2]。

三聚氰胺,俗称密胺、蛋白精,是一种三嗪类含氮化合物,通常以尿素为原料生产[3]。三聚氰胺尾气的回收情况是影响三胺生产整体效益的关键之一[4]。三聚氰胺尾气采用氨碳分离法进行分离回收与其他处理方法相比,该技术更经济、更环保。

氨碳分离装置主要由碳洗塔、氨分塔、碳分塔、水分塔等设备组成,整套装置形成了循环利用。氨碳分离主要处理由三聚氰胺装置送来的尾气,将解吸分离后的二氧化碳送往尿素装置,分离的氨气送往氨气储罐。碳分塔底部出来的甲铵液经碳分塔冷却器回收热量后,一部分进入水分塔顶部,另一部分与水分塔顶部出来的解吸气混合,解吸出来的氨和二氧化碳气体由塔顶排出进入氨分塔。碳分塔的主要目的是将碳洗塔送来的浓碳化氨水解吸并分离出二氧化碳,将其送往尿素装置。在碳分塔内碳化氨水与来自塔底的热气体和由塔顶向下流动的洗涤液接触,溶液中的甲铵和碳酸铵发生分解反应:

分解出来的NH3溶解于水,并与水发生中和反应生成NH4OH:

由于CO2溶解度低,容易从液相中分离出来进入气相。气相由下而上运动与解吸废液接触传热传质,上升气流中的氨被水洗涤吸收,使NH3浓度逐渐降低,CO2浓度升高,经塔顶排出,送往尿素装置作为原料被重新利用。

然而,由于甲铵液对碳分塔的腐蚀特别严重[5]。通过对碳分塔冷却器工艺结构设计、强度设计等,保证了生产系统的正常运行,以期为碳分塔冷却器的设计和应用奠定基础。

1 碳分塔存在的问题

由于长时间使用碳分塔冷却器,甲铵液腐蚀严重,清洁时需要通入的蒸汽变少,已不满足实际需求,碳分塔冷却器原设计在清洁时可通入1.4 MPa,17 t/h蒸汽(200 ℃),换热量8.1 Gcal/h,传热系数超过1 500 kcal/(h·m2·℃)。后来冷却器污垢增加,在2.0 MPa压力下仅能通入13.5 t/h蒸汽(215 ℃),换热量6.3 Gcal/h,换热量远远不够,导致CO2的转化率偏低,能耗增加。所以对碳分塔冷却器进行改造以达到更好的换热情况。

2 碳分塔冷却计算

2.1 设计计算

2.1.1 设计方案计算

两流体的温度变化:甲铵液由100 ℃到50 ℃,水被加热,从30 ℃到40 ℃。根据流体的温度分布情况,管程流体和壳层流体温差较大,所以初步选择浮头式换热器。

因为在甲铵液在温度越高的情况下越易结垢,为便于换热管的清洗,应使甲铵液走管程,循环水走壳程。选用与原尺寸相同的的传热管,碳钢管,取管内流速u=0.5(m/s)。

计算热流量,见公式1。先按照纯逆流计算,平均传热温差为℃,假设,则估算的传热面积为153 m2,冷却水用量为18.9(kg/s)。

2.1.2 工艺结构尺寸

根据传热管内径和流速确定单程传热管数,见公式(2)。

按单管程计算,所需的传热管长度,见公式(3)。

按单管程设计,传热管长度过长,宜采用多管程结构。根据设计的实际情况,采用与原换热器相同的管长3 m,则该冷却器的管程数为6,传热管的总根数666根。

按单壳程,六管程结构,查《化工原理》第四版上册得校正系数φ=0.94,平均传热温差见公式(4)。

由于平均传热温差校正系数大于0.9,同时壳程流体流量较大,故选单壳程合适。

传热管排列:采用组合排列方法,即每程内按正三角形排列,隔板两侧采用正方形排列,取管心距为公式(5)。

横过管束中心线的管数见公式(6)。

管束的分程方法,每程各有传热管111根,其介质流通的顺序按图1中第1个图所示,流量设计均匀,温度均衡,加工方便。

采用多管程结构,取管板利用率为0.78,则壳体内径见公式(7)。

圆整取D=1000mm,采用弓形折流板,取弓形折流板圆缺高度为壳体内径的25%,则切去的圆缺高度为250 mm,取折流板的间距300 mm,折流板数9根,厚度取12 mm折流板圆缺面水平装配。直径为16 mm的拉杆8个。壳程入口处,应设置防冲挡板。

2.1.3 换热器核算

按管外面积计算,略去管壁热阻侧,查《化工原理》上册可知,管外污垢热阻,管内污垢热阻,忽略钢管壁热阻,传热系数K0见公式(8)。

所需换热面积见公式(9)。

面积裕度为14%,该换热器符合生产需求。

塑料吸管虽然并不是全球塑料污染危机中的核心,但如果人类社会能够从解决这个小问题做起,我们距离生态和谐的目标就又近了一步。

2.1.4 换热器内流体的阻力损失

管程流体阻力见公式(10)。

壳层阻力损失见公式(11)。

由于该冷却器壳程流体的操作压力较高,所以壳程流体的阻力也比较适宜。

2.2 设计排列方式

设计的碳分塔冷却器与原冷却器并联使用,热流体为并联使用,冷流体为串联使用,见图2。

第1台换热器热流量见公式(12)。

第2台换热器热流量见公式(13)。

总热流量见公式(14)。

2.3 强度计算

焊接方式:选为双面焊对接接头,100%无损探伤,故焊接系数φ=1。

低合金钢板16 MnR,许用应力[σ]=163 Mpa,取焊缝系数φ=1,C1=0,腐蚀裕度C2=2 mm,计算厚度6.5 mm,设计厚度 8.5 mm,名义厚度 11 mm,有效厚度9 mm。

因腐蚀的筒体最小厚度为9 mm,故本次设计的厚度合理。

水压实验压力见公式(15)。

则校核水压实验时圆筒的薄膜压力σT见公式(16)。

见公式(17)比较,水压实验满足要求。

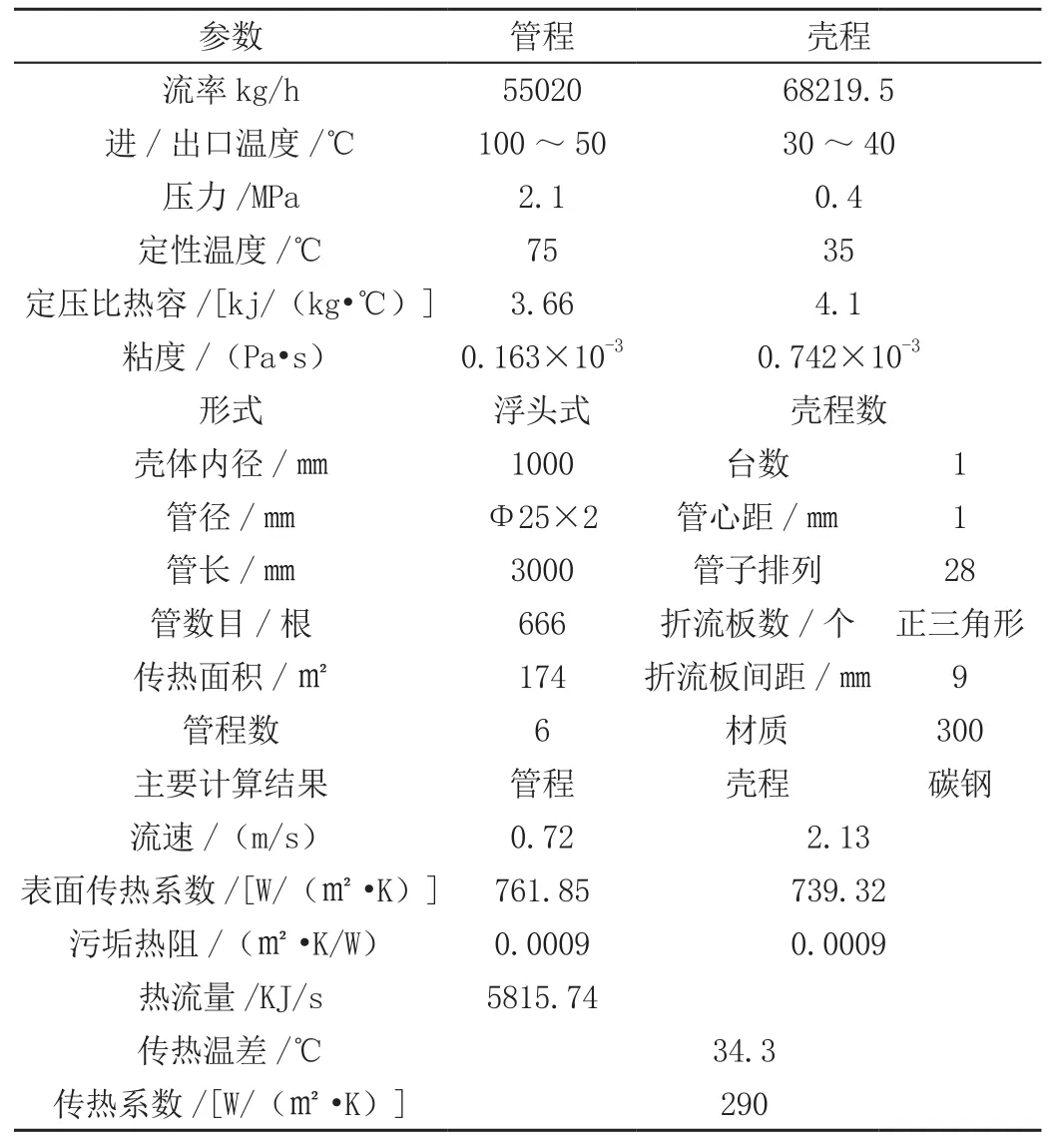

本次设计从换热面积、阻力损失、壁厚、水压实验等的核算来看,此次设计的冷却器适用。本文冷却器的设计主要结构尺寸和结果见表1。

表1 冷却器主要结构尺寸和计算结果

3 实验测试与优化前后结果

此次碳分塔冷却器的设计前后主要数值比较见表2,在冷却器的设计中,主要依据从初步计算中的换热面积、换热长度,再进行后续的计算。经过计算,符合本厂的实际要求,在设计前冷却器的污垢增加,重新设计增加新的换热器后,换热量达到5815.74 kj/s,换热量提升,CO2转化率提高2.3%,尿素日产量提升2.59%,吨尿素蒸汽消耗减少10.24%,工艺稳定,保证系统水平的平衡,综合能耗指标明显下降。

4 结语

换热器的热工计算是换热器设计基础,只有经过对换热器结构参数的不断调整,反复计算,才能使换热器的性能更高,设计更加合理。本次设计主要针对工厂实际需求多增加并联使用浮头式换热器,通过校验,查验国家相关标准,符合设计要求,按照常规的方法和步骤,取实际的壳体内径为1 000 mm,传热管的长度为3 m,总根数666根,单壳程六管程。

本次设计虽然很大程度解决了换热效果,但是对腐蚀的具体原因还掌握不清,在后期的工艺推进中可更侧重对换热器腐蚀预防工作改进。