竹基风力发电机叶片技术及其在竹材工业化中的应用前景

2022-09-07杜瑛卓龙彧君AndyLevers

张 旺 杜瑛卓 雷 蕾 龙彧君 Andy Levers

(宜宾市启迪竹创园科技有限公司 四川宜宾 644000)

木质复合材料风力发电机叶片(以下简称“风电叶片”)是天然纤维工业化应用的经典之作[1-2]。20世纪80年代,欧洲复合材料风电叶片工业的创始人Jim Platts教授在英国怀特岛创建了木质复合材料叶片生产基地,以芬兰桦木复合材料为主要原材料制造风力发电机叶片,并获得成功。2004年木复合材料风电叶片技术被丹麦风电巨头维斯塔斯公司(Vestas)收购;在此之前,木质复合材料风电叶片已经批量生产超过1万片,约占当时全球风电叶片市场数量的10%,最大功率可达5 000 kW,同样是当时风电叶片的最大容量。可见,木质复合材料风电叶片技术已经非常成熟。

2005年Jim Platts教授到中国调研,发现中国的竹材在材料特性上更适合作为风电叶片的主要材料,可使风电叶片整体设计达到更优的性价比。在此后的10余年,Jim Platts带领中国的团队先后与风电产业和竹产业的龙头企业合作,并得到了中国国家能源局和中国风能协会的支持,研制的功率1 500 kW直径82 m的竹风电叶片先后通过了静载测试、振动测试和疲劳测试,于2010年装机并稳定运行至今。竹基风电叶片技术的开发解决了竹材力学性能离散性高和易开裂变形等问题,为竹材工业化应用开辟了新领域。本文拟介绍竹基复合材料风电叶片技术研发的重点和难点,重点概述在克服竹材力学性能的离散性、疲劳性能测试以及连接设计和质量控制等方面的关键技术,希望这些技术能够为竹材的工业化应用带来启发和借鉴。

1 竹材力学性能离散性控制

竹材力学性能的离散性是阻碍其工业化应用的一个重要因素[3]。在工业产品的结构设计中,结构材料可能出现的最低性能是必须要考虑的。比如在设计风电叶片的结构时,所用材料的强度值并不是平均值,而是特征值(中国标准)或者是用平均值减去3倍方差(英国标准)。因此,即便竹材的平均力学强度非常高,但由于离散性过高而导致标准方差大、特征值低,在实际设计中只能使用较低的强度值。因此,为实现竹材的工业化应用,首先就要克服竹材性能的离散性。其中,测试标准、竹材选择和含水率是引起竹材性能离散性的3个最主要因素。

1.1 测试标准

新材料应用首先需要明确测试标准。由于测试标准不同,测试所得的材料力学性能值也会不同。然而,测试结果应能够真正代表该材料的最真实性能。这意味着不同测试标准所获得的结果之间应该有一定规律可寻,相互之间能够进行比对换算;或者在不同测试标准中只有一个最适合用来测试该种材料。

由于竹材与木材在性能上高度相似,因此工业上竹材的测试标准普遍来自木材。在竹材应用于风电叶片之前,很少有人按照风电叶片的设计标准测试竹材的力学性能,因此实验中出现了木材的测试方法不适用于竹材的现象。比如,实验的竹材试件其拉伸强度高达400 MPa以上,远高于木材(通常为100~200 MPa);同时竹材试件的表面较木材更光滑,在测试中多次出现试件还未拉断夹具就已经与试件脱落的情况,因此必须调整夹具,才能获得更准确并且更高测试成功率的实验结果。此外,竹材的弹性模量高达30 GPa以上,同样由于表面比较光滑,使得测试结果离散性很高。实验初期,经常出现这样的情况:即使是同一个人用相同设备前后进行2次测试,所得结果也能相差5%以上。经过反复实验发现,竹材拉伸破坏强度(UTS)的平均值和特征值以及弹性模量的平均值宜采用美国试验与材料协会标准(ASTM)D3500测定,竹材压缩破坏强度(YCS)的平均值和特征值以及弹性模量的极限值宜采用ASTM D3501测定,而竹材密度的平均值和极限值以及含水率的极限值宜采用中国国家标准GB/T 17657测定。基于实验研究结果,制定了《风力发电机叶片 竹纤维复合材料的认证技术规范》。

1.2 竹龄和取材部位

影响竹材力学性能的因素有很多,比如竹种、种植地点、竹龄、取材部位等。对这些因素控制的越精细,竹材性能的离散性就越小,就越能接近工业级原材料,但随之而来也会增加原材料的成本。这就需要在性能和成本之间进行权衡。

毛竹是中国竹材产量最高的用材竹种。对毛竹材力学性能测试结果显示,6年生毛竹的性能明显优于2年、4年和8年生毛竹;在取材部位上,竹秆中部的力学性能明显优于基部和稍部,其中以距离基部2~6 m的部位为最佳。由于竹材靠近表层的竹青部位密度大、强度高,靠近内层的竹黄部位密度小、强度低,因此表层竹篾最适合做风电叶片的原材料。对于竹篾的厚度,实验结果显示,当竹篾厚度小于1.0 mm时,加工难度和加工成本显著增加;而当厚度大于2.5 mm时,力学性能则显著下降。综合权衡性能与成本,以厚度1.5~2.0 mm的竹篾最适合作为制作层积材的原材料。竹子的生长地点也会影响竹材的力学性能,比如生长在阳坡的竹子和生长在阴坡的竹子其力学性能存在着差异。

但实验中性能最优的方案往往在商业化过程中并不可行,因为在工业化生产中还需要考虑制造成本和质量控制。事实上,中国竹材产业链上的整体机械自动化水平较低,比如层积材的组丕工艺仍需依靠人工完成。工业自动化在产业中的缺失,导致整体质量控制水平难以达到工业级原材料的要求。虽然竹材在原材料成本上有一定优势,但在转化为工业级原材料时质量控制成本会显著增加,从而使得竹材在与金属材料、复合材料以及木材的竞争中并不具备优势。

1.3 竹材含水率

竹材含水率对其性能离散性的影响极大。竹材的体积、密度、强度、弹性模量乃至疲劳强度都会受到含水率的影响[4-5]。在竹材的各种性能参数中,弹性模量受含水率的影响尤其大。在不考虑绝干的情况下,竹材含水率越高其弹性模量越低。弹性模量是很多产品结构设计中最关键的参数之一。在风电叶片的结构设计中,如果弹性模量降低会导致叶片的变形量增大,以至于会发生叶片打塔的风险。因此,控制竹材全寿命的含水率是竹材工业化应用中的关键因素。在竹叶片设计中,为使竹材具有较高的、稳定的弹性模量,竹材含水率应控制在6%以下。

2 竹材疲劳性能测试

2.1 竹材疲劳测试

由于目前竹材疲劳测试没有统一的标准,为了使之能与玻璃纤维材料进行比较,竹材疲劳测试通常参考玻璃纤维复合材料的疲劳测试标准[6]。在给定应力比R= -1的条件下,施加不同的应力S,进行疲劳试验,记录相应的寿命N,然后将数据拟合分析得出S-N曲线。

竹材疲劳测试时遇到的突出问题是,最先破坏的部位往往是在试件两端的夹持部位,为了能使最先破坏的部位发生在试验段,对试件两端采取了保护措施,即在试件两端套上铝制加强夹具,同时需要保证夹具端面与竹材端面对齐,两端的夹具和竹材中心需要同一条直线,最后再灌注树脂固化成型。通过对比竹材与环氧玻璃钢材料的S-N曲线显示,竹材疲劳性能明显优于环氧玻璃钢。在风电叶片行业,环氧玻璃钢的疲劳性能常数m通常为10,而竹材的m值可达到15。

2.2 竹风电叶片疲劳性能

风电叶片疲劳测试需满足《风力发电机组风轮叶片全尺寸结构试验》(IEC61400—23)、《风力发电机组风轮叶片标准》(JB/T10194—2000)和德国劳埃德船级社风能股份有限公司(GL wind)《风力发电机组认证指南》的要求。

风电叶片疲劳分析的主要步骤是:先确定材料的S-N曲线和Goodman曲线,然后利用专业软件计算出叶片各截面的马可夫矩阵,再结合S-N曲线、Goodman曲线和马可夫矩阵,计算出该截面可承受的循环次数,最后根据米勒准则计算该截面累计疲劳损伤寿命。2009年采用共振法测试了1 500 kW直径82 m的竹风电叶片的疲劳性能,满足了上述各标准的要求,并获得鉴衡认证的认证报告。

风电叶片的疲劳性能取决于叶片主要材料的疲劳性能,竹材是竹叶片中最主要的材料,因此竹叶片的疲劳性能也明显优于玻璃钢叶片。

3 竹材连接设计

目前全球最长的海上风电叶片长度已经超过100 m。即使是陆上风场使用的风电叶片,长度也普遍在40 m以上。竹板材的标准长度在2~3 m,而风电叶片是通过模具进行一体化成型的,叶片根部通过螺栓与风力发电机组的轮毂相连接,因此需要考虑竹材与竹材之间的连接,以及竹材与金属材料(螺栓套)之间的连接。即使是竹自行车、建筑梁这类竹产品,同样要考虑竹材之间的连接以及竹材与金属材料之间的连接。因此,连接设计是竹材工业化应用中的一项关键技术。

传统的金属材料工艺设计通常会考虑螺栓、套筒、焊接等机械连接方式。然而复合材料与金属材料的一个重要区别是依靠其内部纤维结构而形成的各向异性力学性能。这意味着一旦内部纤维被切断就会严重影响复合材料的力学性能。因此,复合材料广泛使用粘接方式连接代替金属材料的机械连接。

3.1 风电叶片中竹材与竹材的连接设计

在粘接方式的连接中,粘接强度与粘接面积呈正比,与胶粘剂的厚度呈反比。因此在粘接设计中应增大粘接面积、控制胶层厚度。与木材的连接方式一样,竹材的连接通常有斜接和指接2种方式。

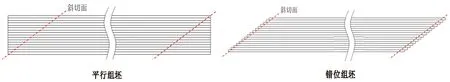

风电叶片整体有一定曲率,不宜使用厚度过大和长度过长的竹条,因此竹条和竹条之间的连接主要选择斜接方式。斜接的角度越大,则粘接面积越大,粘接强度也就越高。斜截面的粘接强度必须大于竹材自身的拉伸强度,以确保断裂破坏不会出现在粘接面上。通过测试不同斜接角度的粘接强度,最终按照斜率为1/25确定了斜接角度。另一方面,斜接角度过大又会造成过高的材料损耗,导致材料成本增加,采用错位组丕法(图1)则可降低材料浪费。

图1 竹材不同组坯方式Fig.1 Different assemble patterns of bamboo

3.2 竹材与叶根螺栓的连接设计

竹材与叶根螺栓金属材料的连接(图2),除了必须考虑粘接强度外,还要考虑粘接面两侧材料的刚度不一致而可能导致的应力集中问题。竹材和金属材料的连接设计因产品不同而不同,总体的设计原则应遵循:1)增大粘接面积,具体方式可以通过增加粘接区域的面积、金属表面增加螺纹或喷砂等;2)在工艺上避免胶层过厚,且保证胶层厚度均匀一致;3)优化结构设计,避免应力集中,复杂产品可以通过有限元进行分析,简单产品可以根据经验设计;4)反复测试,确保粘接强度高于材料自身的断裂强度。

图2 叶根螺栓与竹材粘接Fig.2 Blade root bolts bonded to the bamboo

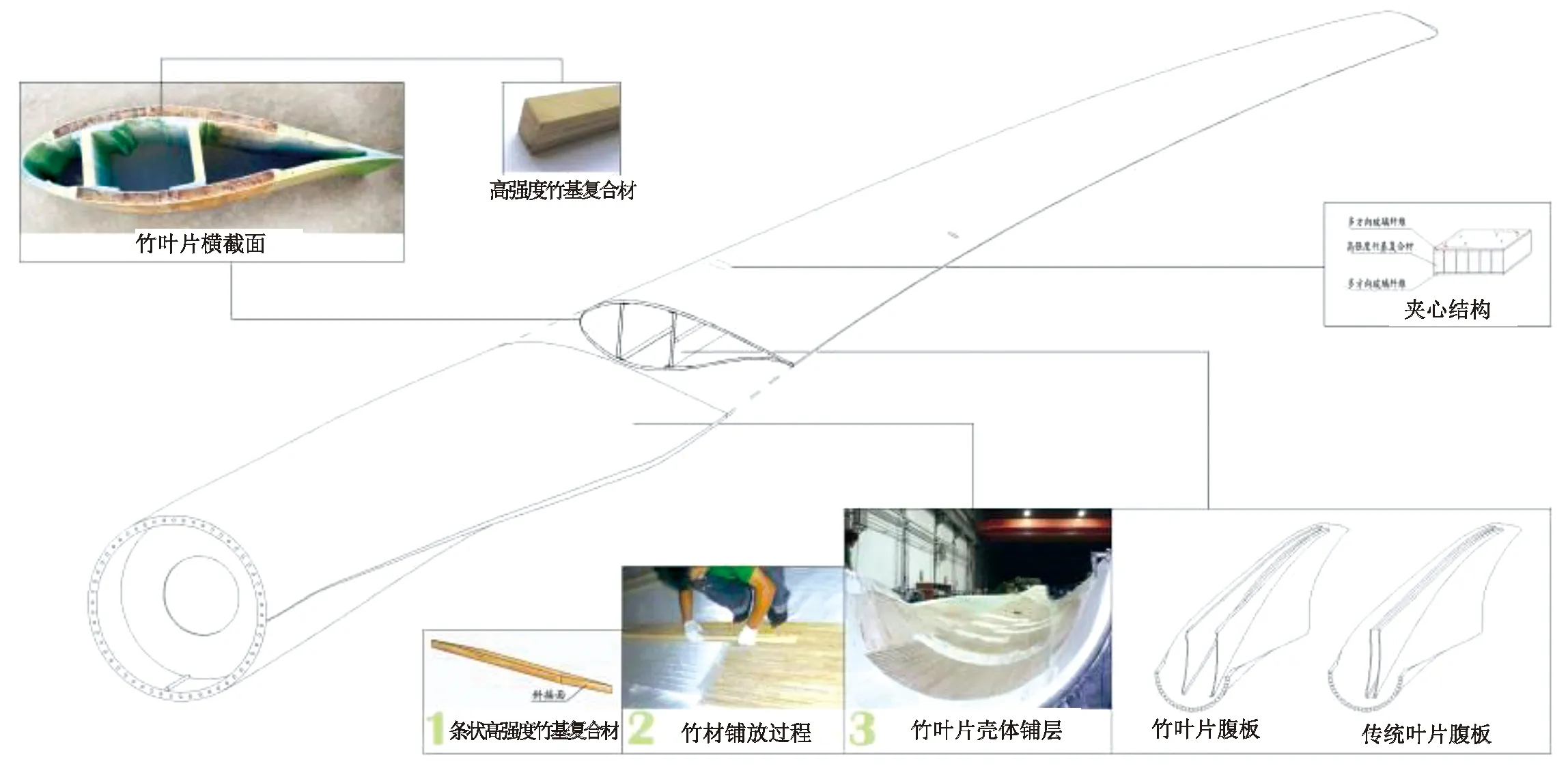

4 风电叶片的整体结构设计

竹叶片中上下壳体铺放高强竹条,上下壳体通过与双腹板粘接而形成一个类似于“口”字型的结构作为主体结构(图3),承载叶片绝大部分的载荷,而玻璃钢叶片为上下壳体中的梁帽与腹板粘接形成的类似于“I”字型的结构作为主体结构。

图3 竹叶片主体结构Fig.3 Main structure of bamboo blade

玻璃钢叶片的梁帽是等宽度、变厚度(图4),梁帽两侧需要填充大量的高价格的巴莎木和PVC芯材,导致叶片整体成本偏高;竹叶片中竹材是等厚度、变宽度(图5),由于竹材铺放多,所以大大减少了巴莎木和PVC芯材的用量,进而降低了叶片的整体成本。玻璃钢叶片“I”字型的结构与叶根相连,叶片上的载荷传导到叶根时会产生较大的应力集中,这就使得叶根结构必须过度安全以抵消应力集中,竹叶片是“口”字型的结构与叶根相连接,可以使得叶片上的载荷向叶根传导更为合理。因此竹叶片的整体结构要优于玻璃钢叶片。

图4 玻璃钢叶片Fig.4 Glass fiber reinforced plastic blade

图5 竹纤维风电叶片Fig.5 Bamboo fiber wind turbine blade

5 质量控制

在传统金属制造企业和复合材料制造企业中并不需要对材料含水率进行特殊控制。但在竹材工业化应用中,控制竹材全寿命含水率则是质量控制中的重中之重。在竹材制备过程中,可以通过烘干工艺来降低竹材含水率。这对绝大多数竹材制造企业来说是容易做的;但要使竹产品全寿命过程中的含水率保持稳定则并非易事。具体到竹风电叶片制造,应保障以下阶段的质量控制:1)工厂在完成板材制造和烘干后,要把板材存放于恒温恒湿的平衡房,确保库存产品含水率稳定;2)在板材运输过程中要保存于密闭环境,比如表面包裹保鲜膜,确保途中产品含水率稳定;3)竹材入库前必须做含水率抽检,符合含水率检测要求才能入库;4)竹材在叶片厂的原材料库中,从保鲜膜取出后到叶片完成制造前,要保持处于低湿度环境,以确保含水率稳定;5)叶片制造必须选择密封性足够好的基体材料(树脂),基本要求是分子间空隙距离小于水分子直径(比如环氧树脂),以确保竹材内部水分子不会与外部空气中的水分子进行交换;6)在竹材外面必须有至少1层表面硬度足够高的保护层(如玻璃钢),以保护固化后的基体材料(树脂)不被风沙所破坏;7)对叶片进行定期检查,表面出现严重破坏时要及时修补。

由于玻璃纤维、碳纤维等传统复合材料的吸水性非常低,在绝大多数复合材料产品制造工厂都从未考虑过对材料含水率的控制。在转型生产竹基复合材料产品时,不仅需要增加控制含水率所需要的专业设备,相应改善生产环境,更需要建立相应的质量保障和质量检测流程。在大批量生产之前,这应是竹材工业化应用的重点环节之一。

6 技术应用展望

在过去20年间,中国在风力发电产业链的各个环节上几乎都已经遥遥领先于全球制造业,其中叶片产量约占全球总产量的50%,最长的海上风电叶片长度已经达到100 m以上,认证、测试、供应链等环节日益完善。竹叶片在回收环保方面具有优势,但从性能到成本不再具有优势。随着中国风电叶片的单机容量、产能、产量的不断扩大,竹叶片替代玻璃钢叶片和碳纤维叶片的可能性也越来越小。然而在竹叶片研发过程中所形成的一系列技术已不断被应用于其他高端竹产品中,同时也为竹材的工业化应用带来启发。

工业级竹自行车(图6)技术用到了竹材的高弹性模量以及竹材与金属的连接技术,质量可靠性远高于一般手工制造的竹自行车,可以通过各类传统自行车测试和认证标准,并且已经具备批量生产的条件。

图6 竹基复合材料自行车Fig.6 Bamboo based composite bicycle

装配式建筑是竹材工业化应用的另一个可能的领域。天津智慧山广场的户外竹结构建筑“竹之山丘”(图7)申请了吉尼斯世界纪录,成为全球最大的户外竹结构建筑。其中的建筑胶合梁用到了竹材的全寿命防水技术,以确保所有梁柱结构全寿命具有高强度和高弹性模量,确保建筑50年的结构安全性。

图7 天津智慧山广场的“竹之山丘”Fig.7 Bamboo Hill in Tianjin Wisdom Hill Plaza

然而,目前工业级竹材料应用于装配式建筑仍面临2个方面的制约。一方面,竹材力学性能优于木材,但因缺乏竹建筑设计标准,设计时仍需要按照木材建筑标准进行设计。这意味着竹材料的高性能未被利用,而仍然要与木材在价格上竞争,因此难以成为市场的主流。另一方面,竹木材料的全寿命含水率控制一直未被建筑行业所重视,因此从工厂生产到安装现场材料必定会出现一定程度的变形,从而导致现场安装时必须要增加打磨、调整等复杂工序,从安装效率到安装成本都无法与轻钢龙骨结构的快速安装相比。如果能在设计标准和质量控制方面借鉴风电产业的技术标准,工业级竹材装配式建筑完全有可能扩大其市场份额,成为竹产业的一个新的增长点。

此外,竹材与木材一样具有良好的绝缘性与保温性,但由于其具有高强度和高弹性模量的特征,在很多产品中可以做到更细、更薄,使得其成为一些家居智能硬件的构想成为可能。这种优势在“百度筷搜”中已经有所体现(图8),也完全可能进一步复制到智能地板和智能家居中。这将需要进一步做好跨行业的科技整合与产业协同。

图8 创新竹制品“百度筷搜”Fig.8 Innovative bamboo products: Baidu Chopsticks Search

竹基复合材料风电叶片历经10余年的研发已告一段落,但这将不是竹材工业化应用的结束,而是打开竹材与更多高端工业制造相结合的一个新的开始。