超高层建筑大型机电设备人字桅杆的吊装

2022-09-06裘磊

裘 磊

上海建工房产有限公司 上海 200080

现阶段,随着城市中心区土地资源越来越稀缺,城市建筑空间越来越向超高、超深方向发展。因此,城市建设中出现了越来越多的高层、超高层建筑。在高层、超高层建筑中一般会根据功能分区在不同的高度设置设备层[1],由于设备层中涉及大型机电设备安装,如何解决中心城区超高层建筑高层设备层大型机电设备高效、安全吊装[2],如何在中心城区狭小作业空间制约下选择技术可行性高、经济性好的吊装方法[3-4],成为超高层大型机电设备吊装亟待解决的难题。

1 工程概况

苏州恒业铂金大厦位于苏州市姑苏区西环路、狮山路交叉路口,北邻活络浜河道、西邻运河公园、东靠国际经贸大厦、南连狮山桥。由塔楼(建筑高度162.75 m)和裙房(建筑高度23.45 m)2个部分组成,包含人防及非人防2个地下车库,地下3层、地上38层,是集写字楼、商住、休闲娱乐及购物中心于一体的超高层综合性高端商务办公楼。总用地面积16 841 m2,建筑面积113 498.89 m2。塔楼结构采用核心筒框架结构,裙楼采用钢筋混凝土框架结构。

本项目30-38层中央空调主机为2台风冷热泵,单台质量为7.5 t,外形尺寸为6 709 mm×2 242 mm×2 464 mm。塔楼标准层(38层)最大建筑高度为150 m,风冷热泵机房位于38层之上,即塔楼最高处,机房及造型构筑物建筑高度为162.75 m。

2 设备吊装施工难点

2.1 多工序交叉作业互相干扰

2台风冷热泵机组设备层上面还有2层框架层,当大楼建到设备层时,风冷热泵机组吊装作业需要在有限时间内完成,必然存在吊装施工与结构、幕墙等专业工程之间交叉作业。

为此,在吊装作业前必须根据吊装作业环境选择合理高效的吊装工艺,同时制定严密的吊装施工方案,协调好各个专业工程间施工工序的有效衔接,确保吊装作业安全高效。

2.2 吊装作业空间受限

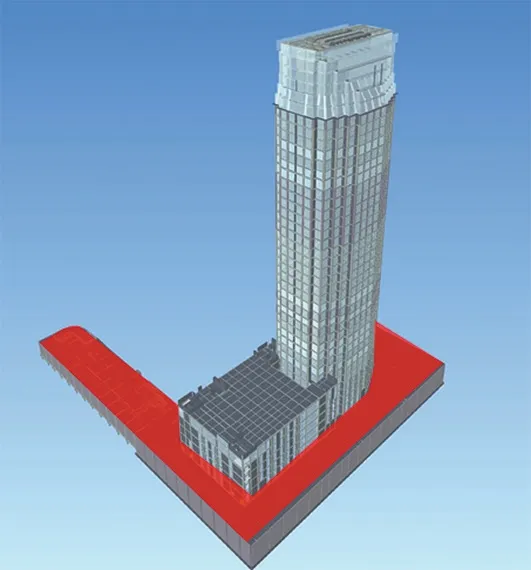

主楼总高度161 m,设备层高度150 m,风冷热泵机组吊装具有设备质量重、吊装高度高的特点。设备吊装机械站位作业空间如图1红色区域所示,由于周边环境受既有道路及建(构)筑物限制,吊装作业施工场地狭小,且在紧邻项目主楼、裙楼的地面施工通道可站位区域均为地下室顶板,无法满足大吨位吊机所需的地面荷载要求。

图1 现场可供吊装设备站位位置示意

2.3 现有设备难以满足吊装需求

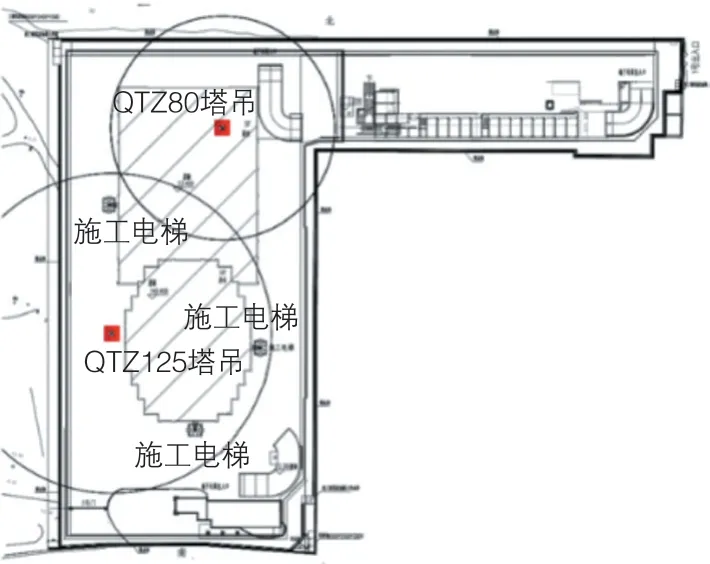

由于风冷热泵外形尺寸大于电梯井及预留管道井尺寸的,如果利用井道进行吊装,需要将风冷热泵拆散吊装,导致吊装效率低、质量风险大。工程地上结构施工阶段主楼和裙楼分别布设1台工作半径50 m的QTZ125塔吊和工作半径35 m的QTZ80塔吊。经现场核算,设备质量为7.5 t,在塔吊可允许的作业半径内,现场塔吊无法完成设备整体吊装(图2)。

图2 现场塔吊布设平面示意

因此,在考虑风冷热泵机组整体吊装的条件下存在设备荷载高、吊装高度高、吊装期间施工场地狭小、大吊装设备作业场地承载力不足、现有吊装设备无法利用等施工难点,传统大吨位吊机受现场工况限制无法完成吊装工作。

3 人字桅杆吊装工艺

3.1 吊装工艺选择

超高层建筑大型机电设备吊装方法主要有以下几种:

1)利用电梯井及预留管道井作为运输通道,在其内设置垂直机械提升装置进行垂直吊装。该方法受限于既有管道结构尺寸影响,大型机电设备可能需要进行拆解吊装,待各个组件吊装就位后再进行组装,吊装效率低、设备质量风险大。

2)利用超高层建筑结构施工所使用的附墙塔吊进行设备垂直吊装,到达设备层时采用“夺吊法”使设备水平进入设备层。“夺吊法”的使用受设备层净高限制,如设备层净高与设备外形高度尺寸差异不大,“夺吊法”作业空间有限导致操作难度大、风险高;此外,“夺吊法”作业不符合塔吊安全作业规程要求,因此本项目中不宜采用。

3)人字桅杆吊装方法特别适用于在传统大吨位吊机无法应用的狭小场地中进行设备吊装,近年来在超高层机电设备吊装中得到了较大应用,有效克服了超高层机电设备吊装面临的共性制约因素,如现场吊装作业空间受限,大部分设备受限于自身质量、外形尺寸限制不能整体吊装,吊装作业场地结构设计未考虑大型设备吊装工况下受力需求。该方法在应用过程中,当吊装高度较高时,吊装过程受天气影响较大,当风力较大时设备水平位移大,吊装风险高。

综合分析以上3种吊装方法的适用性和本项目吊装施工的重、难点,从吊装工艺技术可行性与经济性综合考虑,最终选择人字桅杆吊装工艺。

3.2 吊装工艺流程

综合考虑吊装设备作业空间、作业场地承载力等制约因素,制定了以人字桅杆吊装体系为主的垂直吊装方案,首先采用80 t汽车吊将热泵机组吊装到24 m高的裙房,再在主楼屋面搭设人字桅杆、卷扬机、滑车半机械吊装体系,通过用人字桅杆角度调整及多台卷扬机配合将2台风冷热泵机组安全地吊装到位。

具体的工艺流程如下:施工准备→机具材料进场→用塔吊把人字桅杆及起重机具吊运至屋顶→桅杆拼接及竖立→卷扬机安装就位→拉导向钢丝绳,主吊滑车放下,变幅滑车调整→安全检查→试吊→80 t汽车吊进场定位,设备车辆进场,吊机将设备吊到裙房上将设备拖运到桅杆底下→设备正式吊装到楼层后水平移位及就位→桅杆拆除解体吊运到地面→吊装结束机具出场。

3.3 人字桅杆吊装结构体系受力分析

人字桅杆吊装体系在实际应用过程中受侧向风力影响较大,且吊装高度越高影响越大。综合考虑人字桅杆结构体系的稳定性,主要由人字桅杆、卷扬机、滑车半机械吊装体系、防旋转装置等组成。

人字桅杆结构体系吊装最大受力工况为:吊装半径7 m、桅杆长度12 m、桅杆自重1.5 t、滑车组与桅杆夹角33°、桅杆与水平夹角55°、缆风绳与水平夹角11°、索具自重1 t、风冷热泵机组质量7.5 t。

3.3.1 起重机具选择

起吊滑车组选用H16×3D滑车1台、H16×2D滑车1台构成2-2滑车组,单头引出绳,经计算,经2台导向滑车去卷扬机拉力为2.99 t。提升串绕绳选用6×37+FC-1770抗拉强度钢丝绳。经计算,钢丝绳直径为19.8 mm,圆整到标准规格,选用直径20 mm的钢丝绳。

桅杆上吊索受力为13.04 t,钢丝绳连接滑车组选用6×37+FC-1770抗拉强度钢丝绳。经计算,钢丝绳直径为29.93 mm,圆整到标准规格,选用直径为30 mm的钢丝绳。

桅杆下吊索绳为四分支,对角线为60°,经计算,吊索绳每分支承受力为2.9 t。选用6×37+FC-1770抗拉强度钢丝绳。经计算,钢丝绳直径为19.55 mm,圆整到标准规格,选用直径为20 mm的钢丝绳。

桅杆顶端缆风绳拉力为8.21 t,经计算,缆风绳每分支承受力为4.72 t。选用6×37+FC-1770抗拉强度钢丝绳。经计算,钢丝绳直径为24.9 mm,圆整到标准规格,选用直径为26 mm的钢丝绳。

桅杆缆风绳尾部钢丝绳连接滑车组拉索绳为两分支,对角线为44°,经计算,吊索绳每分支承受力为4.42 t。选用6×37+FC-1770抗拉强度钢丝绳。经计算,钢丝绳直径为28.1 mm,圆整到标准规格,选用直径为28 mm的钢丝绳。

变幅滑车组选用2只H10×4D滑车,构成4-4滑车组,引出绳经过2台导向滑车后引至卷扬机。经计算,卷扬机拉力为1.322 t,因此选用2 t慢速卷扬机1台。变幅串绕绳按6×37+FC-1770抗拉强度计。经计算,钢丝绳直径为13.77 mm,圆整到标准规格,选用直径为14 mm的钢丝绳。

3.3.2 人字桅杆受力分析

人字桅杆底部正向水平推力为4.717 t,因此每根桅杆脚用5 t手拉葫芦锁紧到墙上;人字桅杆底部侧向水平推力为1.43 t,因此人字桅杆2根底部脚用2 t手拉葫芦封固;人字桅杆每根底部垂直压力为8.65 t,在每根桅杆脚下垫道木和钢板;人字桅杆中部所受的正压力为9.26 t,桅杆采用φ219 mm×8 mm无缝钢管。经计算,钢管中部截面应力为90.67 MPa,钢管材质为20#钢,屈服强度为245 MPa,安全系数取1.7,则钢管的许用屈服强度为144 MPa>钢管中部的截面应力90.67 MPa,符合安全要求。

3.4 结构受力验算

3.4.1 汽车吊支腿压力

80 t汽车吊自重为64 t,风冷热泵机组质量为7.5 t,此载重工况用经验公式计算得汽车吊每条支腿受力为21 t。

汽车吊4个支腿伸出分别落在主次梁的交会处,确保力通过主梁传递给结构柱。同时支腿下布设走道板,避免支腿直接落在结构板上。

3.4.2 裙房屋面荷载

吊装方案拟将7.5 t设备吊运至裙房屋面,在裙房屋面上搁置2条25#工字钢做导轨,设备在导轨上托运至吊装点正下方。根据设计图纸上人屋面活荷载标准值2.0 kPa(建筑完成面荷载),屋面建筑做法均布荷载约为1.0 kPa,因此,结构实际荷载为3.0 kPa。

设备吊装时楼板混凝土已达到设计强度,计算中将楼板考虑为刚性传力构件,由于钢梁导轨与框架主次梁搭接,只考虑设备及混凝土块等的活荷载以均布力由结构楼板受力,确保荷载分布均匀,同时亦避免产生集中荷载。根据结构图纸,取最不利工况,梁柱间中心尺寸为8.4 m×4.5 m,考虑3个部分的活荷载:工字钢自重3.46 kN、设备重73.5 kN;则吊装施工平均荷载为2.03 kPa<3.0 kPa,小于设计要求均布荷载。

3.4.3 屋面荷载

设备吊装至38层楼面后直接放置于基础之上,该基础荷载原设计已经过验算,符合设备荷载要求。

4 人字桅杆吊装施工关键技术

4.1 人字桅杆体系拼装关键技术

1)人字桅杆用无缝钢管及起重吊具等的垂直运输采用既有塔吊运送至设备层顶。

2)人字桅杆结构体系采用铰链连接作前后变幅,穿挂变幅滑车及主吊滑车。

3)桅杆2只脚竖立在⑥轴与⑤轴间交1/L 轴与L 轴处的框架梁上,在该处拼φ219 mm×8 mm无缝钢管人字桅杆。桅杆脚主要受力横梁上单桅杆脚垂直力86.5 kN。桅杆采用法兰连接配8.8级螺栓。

4)桅杆拼装完成、变幅滑车组穿好后,桅杆脚前方用2只5 t手拉葫芦收紧后启动变幅滑车组的卷扬机,使桅杆板收紧2只5 t手拉葫芦同时收紧到符合要求为止,再固定桅杆脚。

5)为保证人字桅杆体系的稳定性,无缝钢管人字桅杆底部脚离墙3.5 m,人字桅底部宽4.5 m。

6)桅杆的主缆风绳用φ14 mm钢丝绳穿H10×4D滑车组,用于控制吊装半径。桅杆的主缆风尾部由于中心位置不对,用2根钢丝绳固定在39层(设备层的下1层),⑤轴与⑥轴交F 轴处立柱上。另1根固定在2/4 轴交F/1 轴处,并且用5 t手拉葫芦调整中心位置。

7)桅杆的头部主吊用φ30 mm钢丝绳与滑车组连接,配合φ20 mm钢丝绳穿H16×3D滑车组。

8)主上缆风绳两边的保险边缆风绳用φ13 mm钢丝绳,定在楼面的平面边上;2根下缆风绳用φ13 mm钢丝绳及2只手拉葫芦连接后,固定在楼面立柱。当设备吊至一定高度时,手拉葫芦适当放松,对应的桅杆板也适当放松,以防止桅杆后翻,桅杆与水平夹角应控制在不大于82°。

9)在设备层和女儿墙处固定2个可挂导索的滑动支架,分别用φ13 mm钢丝绳作导索,一直通到以桅杆中心为对称点的两边地面上,在地面上相应位置楼面打洞穿钢丝绳至下1层立柱上固定,将2只1 t手拉葫芦与导索连接,在吊装设备时将设备两边用卸甲穿在导索里,防止起吊设备过程中旋转。

桅杆底座固定,两桅杆底座用钢丝绳固定牢,一头用5 t手拉葫芦将桅杆底座收紧,手拉葫芦另一头用φ28 mm钢丝绳在女儿墙上打洞,后在下1层立柱上(分别在⑤轴与⑥轴交1/L 轴处)固定牢。

防旋转装置脚全部用膨胀螺栓固定,后脚在相应的位置楼板打洞,用钢丝绳从洞里穿到下1层后挂2 t手拉葫芦再固定到立柱上收紧即可。

4.2 人字桅杆体系试吊

1)人字桅杆安装完毕后要进行空载运行,在不吊装任何物体的状态下指挥人员、卷扬机操作员、安全员要协调配合练习几次。在运行中检查桅杆、钢丝绳、卷扬机、卷扬机制动器、电器开关、滑轮是否正常运行。

2)人字桅杆试吊质量为设备质量的1.2倍,即试吊质量为9 t。

3)动态试吊,开动主吊卷扬机,使9 t配重离地0.2 m时停止,上下3次;检查桅杆、主吊变幅滑车、缆风绳、锚地卷扬机制动器等各受力点是否正常。

3)静态试吊,9 t配重离地0.5 m时停止,静止15 min,检查卷扬机制动器是否良好。

4.3 人字桅杆体系设备吊装关键技术

1)汽车吊把设备吊到裙房上,裙房楼面层设备拖运路线用长6 m的25#工字钢,按大楼轴线工字钢两头骑在轴线上,楼板不受力,将设备拖运到桅杆吊点下。

2)设备起吊到超越墙高度时解掉防旋转钢丝绳,把设备转身90°,启动变幅卷扬机使设备进入楼面,桅杆板与水平夹角达到80°时,挂在设备一端的2只手拉葫芦慢慢放松,使设备重心进入楼面,再把拖运钢丝绳与设备连接牢,确定钢丝绳受力后,慢慢地将设备放在走管上,用手拉葫芦或卷扬机将设备慢慢地平移到基础旁,2台设备全部吊到设备基础上后,拆除桅杆,设备按要求平移到位,然后用起道机顶起设备抽走钢管后精细就位。

5 结语

结合超高层风冷热泵机组整体吊装时遇到吊装设备荷载高、吊装高度高、吊装期间施工场地狭小等施工难点,传统大吨位吊机又受现场工况限制无法完成吊装工作的情况,采用人字桅杆角度调整、多台卷扬机配合,将2台风冷热泵机组安全地吊装到位。经工程验证,所述技术具有吊装效率高、安全性高的优势,可为同类工程提供有益借鉴。