空间受限超大尺寸玻璃幕墙的施工

2022-09-06王雄旭

王雄旭

广州市市政集团有限公司 广东 广州 510060

玻璃幕墙相较传统的建筑材料,有质量轻、利于建筑采光等诸多优点,受到建筑师的喜爱。而大尺寸单元式玻璃幕墙满足了人们对建筑更大分格的需求,经常应用于甲级写字楼、高档公寓、大型公共建筑的外装饰中。单元式幕墙由于造型多变,单元板块尺寸越来越大,质量越来越大,形成了大尺寸单元式玻璃幕墙。目前,超高层玻璃幕墙往往采用环形轨道、单轨吊系统及吊篮辅助2种吊装技术,现有的轨道吊装技术由于需要设计和安装轨道吊装系统,难以缩短工期,施工费用较高,未有效利用主体施工期间的外脚手架,而采用吊篮,增加了高空作业的危险性。多层建筑大多数采用塔吊、汽车吊等吊装技术,由于公共建筑造型多样,导致幕墙玻璃板块吊装空间受到限制,无法使用常规起重设备进行吊装施工[1-3]。在广东画院新址超大尺寸玻璃幕墙施工中,由于建筑外形多变,垂直方向的吊装空间受限,无法使用轨道吊装系统或塔吊吊装,采用小型卷扬机和滑轮组组成的小型设备吊装系统,解决了空间受限下玻璃吊装的难题。同时通过创新性采用刚柔组合式连墙件系统将外脚手架与幕墙主龙骨拉结,保证脚手架整体稳定性;幕墙施工利用主体结构施工期间的外脚手架作为操作平台,降低了安装作业的危险性,节约了成本。

1 工程概况

广东画院新址建设项目是广东省文化事业基础设施建设的重点项目,由美术馆展区、办公区、画家工作室区、地下车库等功能分区组成,采取了岭南庭院式的外观设计和布局,是集园林、雕塑、建筑艺术于一体的现代化标志性建筑。该项目位于广州市白云区白云新城云城西路东侧,为6层高单体建筑,总建筑面积44 692.7 m2,建筑高度46.544 m,幕墙装饰分为玻璃幕墙、花岗岩幕墙、铝合金门窗、钢结构铝合金格栅4个部分,装饰工程总面积约40 000 m2。其中,玻璃幕墙面积约10 300 m2,结构形式为钢铝组合构件式玻璃幕墙。玻璃采用的结构包括:12Low-E+12A+10 mm钢化中空玻璃、6Low-E+9A+6 mm钢化中空玻璃、12Low-E+2.28pvb+10 mm钢化夹胶玻璃、12 mm钢化镀膜玻璃等。

2 工程特点和难点分析

由于建筑外观设计富有艺术性,造型较为复杂,玻璃尺寸大小不一,局部玻璃幕墙、花岗岩幕墙相互交叉点缀,部分位置玻璃安装受限,玻璃幕墙安装针对不同位置需采用不同安装方法。通过分析,本项目空间受限的玻璃安装需解决的技术重点和难点如下。

1)玻璃场内运输:玻璃长度较大,厚度达34 mm,质量大,需用运输工具将玻璃板块运输至幕墙安装部位下方的建筑物首层处。由于地下室顶板标高不一,主体结构施工时外脚手架围蔽,同时室内通道空间狭窄、转角位多,无法使用叉车等水平运输设备。

2)玻璃吊装过程中外脚手架连墙件处理,由于玻璃尺寸大,吊装过程中需要对外脚手架连墙件进行拆除加固,确保外脚手架安全。

3)玻璃的吊装:周边及上部石材幕墙凸出2.7 m,外脚手架沿主体结构外围搭设,连墙件呈梅花形布置,且脚手架跨距小于单块玻璃,而且无法采用汽车吊进行玻璃板块安装,只能通过简便的小型施工机具进行吊装。

3 空间受限玻璃幕墙施工技术

3.1 超大尺寸玻璃板块场内运输施工技术

针对广东画院新址玻璃幕墙安装难点,为满足空间受限情况下,利用小型机具吊装系统施工的技术要求,需将玻璃板块运输至首层建筑物内。由于地下室顶板标高不一,室内通道空间狭窄、转角位多,难以使用叉车等水平运输设备,同时玻璃板块尺寸大、质量大,无法进行人工长距离搬运。

在玻璃板块吊装前,需把工厂加工好板块二次运输至室内临时堆放,由于建筑物室内分隔空间有限,玻璃板块尺寸大,必须采取切实可行的堆放方式减少待安装玻璃板块的占地面积,堆放方式应同时考虑玻璃板块的成品保护问题。

为解决玻璃板块的成品保护问题,采用自制三角架将大尺寸单元式玻璃板块侧立式倾斜装载,减少了大尺寸单元式玻璃板块的占地面积,克服了场内空间受限的困难,且成品保护效果好。

为解决超大尺寸玻璃板块运输问题,项目采取充气式轮胎移板小车,小车由2个车轮、轴承及支承架组成,支承架由方形钢管和槽钢焊接而成,支承架上安装橡胶垫片,运输时,将大尺寸玻璃板块平躺式装载于支承架上。通过室内运输通道运输至幕墙安装部位下方的建筑物首层处。由于施工现场场地不平整,采用充气式轮胎自制移板小车,可减缓玻璃板块与支承架之间的撞击,有利于保护成品玻璃板块,且减少了人工推动小车前进时所受的阻力,使小车移动更便捷。小车采用人工推动的形式移动有利于在空间受限情况下,人工控制或调整小车的前进方向和前进速度,特别是转角拐弯处。

通过采用上述措施,成品玻璃板块得到了有效的保护,降低了玻璃板块的破损率。同时无需使用大型搬运设备,降低了场内二次运输的施工成本。

3.2 刚柔组合式连墙件系统施工技术

广东画院新址项目的外墙装饰为大尺寸玻璃幕墙,原有的刚性连墙件将外脚手架与主体结构拉结,大尺寸玻璃板块垂直运输路径受到阻碍,无法顺利进行安装施工。在主体结构施工完毕后,进行了玻璃幕墙钢骨架的施工。为保证玻璃幕墙顺利安装,需对原有刚性连接的连墙件进行改造,采用刚柔组合式连墙件将外脚手架与玻璃幕墙的钢骨架连接,保证外脚手架的整体稳定性。

3.2.1 刚柔组合式连墙件系统的构造组成

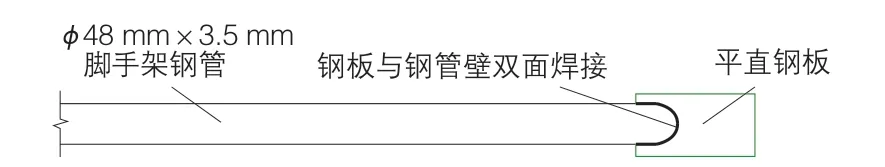

刚柔组合式连墙件系统由连墙杆件、光圆钢筋、钢管、钢板以及必要的扣件组成。利用玻璃幕墙钢骨架的竖向龙骨作为连墙杆件,脚手架与钢骨架之间采用φ6 mm光圆钢筋拉结,钢管为φ48 mm×3.5 mm脚手架钢管,钢板为150 mm×80 mm×10 mm平直钢板,钢板与钢管壁双面焊接,形成“钢管+钢板”顶撑小工具(图1)。

图1 自制软拉硬撑式连墙件构造组成示意

用光圆钢筋将外脚手架的内立杆或大横杆与幕墙钢骨架竖向龙骨拉结,作为连墙件的软拉结,防止外脚手架向外倾斜。“钢管+钢板”顶撑小工具与双排外脚手架内外立杆或大横杆采用扣件连接,“钢管+钢板”顶撑小工具钢板端部顶紧幕墙钢骨架,作为连墙件的硬撑设置,防止外脚手架向内倾斜。自制软拉硬撑式连墙件系统的构造组成都是小型构件,拉结与顶撑部位都位于幕墙钢骨架上的铝合金压座中部,不影响玻璃板块的起吊路径和玻璃板块的安装(图2)。

图2 连墙件改造实物

3.2.2 刚柔组合式连墙件系统的施工

由于利用主体结构施工期间的外脚手架作为幕墙吊装、安装的操作平台,采用自制连墙件改造原脚手架的刚性连墙件。需根据单元式玻璃幕墙的分格情况和现场单元式玻璃板块起吊、安装路径,对外脚手架原有连墙件重新布置,以免阻碍单元式玻璃板块的吊装。

连墙件拉结点结合玻璃幕墙分格情况按两步三跨灵活调整布置,保证垂直起吊路径的通畅,连墙件采用矩阵式布置。连墙件改造必须遵循“拆一补一”“先加固,后拆除”的原则进行,不得整片拆除后再进行改造。

刚柔组合式连墙件的安装步骤如下:拆除原有刚性连墙件→幕墙钢骨架竖向主龙骨钻孔→安装光圆钢筋将脚手架立杆与主龙骨软拉结→“钢管+钢板”顶撑小工具顶紧铝合金压座→安装扣件,将顶撑小工具与立杆锁紧。

通过采用刚柔组合式连墙件系统对原有刚性连墙件进行改造,确保原有外脚手架作为幕墙安装的操作平台,保证作业人员的安全,无需另外安装吊篮,节省了吊篮制作、安装的费用及安装时间。同时刚柔组合式连墙件拆卸后可循环利用,减少了建筑废料,体现了“节材”的绿色施工理念。

3.3 基于BIM技术的空间受限超大尺寸玻璃设计深化与施工

由于建筑外观设计富有艺术性,造型较为复杂,局部玻璃幕墙、花岗岩幕墙相互交叉点缀,需要对幕墙工程进行深化设计,项目采用BIM技术进行深化设计,提前发现实际施工中可能出现的各种问题。

利用CAD、Revit等软件进行建模,逐一分析骨架和玻璃板材、石材的空间关系,结合玻璃幕墙、石材幕墙情况确定2种不同板材的施工顺序,考虑要利用石材幕墙骨架进行吊装系统安装和外墙后期维护及成品保护,先施工部分石材幕墙,吊装系统处及玻璃幕墙周边待玻璃幕墙施工完成后再进行施工。

在确定石材幕墙、玻璃幕墙安装顺序后,利用BIM技术进行玻璃幕墙各种施工工况的模拟安装,结合实际情况对受限空间玻璃幕墙进行顺序安装,按照幕墙单元板块分格,同一竖列,从上而下安装,并对相关人员进行施工技术交底。

利用BIM模型提供的定位进行现场预埋件施工,保证预埋件的位置准确。利用模型中的信息对幕墙骨架中立柱、横梁逐一进行安装,并调整固定。

3.4 空间受限超大尺寸玻璃安装技术

3.4.1 吊装系统安装

为适应空间受限条件,吊装系统选用满足吊装能力的小型机具。小型设备吊装系统由遥控式电动卷扬机、滑轮组、吊索、吊钩组成。选用遥控式电动卷扬机,在吊装过程中易于控制,操作方便;利用滑轮组,调整吊装路径,以适应不同竖列玻璃板块的吊装。

遥控式电动卷扬机根据施工现场实际情况安装于幕墙安装部位同一纵向附近的梁、柱等可靠结构处,滑轮组根据吊装部位固定于凸出部位的钢桁架上。在安装吊装系统时,应对受力钢横梁进行复核,不满足受力条件的,应采取加固措施,确保吊装过程中安全。

3.4.2 玻璃板块吊装

针对吊装单元式玻璃幕墙,按照BIM三维建模提供的玻璃板块编号及施工顺序,用移动小车人工辅助运输至首层玻璃幕墙安装部位正下方附近,施工操作人员将装载于三角架上的玻璃板块卸下,并用吸盘将其移至安装部位正下方,平躺式放置,玻璃板块下方放置枕木,将吊带套在玻璃板块上。

检查吊带的绑扎情况和玻璃四周的保护妥当后,启动电动卷扬机起吊,同时人工辅助玻璃板块立起。待玻璃板块在安装部位正下方竖立稳定后,用起重搬运夹夹住玻璃板块上边,试起吊,确认起重搬运夹夹紧后,松开吊带(搬运夹替换吊带)。搬运夹替换吊带后,沿建筑物与外脚手架间空隙缓慢起吊。起吊过程中,指定人员在每步外脚手架上负责牵引,以免玻璃板块触碰外脚手架或建筑结构,直至将玻璃板块起吊至安装部位。

将玻璃板块起吊至安装部位附近,铝合金框上下加垫片。安装工人利用玻璃吸盘对玻璃进行位置调整,直至玻璃板块底边支撑在正确的位置上,扶稳玻璃板块,降低吊索,卸下起重搬运夹。将玻璃板块嵌入铝合金框内,上下框加宽70 mm横向压条(长度与铝合金框一致),两侧竖框加3块临时压块进行临时固定。

同一竖列玻璃板块安装完毕,调整滑轮组至下一竖列,重复以上步骤,安装其他竖列玻璃板块。

采用BIM技术进行深化和施工模拟,提高了现场的玻璃幕墙安装效率,同时小型设备吊装系统,经济实用,成本低。无需安装轨道吊装系统,无需使用汽车吊,有效降低了施工成本和缩短工期。

4 结语

通过在广东画院空间受限超大尺寸玻璃幕墙实践,在造型复杂多变的公共建筑玻璃幕墙施工过程中,采用本文所述的施工方法,较好地解决周边存在悬挑结构及石材幕墙条件下,超大块玻璃安装空间受限、玻璃容易破损、安装技术难度大及施工安全要求高的技术难题,同时在实施过程中达到节材绿色环保的要求,可供同类型空间受限玻璃幕墙工程参考。